通用小型汽油机振动性能及其生产一致性影响因素分析

刘胜吉 ,孙 健 ,李志丹 ,王 建 ,刘 伟

(1.江苏大学 汽车与交通工程学院,江苏 镇江 212013;2.中国一拖集团有限公司,洛阳 471000)

通用小型汽油机作为农林植保机械、小型农机具、园林机械、发电机组、建筑机械、舷外机等的主要动力,近年来在我国发展迅速。自加入WTO后,我国小型汽油机的年产量从2001年的56万台左右已跃升至2011年的2300万台以上[1],产量仅次于美国。虽然我国已成为通用小型汽油机的主要生产基地,但是绝大部分产品都是参照国外产品开发的,产品综合性能与国外同类产品相比还存在着较大差距,且产品性能的一致性和可靠性较差。内燃机十二五规划中已将发展低排放、低能耗的通用小型汽油机作为行业的重点发展产品[2],产量的不断增加、用户对产品性能要求提高,振动问题正成为继安全、排放之后,产品出口的又一技术壁垒,但由于振动尚不是美国、欧盟等国的强制性指标,目前研究工作尚少,因此对通用小型汽油机振动开展研究已迫在眉睫。

通用小型汽油机振动主要与往复惯性力的平衡量有关,单缸小型汽油机功率较小,机动性好,结构相对简单,缸径70 mm以下汽油机多采用无轴平衡、用加大曲轴平衡块来部分平衡往复惯性力。为减小振动,国内外在较小缸径单缸内燃机上采用加装单轴平衡的方案[3],新型滑块平衡机构[4-5]、添加固体摩擦减振器[6]、使用双火花塞[7]等技术措施,但整机结构改动较大;应用现代试验和模拟方法对内燃机振动影响因素也已开展了大量的研究,如运动件间隙变化[8]、活塞运动对机体敲击对振动的影响等[9],但针对小型汽油机运动件的结构特性进行分析,探索降低小型汽油机振动的方法的研究未见报道,本文以168F汽油机为研究对象,试验与模拟计算结合,从通用小型汽油机结构特性入手,分析得出通过设计和生产控制来降低整机振动的措施。

1 试验对象及测试系统

1.1 168F汽油机主要参数介绍

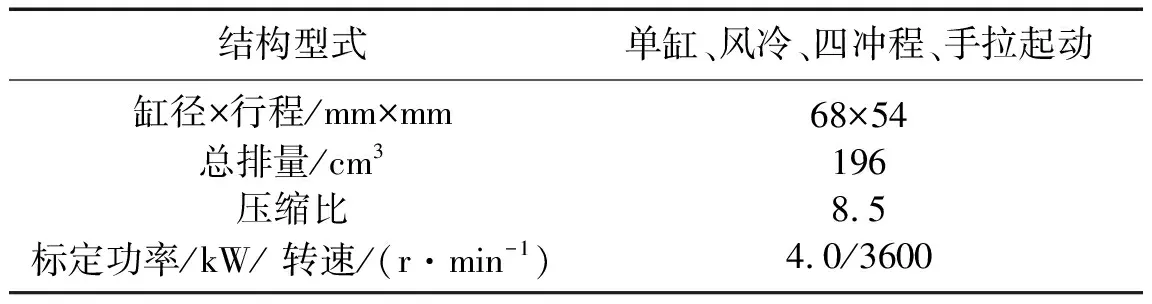

168F汽油机作为我国产量大、用途广的通用小型汽油机,采用无轴平衡方式平衡往复惯性力,是缸径70 mm以下汽油机的典型代表,对168F汽油机进行振动性能研究有助于分析其它相似结构的汽油机的振动。168F汽油机的主要参数如表1所示。

表1 168F汽油机的主要参数

1.2 试验台架及测试系统介绍

按照国家标准GB/T10398《小型汽油机振动评级和测试方法》[10]要求制作了通用小型汽油机振动试验专用试验平台,其具体结构如图1所示。

图1 小型汽油机振动试验平台

振动测点布置在平板的X、Y轴上,并关于平板中心对称,测点个数为四个。图1中1、2、3、4为测点位置,每个测点安装有3方向的加速度传感器来拾取X、Y、Z三个方向上的振动信号,经过电荷放大器后振动信号接入TDS 3034C数字示波器,此示波器将加速度信号转为速度信号并可直接读取振动速度的最大均方根值,即可得出GB/T10398考核的振动烈度值。试验时要将传感器与平板通过螺纹紧密连接,试验要求传感器、电荷放大器形成的测试系统的输入阻抗必须满足测量的要求,否则会对结果造成很大影响。试验所使用的168F汽油机的质量m为13.6 kg,平板及其附件质量为173 kg,汽油机平板系统质量M为189.6 kg。在图1的试验装置中R为200 mm,S为345 mm,平板宽度B为700 mm,平板高度H为28 mm,汽油机尺寸为宽185mm、高220mm,形心至曲轴中心线距离为20mm,曲轴中心线至X轴距离为105 mm,弹簧的刚度为37 567 N/m。168F汽油机样机的振动试验结果见图7。

图2 168F小型汽油机振动测试仿真模型

2 振动测试仿真模型的建立及边界条件的确定

2.1 振动测试仿真模型的建立

运用工程软件ADAMS建立了与国家标准要求一致的振动试验平台及测试系统模型,如图2(a)图所示。汽油机、平板和弹簧组成了多自由度的振动系统。振动测点布置在平板的X、Y轴上,并关于平板中心对称,测点个数为四个。图2(a)中平板上4个绿色的mark点即为测点1、2、3、4的位置,汽油机主轴颈的受力与激振力直接加载在曲轴回转半径的中心处,活塞侧向力的加载在模型中作了简化(图2(b)),由于活塞在工作中为往复直线运动,因此加载时在模型上作出一个运动质量点,使得其运动规律与活塞运动规律相同。仿真结束后,在ADAMS软件的后处理程序ADAMS/PostProcessor测量栏中选中mark1、mark2、mark3、mark4点即测点1、2、3、4的X、Y、Z三个方向的振动速度,振动速度的波形即可显示出,再点击Plot tracking数据处理按钮,软件即可帮助算得该振动波形的RMS值大小,即为该振动速度波形的均方根值[11]。

图3 168F汽油机曲柄连杆机构装配实体模型

2.2 边界条件的确定

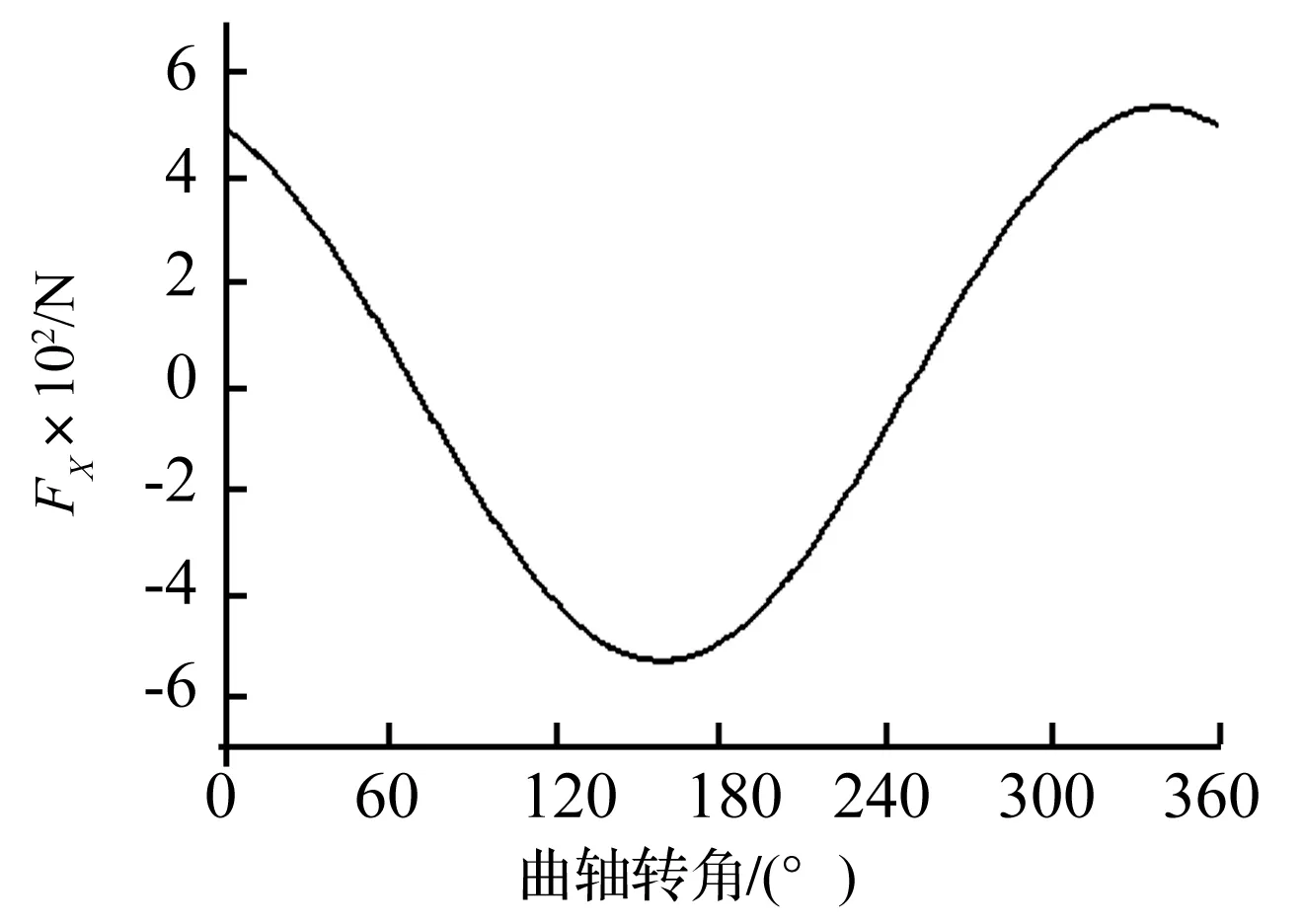

168F汽油机的振动主要是由活塞侧向力、主轴颈处受力以及激振力F共同引起,活塞侧向力、主轴颈的受力通过曲柄连杆机构的仿真模拟计算出,图3所示为曲柄连杆机构Pro/E实体模型。用专用接口模块MECH/Pro导入到ADAMS/view环境下,添加约束。对曲轴施加不同的角速度,并在活塞顶部加载示功图采集得到的压力随时间变化曲线,得到活塞侧向力以及主轴颈处的受力。图4所示为空载3 600 r/min下的活塞侧向力,主轴颈Z方向与X方向上的分力与此类似。

图4 活塞侧向力

图5 168F汽油机结构简化模型和受力分析

图5是168F汽油机的结构简化模型和受力分析,气缸斜置25°布置,F1为曲柄连杆机构往复运动质量产生的往复惯性力在气缸中心线上,曲轴采用过量平衡的方法,平衡块质量平衡掉了全部的旋转惯性力后仍有旋转离心力F2,F2在气缸中心线上的分力F22与F1作用产生合力F3(M为F22平移所产生的力矩),F21平移到O点的力(M1为F21平移所产生的力矩)与F3所产生的合力F即为发动机的激振力。

通过Pro/E可求得活塞组(包括活塞、活塞环和活塞销以及挡圈)的质量mk、曲轴质量mC,曲轴质心至旋转中心距离ρ,通过连杆质量换算求得小头质量m1,得出往复运动件质量mA=mk+m1,连杆大头的质量即为旋转运动件质量mB。设OB与X轴正向的夹角为α,r为曲柄半径,w为旋转角速度,FC为曲轴整体旋转时产生的离心惯性力,则激振力F及其在X和Y方向上的分力计算过程如下:

F1=mArw2cosφ;FB=mBrw2;

FC=mCρw2;F2=FC-FB;

F22=F2sin(65-α);

F21=F2cos(65-α);F3=F1-F22

FX=F1cos25°-F2cosφ;FY=F1sin25°+F2sinα

由此得出不同曲轴平衡块厚度尺寸偏差及不同曲轴平衡块外圆尺寸偏差下的激振力在X、Y方向的分力,图6所示为原机激振力在X方向上的分力,对应到仿真模型上即为Y方向上的分力,激振力在Z方向上的力与此类似得出。

图6 激振力F在X方向上的分力随曲轴转角的变化规律

3 试验结果及仿真分析

3.1 模拟结果的试验验证

按照国家标准GB/T10398,通用小型汽油机振动评价是在试验平台上测试标定转速、空载运行时的振动结果,并按标准限值给出通用小型汽油机振动等级。168F汽油机标定转速为3 600 r/min,但为了验证该振动测试仿真模型的正确性,试验时汽油机分别运行于1 800、2 200、2 500、2 800、3 200、3 600、4 000 r/min的空载工况,待运行工况稳定后分别进行各测点的振动测量,同时用图2所示的模型进行相应条件的模拟,并将模拟结果与试验结果进行对比,其结果如图7所示。为提高比对精度,对试验样机的运动件质量和重要尺寸实际测量并作为计算的初始参数。

图7 168F汽油机当量振动烈度试验与模拟结果对比

由图7可知两者变化趋势基本一致,3 600 r/min 时汽油机试验当量振动烈度结果为58.4 mm/s,模拟计算结果为57.6 mm/s,模拟结果能满足工程分析要求。

通用小型汽油机的活塞、连杆用铝合金锻造,特别是连杆大、小头内均无轴(套)瓦,致使运动质量大幅度变轻,往复惯性力较小,往复惯性力的平衡考虑到机器的结构紧凑、可移动性好,缸径70 mm以下的汽油机机型多采用无轴平衡方式,用曲轴平衡块的质量平衡全部旋转惯性力和部分往复惯性力,往复惯性力一般平衡量不大于50%,在实际生产中不同机型的设计平衡量在30%~50%,如168F汽油机往复惯性力平衡量经计算得出为45.1%,但出厂试验和商品验收时,让不固定安装的汽油机空载运转时发现振动差异很大,专项试验也说明振动性能的生产一致性差[12],经过分析我们认为此类汽油机运动件结构特性使往复质量小,曲轴平衡块的参数及尺寸误差可能会对往复惯性力的平衡结果产生较大变化,为此在验证了计算模型的可靠性后我们进行了变参数计算分析及振动模拟。

3.2 曲轴平衡块厚度尺寸偏差对整机振动的影响

应用图2模型,模拟了曲轴平衡块厚度尺寸的变化对平衡性及振动性能的影响,表2所示为原始标称尺寸、原始尺寸减0.5 mm、原始尺寸加0.5 mm时的情形,曲轴平衡块厚度方向一般为毛坯不机械加工,表2的模拟参数能在生产中控制。

表2 曲轴平衡块厚度尺寸及其偏差对当量振动烈度的影响

由表2知,曲轴平衡块厚度尺寸偏差对整机平衡量和振动性能的影响不大。当其它条件不变,168F汽油机曲轴平衡块厚度值由原始尺寸减0.5 mm变化到原始尺寸加0.5 mm时,往复惯性力的平衡量从42.8%增大到47.3%,变化仅为4.5%;整机当量振动烈度变化为10.3 mm/s,说明生产中即使厚度尺寸为毛坯尺寸对汽油机振动性能的影响也是不大的。

3.2 曲轴平衡块外圆尺寸偏差对整机振动的影响

曲轴图样中平衡块外圆基本尺寸为42 mm,但由于加工工艺存在差异,曲轴平衡块外圆目前有不同成型方法。有不加工的锻件和铸件毛坯,还有锻件或铸件毛坯但平衡块外圆要求加工,尺寸是自由公差的曲轴。曲轴成型方法不同,合格产品平衡块外圆实际尺寸差异较大,因此相应曲轴的质量和质心位置不同,导致过量平衡量不同,造成整机振动性能也不同。试验样机168F汽油机曲轴材料为40 Cr,毛坯为锻件,图纸上曲轴平衡块外圆是不加工的。为了得到曲轴平衡块偏差对整机振动的影响,分别对锻件毛坯未加工和加工后的曲轴平衡块外圆尺寸的过量平衡量进行计算,进行不同曲轴平衡块外圆尺寸下的168F通用小型汽油机的模拟振动测试,其结果如表3所示。

表3 曲轴平衡块外圆尺寸偏差对当量振动烈度的影响

由此可知曲轴平衡块外圆尺寸对整机振动影响很大。锻件毛坯在没有经过机械加工的情况下,其尺寸极限偏差可引起约26%的平衡量变化,在42+1.5 mm时,其平衡量过大为62.34%,这会导致转移到水平方向的往复惯性力过大,引起发动机横向振动加大使整机当量振动烈度变大,在42+1.5 mm时达到102.8 mm/s,在42-0.7 mm时为94.1 mm/s,均处于国标中C级较差级别。但是锻件毛坯经过加工后的尺寸极限偏差对其平衡量只有约4%的影响。整机当量振动烈度分别为63.4mm/s和71.3mm/s,处于国标中C级较好级别,而且整机当量振动烈度只有大约7%的变化。这是由于活塞、连杆的材料为铸铝,密度仅为2.7 g/cm3,密度较小,且连杆特有的结构设计使往复质量较轻,而曲轴材料为40Cr,密度为7.85 g/cm3,质量较重,因此曲轴平衡块外圆尺寸的微小变化都会引起平衡效果的很大变化。由表亦知,若曲轴平衡块外圆不经过机械加工,同一批次的汽油机,当曲轴平衡块外圆尺寸为42.43 mm时,此时平衡量为50%,其整机当量振动烈度只有56 mm/s。实际生产中,曲轴的平衡效果最差的表1中序号1是平衡效果最好的序号6的汽油机整机当量振动烈度的1.8倍,振动烈度在56.0~102.8 mm/s变化,产品振动的生产一致性很差。如果对曲轴平衡块外圆尺寸要求须机械加工,设定为一般公差的f级要求(表2中序号3、4),生产的汽油机整机振动烈度在63.4~71.3mm/s变化。此时同一批次汽油机整机当量振动烈度最大变化量仅为11.7%,生产一致性得到了控制。将往复惯性力平衡量优化到50%,曲轴平衡块外圆尺寸为42.43 mm,公称尺寸(表3中序号0、6)的整机当量振动烈度下降了14.5 mm/s,较原机下降了近26%,因此,168F汽油机曲轴平衡块外圆尺寸为42.43 mm,机械加工要求为一般公差中的f级时,其整机振动烈度在56.0~64.1mm/s变化,其整机振动较原机可明显减小,振动性能的生产一致性能得到保证,且机械加工的f级公差要求是容易达到的。

上述分析表明无轴平衡的通用小型汽油机在产品设计及制造阶段对其结构和工艺进行改进,在产品生产成本增加很小的情况下,能明显降低整机振动,达到减振降噪、提高产品可靠性的目的。分析计算结果已被企业采用,生产的168F汽油机振动性能明显改善。

4 结 论

(1)通用小型汽油机活塞、连杆都采用铝合金材料,特别是连杆大小头内无轴套(瓦),汽油机的往复运动质量小,曲轴平衡块外圆尺寸微小偏差会造成整机往复惯性力平衡量值的较大变化,对整机振动性能影响较大。曲轴平衡块外圆尺寸需机械加工控制公差才能使这类小型汽油机的振动性能改善,并能有效地控制生产的一致性。

(2) 应用工程软件对168F通用小型汽油机进行仿真振动测试,原机不同曲轴平衡块外圆设计尺寸,使整机当量振动烈度从56.0到102.8 mm/s变化。优化计算得出168F汽油机曲轴平衡块外圆尺寸为42.43 ±0.15 mm时,往复惯性力平衡量值变化能控制在5%以内,整机当量振动烈度在56.0~64.1 mm/s范围,优化后整机振动显著改善、生产一致性得到了有效的控制。

[1] 胡启林.内燃机消耗六成以上商品油(访中国内燃机协会常务副理事长邢敏)[N].中国工业报,2012-10-8,第B3版.

[2] 工业和信息化部装备司,中国内燃机工业协会.中国内燃机工业“十二五”发展规划[N].2011-6-15.

[3] 赵崇巍.DY158MI水冷发动机单轴平衡机构的平衡设计[J].小型内燃机与摩托车,2005,34(1):35-37.

ZHAO Chong-wei.Balance design of single-axis balance mechanism for DY158MI water-cooling motorcycle[J].Small Internal Combustion Engine and Motorcycle,2005,34(1):35-37.

[4] Jonathan S,Patrick W.Design and development of a novel balancing system for Single and In-Line Twin Cylinder Engines[J].SAE,2003-32-0026.

[5] 孙学军,李克强,王霄锋.单缸发动机偏心滑块平衡机构的研究与应用[J].振动与冲击,2007,26(7):97-100.

SUN Xue-jun,LI Ke-qiang,WANG Xiao-feng.Eccentric Slider Balancing Mechanism Research and Application in Single-cylinder Engine[J].Journal of Vibration and Shock,2007,26(7):97-100.

[6] 刘洋山,牛昊轩,刘晓光.单缸内燃机振动研究与平衡[J].科协论坛,2012,(1)(下):26-27.

LIU Yang-shan,NIU Hao-xuan,LIU Xiao-guang.Vibration Research and Balance in Single-cylinder Engine[J].CAST Forum,2012,(1)(Second):26-27.

[7] Fiorenza R,Formisano G,Martorelli M,et al.Combustion/NVH Analysis for development of a 2-Valve double spark plug engine [J].SAE,2005-01-0236.

[8] 赵帅,唐斌,唐运榜,等.计及活塞销间隙的内燃机曲柄连杆机构动力学分析[J].振动与冲击,2013,32(4):133-137.

ZHAO Shuai,TANG Bin,TANG Yun-bang,et al.Dynamic analysis for a crank and connecting rod mechanism in an internal combustion engine with piston-pin clearance[J].Journal of Vibration and Shock,2013,32(4):133-137.

[9] 郑旭,郝志勇,卢兆刚,等.基于MEEMD的内燃机机体活塞敲击激励与燃烧爆发激励分离研究[J].振动与冲击,2012,31 (6):109-113.

ZHENG Xu,HAO Zhi-yong,LU Zhao-gang,et al.Separation of piston-slap and combustion shock excitations via MEEMD method[J].Journal of Vibration and Shock,2012,31 (6):109-113.

[10] GB/T 10398-2008.小型汽油机振动评级和测试方法[S].中国标准出版社,2009.

[11] Shao Yi-min,Wan Liang-hua.Simulation on vibration of engine crank-connecting rod mechanism with manufacturing errors using ADAMS[J].Applied Mechanics and Materials,2010,34: 1088-1091.

[12] 刘胜吉,李志丹,张振宁,等.通用小型汽油机的振动测试与分析[J].机械设计与制造,2011,4:34-36.

LIU Sheng-ji,LI Zhi-dan,ZHANG Zhen-ning et al.Vibration test and analyse of non-road spark-ignition small engine[J].Machinery Design & Manufacture,2011.4:34-36.