小直径深孔钻削的工艺流程分析和设计

朱丽娜,苗鸿宾

(中北大学 机械与动力工程学院,山西 太原 030051)

小直径深孔钻削的工艺流程分析和设计

朱丽娜,苗鸿宾

(中北大学 机械与动力工程学院,山西 太原 030051)

通过对具有较大长径比、直径小于2mm的小直径深孔钻削进行研究,分析了切削数据和刀具设计对刀具磨损和切屑形成的影响,对深孔钻削的过程进行了工艺流程分析,解决了加工过程中工艺混合的问题,通过将激光打孔与机械钻孔结合,提高了工艺可靠性和生产效率。

钻削;激光;刀具几何参数

由于部件的小型化和小批量生产需求的增加,工业生产中小直径、大长径比的深孔需求越来越多,而且对孔的表面质量要求也越来越高。例如,汽车行业生产中,为了提高喷油压力和优化燃烧过程,燃料喷射器的内孔孔径越来越小。表面缺陷会导致零部件出现裂缝和破损,甚至会导致发动机的停机,因此孔的表面质量至关重要。在信息技术行业、医疗和生物医药产品等领域,大长径比的深孔加工也有广泛应用,例如,在骨折复位及矫正中,需要有特定的钻孔来安装骨钉和骨螺钉[1]。

为了满足市场需求,改进生产流程和发展新技术就变得非常必要。加工小直径深孔可以使用深孔钻削、激光打孔、电火花加工、电子束加工和电化学加工等不同加工工艺,这些加工工艺在精度、钻孔深度、直径范围、可重复性或加工时间方面具有特殊的性能。内孔加工时,不同工艺的组合可以提高孔的质量,并且可以缩短加工时间。激光预钻孔和电火花镗的组合就是机械加工中混合处理的例子。

深孔钻削的特征是具有良好的钻孔质量和较大的长径比[1]。深孔钻削需要有预钻孔阶段的导向支持。特别是在非平面上钻孔,需要特殊的钻孔套筒或额外的面铣工艺来制造一个加工平面[2]。

1 试验装置

为了使这一试验研究顺利进行,本文设计和制造了一台机床。该机床有一个Nd:YAG激光器,激光器被安装到一台用于小直径深孔加工的深孔钻床上。这样深孔钻削和激光打孔这两个加工过程就可以在同一机床和工件夹具下进行。在这个改进的机床上,深孔加工的直径d的范围为0.5mm~0.6mm。在小直径深孔加工中,该机床可以达到的最大冷却液压力P为25MPa。激光打孔过程可以根据以下4种不同操作原理来进行,即单脉冲激光打孔、冲击打孔、激光套料打孔、螺旋打孔[3]。所用激光的最大功率P为8 000W,脉宽t为0.08~1.00ms。该机床的规格见表1、表2。

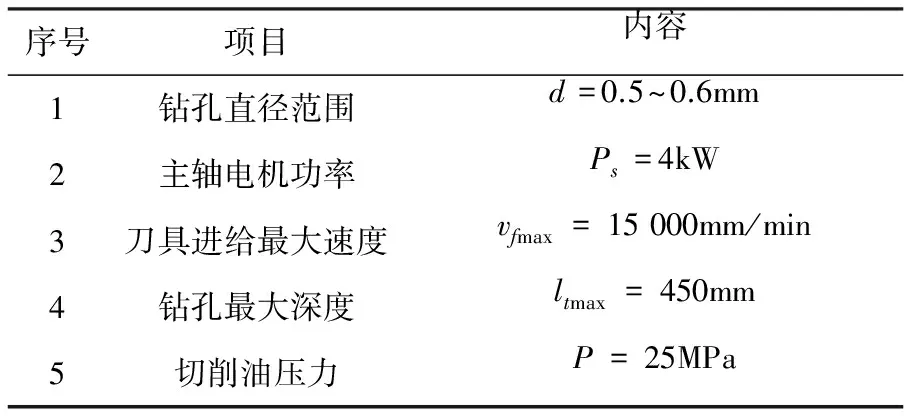

表1 所使用机床的深孔钻削技术规格

表2 所使用机床的激光打孔技术规格

试验中,使用了不同几何参数、刀具材料和涂层的深孔刀具,还对硬质合金麻花钻进行了测试。

在激光和深孔钻削的混合加工过程中,使用了直径为d=0.5mm的深孔钻削刀具。试验中所使用的刀具规格如图1所示。当使用直径为d=1.5mm的刀具试验时,切削油压力设定为P=16MPa,当使用直径为d=0.5mm的刀具试验时,冷却液的压力设定为P=20MPa,工件材料是具有奥氏体组织的00Cr17Ni14Mo2不锈钢。

2 工艺流程分析

在该部分,用一个实例说明小直径深孔加工的工艺流程及设计:使用直径为d=1.5mm的刀具加工长径比为30的深孔。通过研究影响钻孔长度、刀具磨损和钻孔质量的参数,确定了试验中刀具的不同几何参数。试验中,刀具TA是标准几何参数的深孔刀具,在切削速度为v=100m/min和进给量为f=0.007mm时,加工的孔质量最佳,该试验能够对钻孔长度为4 995mm的孔进行加工。在上述试验条件下,所使用的刀具的磨损主要在材料与切削刃分离时产生。刀具磨损后,新产生的切削刃上会发生粘着现象,这会造成刀具的磨损。如果粘着材料与刀具之间的粘着力大于刀具材料的内结合力,粘着材料就会随着未切割材料的切除而去除,并导致刀具磨损。在小直径深孔加工中,除了刀具磨损,切屑的形成及形态也会对工件的表面质量造成很大影响。在传统的深孔钻削中,切屑是在主、副切削刃上形成的,在相反方向被切断。这种情况下,主切削刃上切屑形成越快,副切削刃上切屑的形成就越慢,这样就会形成切屑[1],但是此现象不会发生在小直径深孔钻削中。该试验表明,在主、副切削刃上只有一种切屑形成。由于该切屑较宽、摩擦力较大,更容易堵塞,造成排屑困难。当使用刀具TA进行切削加工时,就形成了较长的螺旋切屑(如图2所示)。

切削参数:刀具TA,直径d=1.5mm;材料为00Cr17Ni14Mo2;切削速度vc=100m/min;切削深度lr=45mm;进给量f=0.007mm;钻孔长度lr=4 995mm;润滑方式为油脂;切削油压力P=16MPa。

图1 刀具参数

图2 加工时的刀具磨损和切屑形成

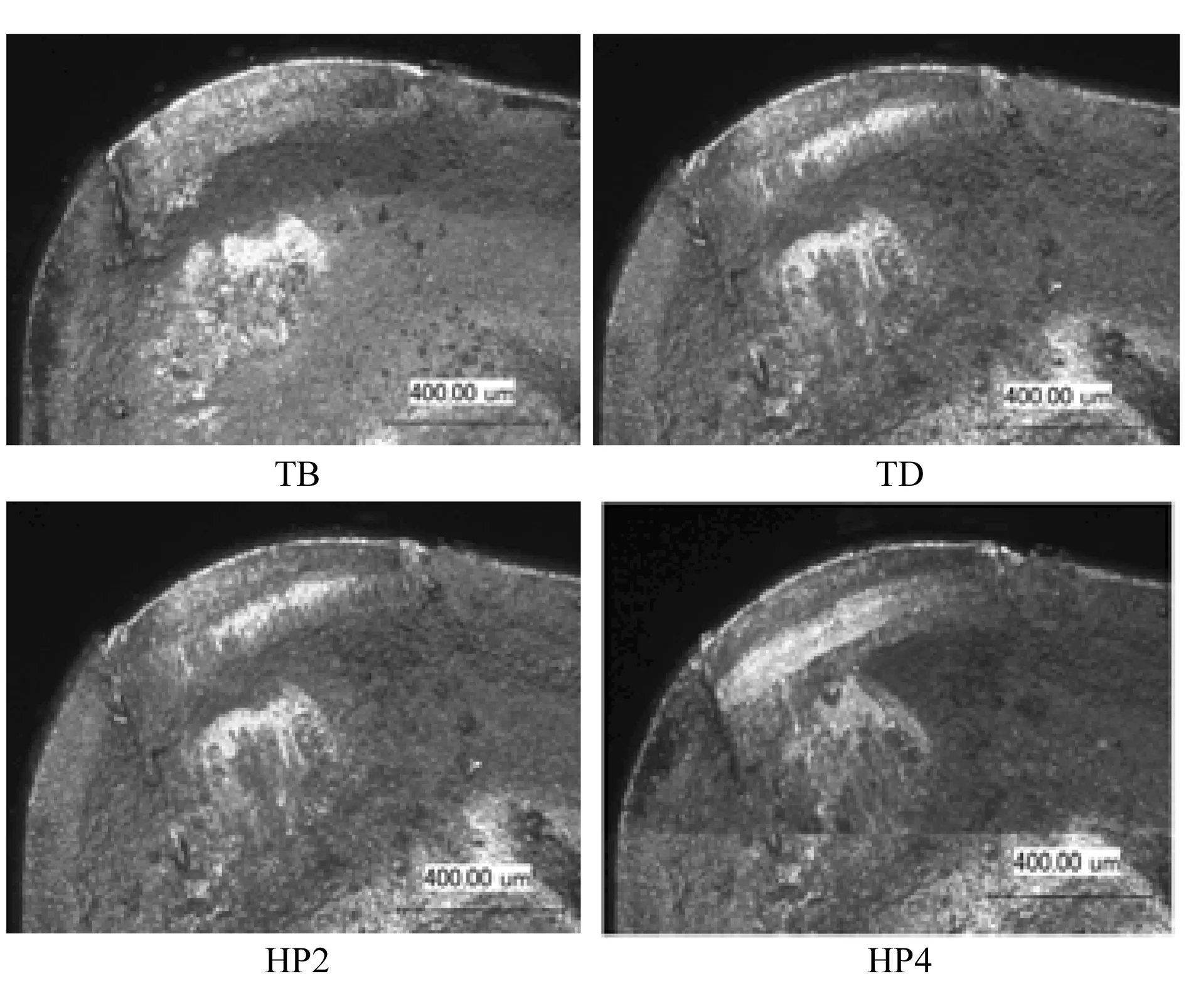

如上所述,排屑在小直径深孔加工中意义重大。切屑形成的优化能避免切屑堵塞,而且能降低刀具的破损率,提高了工艺可靠性。为了优化切屑形状,本试验使用了切削刃几何参数不同的刀具。除了刀具几何参数不同,一些刀具还使用了涂层刀具和不同等级的硬质合金刀具。受切削刃几何参数的影响,刀具HP1至HP4可以使用更大的进给速度。因此,这些刀具在切削速度v=100m/min和进给量f=0.015mm的条件下使用。除了这些高性能的钻头,同时使用硬质合金麻花钻进行加工。对于硬质合金麻花钻,设定切削速度为v=30m/min,进给量为f=0.05mm。使用这些刀具加工时切屑的形成情况如图3所示。

图3 试验中用不同刀具切削时切屑形成情况

相比于刀具TA,使用刀具TB进行加工形成的螺旋切屑更短。这是由它的切削刃几何参数决定的,刀具TB有更小的倾角k2。进一步减小倾角k2(即刀具TC),加工很短的钻孔长度后刀具就发生了破损。由于麻花钻副切削刃上的正前角,切削时形成了长条带状的切屑,这种加工可引起切屑堵塞正在加工的孔,导致刀具破损[3]。与标准刀具TA相比,使用刀具TD可以缩短加工时间。当刀具每齿进给量增大,切屑的横截面积变大,则用刀具TD比用标准刀具TA钻削更加平稳。这一规律也适用于使用刀具HP1、HP2、HP3、HP4加工时切屑的形成情况。因此,切削刃几何参数的选择至关重要。由于刀具HP1的切削刃较长,形成了较宽的切屑,切削刃宽度较大使得切屑厚度非常小,会形成连续的薄切屑。这些切屑的变形会导致切屑堵塞正在加工的孔,进而使刀具破损。此外,刀具HP3的试验研究也说明了这一点。综上所述,长刀刃导致切屑较宽,使切削时产生连续较宽的薄切屑。可以通过增加倒角的方法避免这种现象的发生,刀具HP4的几何形状能够实现更大的进给量,并避免形成不利的切屑形状。使用这些刀具切削,形成的切屑变短,更加有利于切屑排出。

试验证明,TB、TD、HP2、HP4这4种刀具可以完成对预设钻孔长度的加工,因为其他4种刀具都不利于切屑的形成,在加工过程中会发生刀具破损或切屑堵塞钻孔的情况。与刀具TA相比,刀具TB的顶锥角更小,这样会最大程度地减小粘着磨损和切削刃切除量,减小刀具的磨损。刀具TB增大了前角,使切削时的切屑变厚,减小了正前角上切削刃的作用力,更有利于切削。由于麻花钻也具有较大的前角,因此用麻花钻进行试验时没有发生粘着磨损,只是在切削刃破损的部分可以看到有粘着。当增大进给量进行加工时,刀具只发生了粘着磨损,切削刃并没有出现磨损的迹象,如图4所示。

相对于没有涂层的刀具,刀具TB能产生更短的切屑和更小的磨损。使用麻花钻或改进优化的深孔刀具可以达到更高的生产效率,但是采购和重磨的成本较高,而没有涂层的刀具采购成本以及重磨成本较低。对麻花钻而言,刀具磨损和切屑的形成至关重要[2]。使用优化的深孔刀具,生产效率可以达到麻花钻的生产效率。此外,使用刀具HP2和刀具HP4时,切屑较短,易排出。

图4 刀具钻孔长度达4 995mm后的磨损情况

3 工艺组合

由于深孔刀具具有较大的长径比,因此机械加工中深孔钻削必须有导向支持。机械钻孔中通常使用钻削套筒或引导孔。在机械加工过程中,许多工件是非平面表面,传统工艺主要采用端面铣削、导孔钻削和深孔钻削的加工方式来加工工件[3]。本文运用激光预钻孔和小直径深孔钻削的工艺组合来加工直径为d=0.5mm的孔,这种工艺组合可以缩短工艺链,在加工硬质表面时减少刀具的磨损。通过改变激光打孔方式和激光参数来满足预钻孔的要求。激光参数对引导孔钻孔质量的影响如图5所示。

虽然旋切激光打孔可以通过改变螺线直径使其与孔的直径相适应,但使用冲击打孔和旋切打孔不能加工直径d=5mm的孔[4]。此外,使用冲击打孔和旋切打孔方法时,重铸层的产生会影响钻孔质量。由于切除率越大切削深度越大,熔融物质会凝固在孔内壁上,产生直径误差和圆度误差,因此影响加工精度。采用单脉冲激光打孔时,加工的内孔精度高,能满足生产加工需求[5]。

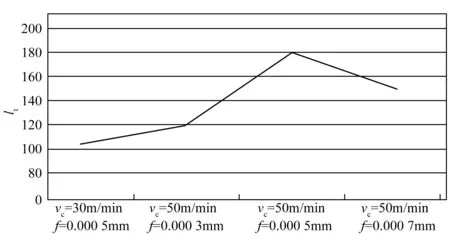

试验结果表明,通过改变激光参数可以满足内孔精度的要求。这些打孔方式也可以用于混合表面和非平面表面上的孔加工。试验中,钻孔轴线与工件表面之间的角度互不影响,不同的表面质量如图6所示。另外,刀具寿命也可以达到常规加工方法的刀具寿命。图7为使用钻孔套筒进行深孔钻削的钻孔长度对比,当切削速度vc为100m/min、进给量f为0.000 5mm时,混合工艺加工方式的钻削长度为110mm。该试验表明,该工艺组合适用于所讨论的加工任务。

图5 激光参数对引导孔钻孔质量的影响

图6 表面质量

4 结束语

本文首先介绍了深孔钻削时刀具几何参数对刀具的磨损和切屑形成的影响。通过改变刀具几何参数,可以优化切屑的形成和最大程度地减小刀具磨损。当使用刀头处有倒角的涂层刀具时,其生产效率可以达到麻花钻的生产效率。然后,介绍了激光打孔和深孔钻削进行组合使用的加工方法。使用这种工艺组合,在有斜面的工件上进行深孔加工时,可以减少面铣的工艺环节,缩短了工艺链,使得刀具在加工表面硬化的工件时磨损最小。采用这种工艺,刀具寿命和钻孔质量都可以达到传统工艺的水平。

图7 使用钻孔套筒进行深孔钻削的钻孔长度对比

[1] 王俊.现代深孔加工技术[M].哈尔滨:哈尔滨工业大学出版社,2005:1-120.

[2] 王世清.深孔加工技术[M]. 西安:西北工业大学出版社,2003.

[3] 郑启光.激光先进制造技术[M].武汉:华中科技大学出版社, 2002:1-14.

[4] 李淑彩.小直径深孔的常用加工方法[J].新技术新工艺,2011,28(3):6-7.

[5] 辛凤兰.高质量激光打孔技术的研究[D].北京:北京工业大学,2006.

TheProcessAnalysisandDesignofDeepHoleDrillingBasedonSmallDiametersTools

ZHU Li'na, MIAO Hongbin

(North University of China, Shaanxi Taiyuan, 030051, China)

It proposes the drilling of bore holes with diameters less than 2 mm and high length-to-diameter ratios. It analyzes the influence of tool design and cutting data on chip formation and tool wear, puts forward the process solution of the drilling deep hole. It combines the process with laser drilling, improves the process reliability and productivity.

Drilling; Laser; Tool Geometry

10.3969/j.issn.2095-509X.2014.09.008

2014-08-25

山西省国际合作项目(2012081030)

朱丽娜(1987—),女,山西太原人,中北大学硕士研究生,主要研究方向为深孔加工技术及应用。

O328

A

2095-509X(2014)09-0031-05