新型井下动态腐蚀试验装置的研制与应用

高 斐, 楼一珊, 吴 琼, 李忠慧, 唐礼骅

(1.油气资源与勘探技术教育部重点实验室(长江大学),湖北武汉 430100;2.中国石化河南油田分公司勘探开发研究院,河南南阳 473132;3.中国石化江苏油田分公司石油工程技术研究院,江苏扬州 225008)

截至2013年底,江苏油田共发现360口套损井,其中腐蚀破漏井247口,占套损井数的68.6%,而泵挂附近的套管破漏井超过了50%。可见,套管腐蚀穿孔是江苏油田主要的套损形式[1],它不仅影响了油田的正常生产,而且造成注采井网紊乱、产量递减加快,给油田带来了巨大的经济损失。江苏油田腐蚀环境现场监测发现,地层水矿化度(1.8~5.0)×104mg/L,采出气中CO2含量在5%以上,出井油管柱表面呈现出明显的网状腐蚀坑点形貌,经分析腐蚀产物主要为FeCO3,表明CO2腐蚀是造成套管穿孔的主要原因[2-3]。

为了分析CO2腐蚀机理并制定相应的防腐技术措施[4],需要进行针对江苏油田井下环境的CO2腐蚀室内模拟试验研究。目前,研究套管腐蚀机理及其影响因素的试验装置主要有2类[5]:一类试样固定不动,一类试样旋转。这2类试验装置针对性不同,其功能和结构也有所不同,共同的缺陷在于试验装置内部都没有生产管柱结构,无法真实模拟井下油套环空及抽油泵吸入口附近多相流体的实际流速、流态等因素对套管腐蚀速率及状态的影响,试验测得的结果偏差必然较大。鉴于此,笔者调研了国内外现有腐蚀试验装置结构及相关技术,结合井下抽油泵的生产工况和油井管柱结构,研制出了新型井下动态腐蚀模拟试验装置;利用该试验装置,模拟江苏油田实际工况条件试验研究了CO2对套管的腐蚀情况,分析了腐蚀形貌特征和腐蚀速率的影响因素。

1 动态腐蚀试验装置的研制

1.1 研制思路

由于油井套管长期处于井下高温高压、地层水和油气混合物的复杂环境中,并且持续受到流体的冲蚀,因此,为了保证试验结果的有效性和可靠性[6],设计动态模拟试验装置的过程中应考虑以下几个方面:

1) 采用全尺寸模拟油套环空的管柱组合,以便真实模拟采油过程中流体在井筒中的实际流场和流动状态。

2) 动态腐蚀试验装置的关键在于腐蚀介质与试样之间的相对运动方式。试验装置采用将环形试样嵌入凹槽内的设计,保证试样的内表面与管道内表面平齐,尽可能实现试样在腐蚀流体介质中仅受切向力的作用。

3) 为了防止流体的扰动作用,在缓冲容器内设置合适的阻流隔板,消除流体在泵的输送作用下产生的漩涡,模拟地层流体进入井筒的真实状态。

4) 为了便于研究试样在流动介质中的腐蚀规律及形态,泵的排量与现场油井泵的排量范围相同,并可调。

5) 选择能承受温度为120 ℃、压力为2.5 MPa及耐腐蚀性的材料。

6) 确保试验装置的可靠性和高温稳定性,满足高温高压环境下连续工作的要求。

1.2 基本结构

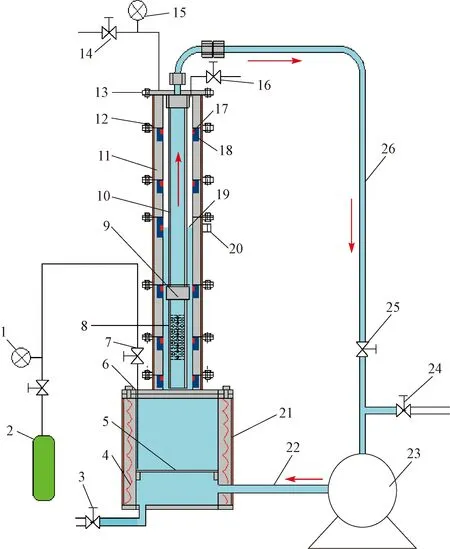

根据以上研制思路,并结合国内已有装置的基本结构,自行设计并制造了新型井下动态腐蚀模拟试验装置,如图1所示。其中,缓冲容器由加热器、阻流隔板、加气阀、排液阀等组成;主立管由若干立管单体叠加连接而成,每一立管单体上均设计有安装试样的试样槽,筛管和油管设置在主立管内;动力循环系统由柱塞式计量泵、高压双层软管、回液管等组成。

图1 新型井下动态腐蚀模拟试验装置示意Fig.1 Downhole dynamic corrosion simulation test device1.压力表;2.气压装置; 3.排液阀;4.加热器;5.阻流隔板;6.缓冲容器;7.加气阀;8.筛管;9.接头;10.油管;11.主立管;12.试样槽;13.法兰;14.排气阀;15.压力表;16.安全阀;17.试样;18.聚四氟乙烯衬套;19.动液面;20.观察窗;21.保温层;22.回液管;23.柱塞式计量泵;24.加液阀;25.截止阀;26.高压双层软管

该试验装置依据相似理论[7]进行设计,采用与现场油套管柱结构及尺寸一致的管柱组合和单活塞柱塞泵间歇性的送液方式,模拟采油过程中井下流体流动的真实状态,分别通过温控装置、气压控制装置、可调排量泵来控制温度、分压和流速。

1.3 装置的特点

1) 采用单活塞式柱塞泵模拟现场抽油泵的非连续性输液方式,使装置内筛管附近及环空中流体的流动状态与现场一致,克服了原有设备的不足。

2) 试样放置在立管单体的聚四氟乙烯衬套槽内,试样的内表面与管道内表面平齐,只有试样的内表面与腐蚀性介质接触,克服了原有设备中试样对流体的阻碍作用,可真实模拟套管内腐蚀状况。

3) 主立管采用单个立管叠加而成,通过调节立管单体的位置来研究井下不同位置套管的腐蚀状况,克服了原有设备一次试验只能测定一个点的腐蚀速率的缺点。

4) 流速可调,泵排量最高达2 400 L/min,可以保证室内试验的流速、流态与现场的环空流速、流态一致。

5) 温度和压力控制程度高,可以单独评价温度及CO2分压对套管腐蚀的影响。

2 试验样品及方法

江苏油田套管穿孔的主要位置集中在井下抽油泵吸入口附近,且CO2腐蚀是造成套管穿孔的主要原因。为了研究泵吸入口附近的腐蚀机理及腐蚀形态,并检验其是否与现场腐蚀情况一致,利用试验装置进行不同CO2分压、温度和流速条件下的腐蚀试验。试验前,用1 000#金相砂子研磨试样试验面,去除钝化膜。将磨好的试样安放到试样槽中,试样工作面与上下管柱面平齐,垫上聚四氟乙烯垫片,连接并封固好法兰。打开加液阀,启动电机和泵,泵入油田采出水至动液面附近后关闭加液阀,向里通2 h纯度99.9%的CO2,除去安装试样过程中混入的氧气。升高温度,调整CO2压力阀和泵的排量,使腐蚀试验装置内的压力(忽略试验过程中水蒸气压力的影响)和流速达到设计值,按照设计的试验周期进行试验。

3 腐蚀形貌特征分析

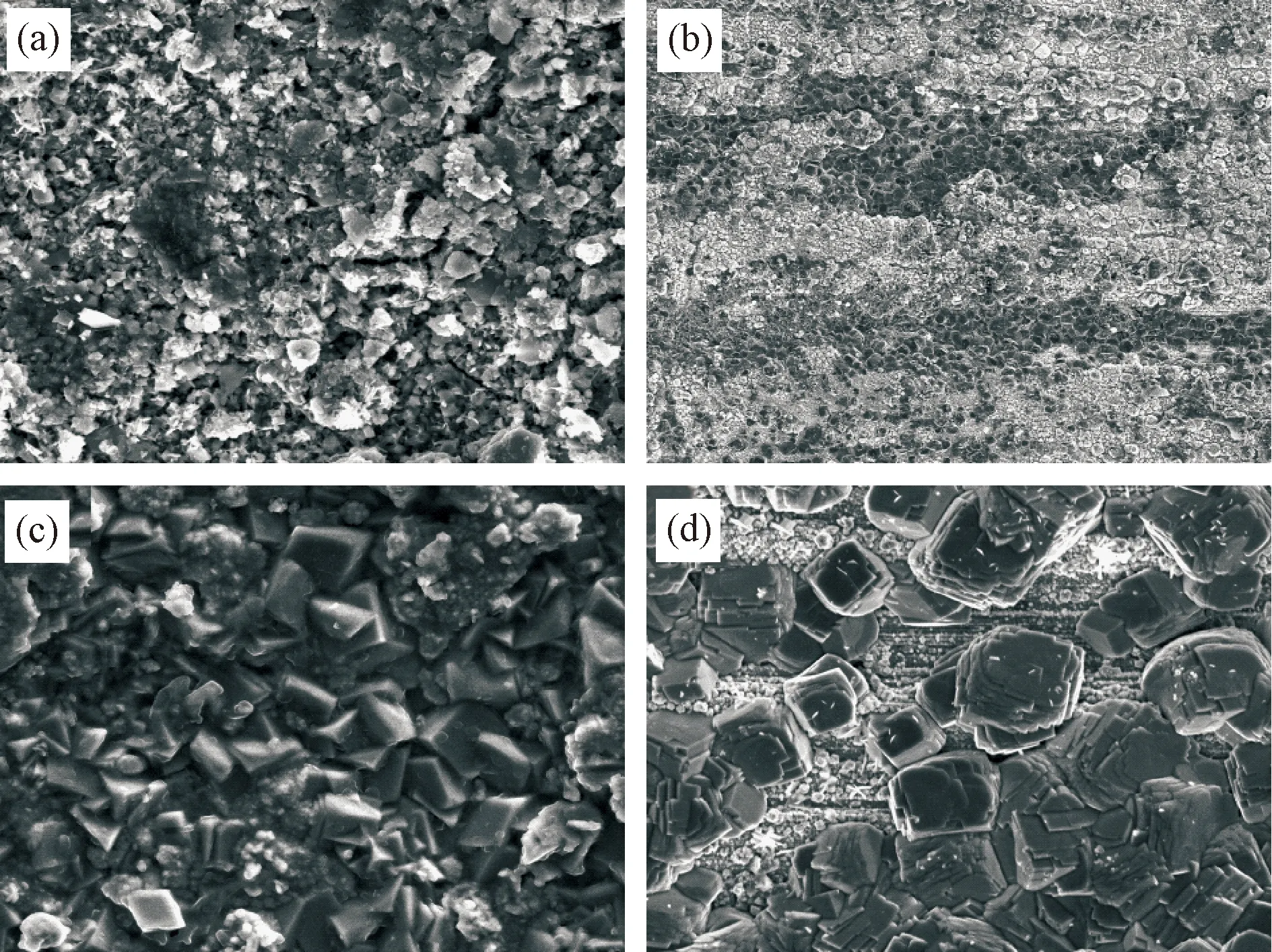

分别在以下4种条件下进行N80钢试样腐蚀试验:(a)温度70 ℃,CO2分压0.1 MPa,日产液量20 m3/d;(b)温度70 ℃,CO2分压0.2 MPa,日产液量20 m3/d;(c)温度70 ℃,CO2分压0.2 MPa,日产液量10 m3/d;(d)温度80 ℃,CO2分压0.2 MPa,日产液量20 m3/d,腐蚀后的表面宏观形貌和腐蚀产物膜的SEM微观形貌分别见图2、图3。

图2 不同条件下的N80钢腐蚀产物膜宏观形貌Fig.2 Macroscopic feature of N80 steel corrosion product film under different conditions

从图2可以看出:(a)、(b)、(c)以均匀腐蚀为主,存在局部腐蚀;(d)以局部腐蚀为主。观察发现,试片的表面都覆盖有明显的腐蚀产物膜,并且部分产物膜已经剥离了基体表面,这是由于生成的腐蚀产物膜不够致密且与基体的结合较弱,被流体流动产生的剪切力剥离了基体表面。腐蚀产物膜脱落的位置,可明显观察到金属基体已经产生了局部腐蚀,点蚀坑形貌特征明显。

图3 不同条件下的N80钢腐蚀产物膜微观形貌Fig.3 Micro-morphology of corrosion surface product film under different conditions

由以上试验可知,在现场工况条件下,CO2分压、流速和温度对腐蚀都有影响,随着它们的增大,局部腐蚀越来越严重,其中图3(d)表面的腐蚀产物绝大部分已被流体剥离掉,表面露出许多不均匀分布的麻点和蚀坑,局部腐蚀严重,这与现场套损井的腐蚀状况一致。

4 影响因素试验分析

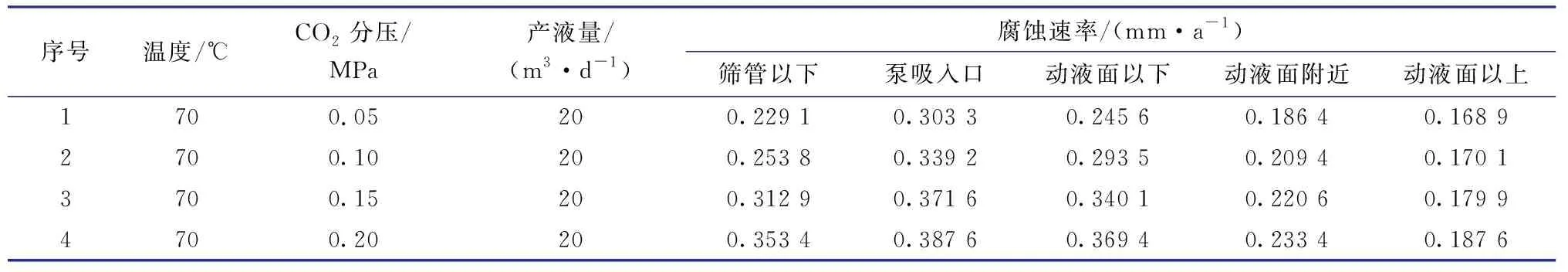

4.1 CO2分压对腐蚀速率的影响

N80试样在温度70 ℃,泵排量20 m3/d,CO2分压分别为0.05,0.10,0.15和0.20 MPa条件下,试验周期为7 d的平均腐蚀速率试验结果见表1。

表1 不同CO2分压条件下套管的腐蚀速率Table 1 Casing corrosion rate under different CO2 partial pressure

从表1可以看出,CO2分压对腐蚀速率的影响较大,随着CO2分压的升高,不同位置挂片的腐蚀速率均增大。这是因为CO2分压升高,CO2在水中的溶解度也相应增大,从碳酸中电离出来的H+的浓度必然升高[11],腐蚀介质的pH值随之降低,促进了H+的阴极去极化过程。因此,一方面加速了挂片的腐蚀;另一方面促进了腐蚀产物FeCO3的溶解,使挂片表面裸露于腐蚀介质中,促进了挂片的腐蚀。这与以往的研究结果[12-15]相一致。江苏油田油井套管腐蚀情况表明,CO2分压高的井,套管腐蚀更为严重,这与试验结果相符。

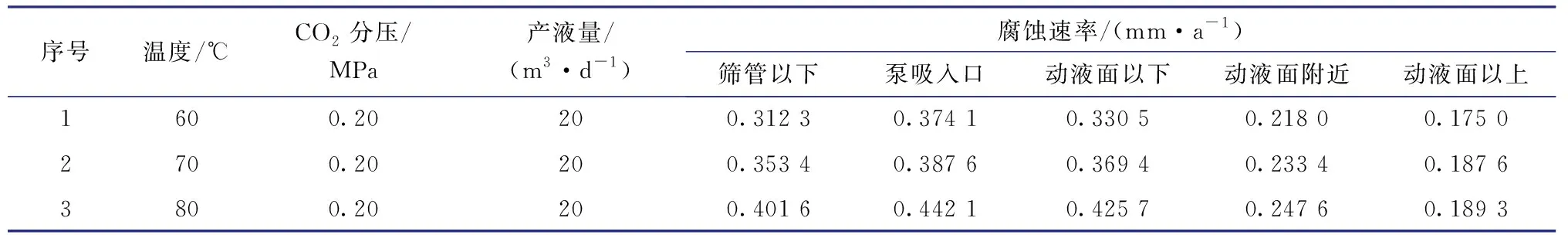

4.2 温度对腐蚀速率的影响

N80试样在CO2分压为0.2 MPa,泵排量为20 m3/d,温度分别为60,70和80 ℃条件下,试验周期为7 d的平均腐蚀速率试验结果见表2。

从表2可以看出,随着温度上升,不同位置挂片的腐蚀速率也都随之增大。这是因为随着温度的升高,腐蚀化学反应的动力学增大,同时腐蚀介质的活性增大,加速了FeCO3的生成,并且在动态条件下,流速的影响加速了腐蚀产物膜的溶解,或者使腐蚀产物膜从挂片表面剥离,所以挂片表面处于活化状态[16],腐蚀速率随着温度升高而增大。观察发现,生成的黑色疏松的腐蚀产物与挂片表面的结合较弱且不致密,基本上对挂片基体不具有保护作用。这与赵国仙等人[17]的研究结果一致。江苏油田套损井统计资料表明,套管穿孔位置多集中在井温为80 ℃左右的井深处,这与试验结果相符。

表2 不同温度条件下套管的腐蚀速率Table 2 Casing corrosion rate under different temperature

4.3 日产液量对腐蚀速率的影响

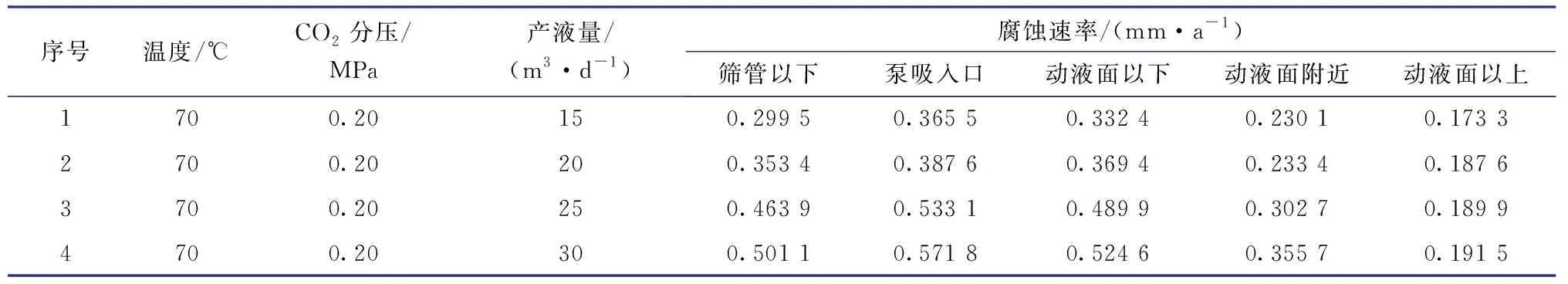

在温度为70 ℃,CO2分压为0.2 MPa,泵排量分别为15,20,25和30 m3/d条件下,试验周期为7 d的平均腐蚀速率试验结果见表3。

横向比较不同CO2分压、温度和产液量条件下不同位置的腐蚀速率可以看出,井下不同位置的腐蚀速率不同,井下抽油泵吸入口附近挂片的腐蚀速率最大,筛管以下和动液面以下次之,动液面附近较小,动液面以上挂片的腐蚀速率轻微。这主要是因为泵吸入口筛管附近环空流道与其他位置不同,造成该处流体的流速和流态也不同于其他位置,同时在泵间歇式运动情况下,流体对套管壁的扰动作用增强,不仅加速了腐蚀介质传递到基体表面,而且增加了流体与金属之间的剪切应力,使腐蚀产物膜损伤、破损或揭离基体表面,腐蚀性介质继续侵蚀基体,加剧该处的腐蚀,形成局部腐蚀坑。

表3 不同日产液量条件下套管的腐蚀速率Table 3 Casing corrosion rate under different daily fluid production

以上研究表明,自行设计和制造的动态腐蚀模拟试验装置能满足模拟现场井下油套管腐蚀状况的要求,模拟结果与现场工况的检测结果较吻合,能够用于现场流动态腐蚀机理研究及腐蚀状态评价。

5 结论与建议

1) 自行设计研制了新型井下动态腐蚀模拟试验装置,能够充分模拟采油过程中井下流体的真实流动状态,且运行平稳、安全、操作简单,为不同条件下的腐蚀机理试验研究提供了新的测试手段。

2) 试验分析表明,江苏油田套管穿孔的主要原因是CO2的局部腐蚀,并且腐蚀速率随着CO2分压、温度、流速的增大而增大。其中,流体的流速和流态是造成井下抽油泵吸入口附近套管穿孔的主控因素。

3) 建议进一步研究井下抽油泵吸入口处流体的流动规律,为指导油田制定有效的防CO2腐蚀措施提供理论支持。

参考文献

References

[1] 张辉,曲桂亮,韩红霞,等.临南油田油水井套损分析及防治对策[J].石油钻探技术,2004,32(6):22-24.

Zhang Hui,Qu Guiliang,Han Hongxia,et al.Casing damages and preventions in the Linnan Oilfield[J].Petroleum Drilling Techniques,2004,32(6):22-24.

[2] 侯立中,吴俊霞.腐蚀引起钻柱刺漏的机理分析及预防措施[J].石油钻探技术,2006,34(2):26-28.

Hou Lizhong,Wu Junxia.Mechanism analysis and preventive measures of drill string washout caused by corrosion[J].Petroleum Drilling Techniques,2006,34(2):26-28.

[3] 毛克伟,史茂成.油气井套管腐蚀原因与防腐措施[J].石油钻探技术,1996,24(1):31-36.

Mao Kewei,Shi Maocheng.Cause and prevention of casing corrosion in oil wells[J].Petroleum Drilling Techniques,1996,24(1):31-36.

[4] 林永学,陈雷,王立志.CO2腐蚀环境下油管防腐技术方法初探[J].石油钻探技术,1999,27(3):34-36.

Lin Yongxue,Chen Lei,Wang Lizhi.Discussion on technology of anti-corrosion of tubing in the CO2corrosive environment[J].Petroleum Drilling Techniques,1999,27(3):34-36.

[5] 姜胜利,郑玉贵,乔岩欣,等.高速喷射式冲刷腐蚀实验装置的研制及其实时动态电化学测试[J].腐蚀科学与防护,2009,21(5):489-491.

Jiang Shengli,Zheng Yugui,Qiao Yanxin,et al.Design of a high-speed jet impingement erosion corrosion apparatus and in-situ electrochemical measurement[J].Corrosion Science and Protection Technology,2009,21(5):489-491.

[6] 林玉珍,雍兴跃,徐瑞芬.动态腐蚀模拟实验装置的研制[J].全面腐蚀控制,1995,9(2):7-10.

Lin Yuzhen,Yong Xingyue,Xu Ruifen.Development of an experimental device for dynamic simulation of corrosion[J].Total Corrosion Control,1995,9(2):7-10.

[7] 田光.流速对二氧化碳腐蚀速率影响的研究[D].西安:西安石油大学石油工程学院,2010.

Tian Guang.A study of influence on carbon dioxide corrosion rate by velocity[D].Xi’an:Xi’an Shiyou University,College of Petroleum Engineering,2010.

[8] 万里平,孟英峰,梁发书.油气田开发中的二氧化碳腐蚀及其影响因素[J].全面腐蚀控制,2003,17(2):14-17.

Wan Liping,Meng Yingfeng,Liang Fashu.Carbon dioxide corrosion and its influence factors in oil/gas field exploitation[J].Total Corrosion Control,2003,17(2):14-17.

[9] 赵景茂,顾明广,左禹.碳钢在二氧化碳溶液中腐蚀影响因素的研究[J].北京化工大学学报,2005,32(5):71-74.

Zhao Jingmao,Gu Mingguang,Zuo Yu.Influencing factors on corrosion of mild steel in carbon dioxide environment[J].Journal of Beijing University of Chemical Technology,2005,32(5):71-74.

[10] 符中欣.含CO2段塞流对X60钢的腐蚀[J].油气田地面工程,2009,28(7):27-28.

Fu Zhongxin.The corrosion of slug flow with dissolved CO2on X60 steel[J].Oil-Gasfield Surface Engineering,2009,28(7):27-28.

[11] 赵国仙,严密林,路民旭,等.石油天然气工业中CO2腐蚀的研究进展[J].腐蚀与防护,1998,19(2):51-54.

Zhao Guoxian,Yan Milin,Lu Minxu,et al.Advances in research of CO2corrosion in oil and gas industry[J].Corrosion & Protection,1998,19(2):51-54.

[12] 赵章明.油气井腐蚀防护与材质选择指南[M].北京:石油工业出版社,2011:71-73.

Zhao Zhangming.Corrosion protection of oil and gas wells and material selection guide[M].Beijing:Petroleum Industry Press,2011:71-73.

[13] 林冠发,白真权,赵新伟,等.CO2腐蚀产物膜形态结构与温度和压力的关系[J].石油机械,2005,33(2):1-4.

Lin Guanfa,Bai Zhenquan,Zhao Xinwei,et al.Effect of temperature and pressure on profile of CO2corrosion scales on oil well steels[J].China Petroleum Machinery,2005,33(2):1-4.

[14] Waard C De,Milliams D E.Carbonic acid corrosion of steel[J].Corrosion,1975,31(5):177-181.

[15] 朱世东,林冠发,白真权,等.油田套管P110钢腐蚀的影响因素[J].材料保护,2009,42(1):48-51.

Zhu Shidong,Lin Guanfa,Bai Zhenquan,et al.Corrosion behavior of P110 steel CO2atmosphere[J].Materials Protection,2009,42(1):48-51.

[16] 龙凤乐,郑文军,陈长风,等.温度、CO2分压、流速、pH值对X65管线钢CO2均匀腐蚀速率的影响规律[J].腐蚀与防护,2005,26(7):290-293.

Long Fengle,Zheng Wenjun,Chen Changfeng,et al.Influence of temperature,CO2partial pressure,flow rate and pH value on uniform corrosion rate of X65 pipeline steel[J].Corrosion & Protection,2005,26(7):290-293.

[17] 赵国仙,严密林,陈长风,等.影响碳钢 CO2腐蚀速率因素的研究[J].石油矿场机械,2001,30(增刊1):72-73.

Zhao Guoxian,Yan Milin,Chen Changfeng,et al.Studies on influence factors of CO2corrosion rate[J].Oil Field Equipment,2001,30(supplement 1):72-73.

[18] 赵国仙,吕祥鸿,韩勇,等.流速对P110钢腐蚀行为的影响[J].材料工程,2008(8):5-8.

Zhao Guoxian,Lü Xianghong,Han Yong,et al.Effect of flow rate on CO2corrosion behavior of P110 steel[J].Materials Engineering,2008(8):5-8.