vorteX型动力导向钻井系统在渤海油田的应用

付建民, 韩雪银, 马英文, 王 佳, 冉宏应

(1.中海石油(中国)有限公司天津分公司,天津 300452;2.中海石油能源发展股份有限公司工程技术分公司,天津 300452;3.斯伦贝谢中国海洋服务公司,天津 300457)

JZ25-1S、BZ13-1和CFD18-2等油田是渤海油田建设的一批新油田,普遍具有储层埋藏深、压实程度高的特点,钻井过程中多表现出钻速低、周期长等问题,导致投资较高、效益较低。对此进行分析认为,主要原因是钻进中钻具的摩阻消耗了过多的顶驱输出能量,造成传至井底的破岩能量不足、井眼轨迹调整困难。针对这一情况,优选并试用了vorteX型动力导向钻井系统。现场应用表明,该系统效果很好,可以解决渤海油田钻井中出现的问题,为该油田深井及大位移井钻井提供了技术支持。

1 渤海油田开发难点及解决思路

1.1 渤海油田开发难点

随着渤海油田开发的日益深化,深井和大位移井所占比例越来越大,如BZ13-1和CFD18-2等复杂断块油气藏埋深超过3 000 m甚至4 000 m,需采用深井开发;而JZ25-1S和JX1-1B等控油面积大的油田多采用大位移井开发。这2类油田集中反映了渤海油田当前的开发难点,具体为:

1) 开发层位深,机械钻速低。开发层位多为东营组或沙河街组地层,岩性以砂泥岩互层、大套泥岩为主,常含灰质,质地硬且压实程度高,导致机械钻速较低,如JZ25-1S油田的探井(见表1)。

2) 裸眼段长,井眼轨迹控制困难。随着井深增加,裸眼长度也增加至2 000~3 000 m。超长裸眼段带来巨大的启动摩阻和摩擦阻力,产生滑动脱压、压差卡钻等问题,稍有不慎就出现井眼轨迹偏离、脱靶甚至卡钻等故障,影响单井开发效果,造成经济损失。

表1 JZ251S油田探井作业情况Table 1 Operation summary of exploratory well in JZ251S Oilfield

3) 设备能力有限,井下风险激增。随着井眼的延伸和井斜角的增大,设备的负荷逐步增大,作业参数要求和现场设备能力之间的矛盾突出,作业环境恶化,井下风险激增,如高扭矩带来的钻具刺漏和断裂等问题时有发生,环空返速过低引起的憋卡等问题不时出现。

1.2 解决问题的技术思路

对于上述问题,现有钻具均无法彻底解决。螺杆钻具由地面钻井泵提供动力,可带动钻头高速转动,达到快速破岩的效果,但无法解决本体不动带来的滑动效率低下问题。旋转导向钻具可全时旋转,轻松完成井眼轨迹调整;但其动力来自井口顶驱转动,超长井眼消耗了过多能量,用于钻头破岩的动力所剩无几;此外,旋转导向所需的高转速,会造成扭矩过大,加速钻具疲劳和磨损,这也是钻具刺漏、断裂等故障频发的主要原因之一。分析认为,“充足的井底破岩能力”和“轻松的井眼轨迹调整方式”是解决问题的关键,而这2点分别是螺杆钻具和旋转导向钻具的特点。因此,“井下动力”配合“实时旋转”,成为了解决“破岩动力需求与设备能力限制”这一矛盾的技术思路。

基于以上分析,综合考虑钻具功能和经济效益,优选并试验了vorteX型动力导向钻井系统。

2 vorteX型动力导向钻井系统结构及原理

2.1 结构组成

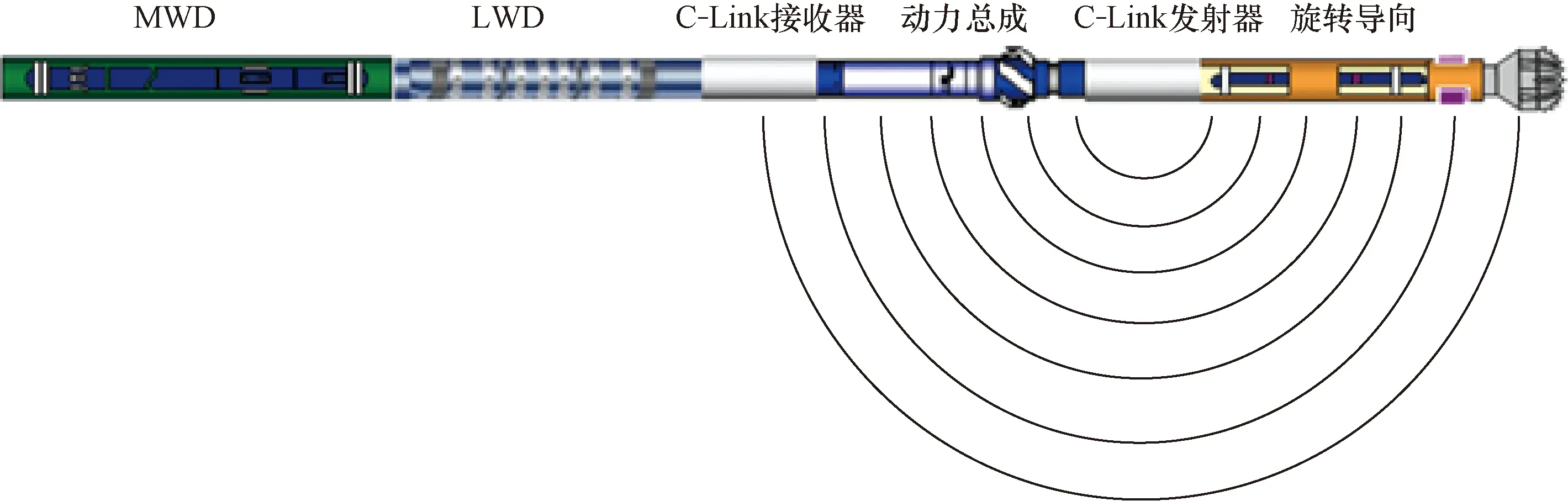

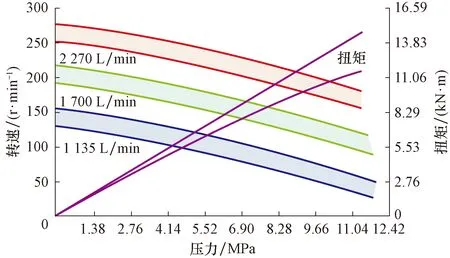

vorteX型动力导向钻井系统由大扭矩井下动力总成、Filter+Flex总成、旋转导向系统等组成(见图1)。其中,动力总成是一种功率大、可靠性高的直螺杆钻具,其动力由泵排量提供,可在井下产生额外动力带动驱动头高速转动并输出能量(见图2);旋转导向工具主要负责钻具的全程旋转和接收并执行井眼轨迹调整指令[1-2]。

图1 vorteX型动力导向钻井系统结构及信号传输示意Fig.1 Schematic diagram of structure and signal transmission of PowerDrive vorteX drilling system

图2 vorteX型动力导向钻井系统中动力总成输出扭矩曲线Fig.2 Output curve of PowerDrive vorteX power section

信号传输方面,vorteX型动力导向钻井系统与MWD仪器配合使用,通过C-Link途径(一种短距离电磁波信号传输方式)和钻井液脉冲构成信号双向传导,从而成为统一整体。钻进中,旋转导向系统执行地面指令并将CU单元测得的近钻头数据(含伽马、井斜角、方位角和系统工作模式代码等数据)通过C-Link途径传递给动力总成以上的MWD仪器,再由MWD仪器实时传至地面仪器;当需要进行井眼轨迹调整时,由地面下达旋转导向专用指令(通过调整泵排量及持续时间发送),实现预先设定的增降斜、扭方位和稳斜稳方位等作业目的。指令发送成功后,系统会通过C-Link发送一个代码给MWD,用以确认指令正确[3-4]。

2.2 技术原理

vorteX型动力导向钻井系统结合了现有螺杆钻具和旋转导向钻具2种钻具的优点,其核心是将旋转导向系统和大扭矩井下动力总成进行结合,通过增加额外的井下动力,达到提高机械钻速和拓宽作业能力的目的。其中,利用螺杆钻具的高转速和钻具转动传递的钻压来快速钻进,利用旋转导向技术控制井眼轨迹,实现准确钻进[5]。在信号传输和整体化构建方面,由于螺杆钻具的介入阻断了原有的通讯路径,因此将钻井液作为介质进行短程数据传导(电信号在钻井液中损耗较大,无法进行长距离传导);同时配合使用钻井液脉冲和MWD等仪器,构成该动力钻井系统的闭环通讯。

2.3 技术特点

1) 动力充足。动力导向钻井系统配备的高扭矩动力总成,可将钻井液水力动能转换为机械能,带动钻头高速旋转;在顶驱旋转的配合下,显著提高了钻头转速,使其达200 r/min以上,并使钻压得以有效传递,机械钻速明显提高。此外,特别设计的轴承和传输系统可承受更大的操作载荷,能确保钻井安全,增大单趟进尺。

2) 全时旋转。因为所钻地层为硬质地层,因此vorteX型动力导向钻井系统采用推靠式旋转导向方式,通过控制肋板对井壁的推靠达到控制井眼轨迹的目的,如图3所示。其作用过程大致为:随钻柱一起旋转的下盘阀上的液压孔依次与上盘阀上的高压孔接通,钻柱内部的高压钻井液通过该临时接通的通道进入相关的肋板以支撑液压腔,在钻柱内外钻井液压差的作用下,肋板伸出。随着钻柱的旋转,每个肋板都将在设计位置支出,为钻头提供一个侧向力,产生导向作用。推靠式旋转导向方式使钻具处于全时旋转状态,彻底摆脱了滑动摩阻的影响,使井眼轨迹控制变得简单高效。此外,该系统具有自动稳斜功能,无需工程师干预即可在稳斜段自动钻进,同时获得较高的机械钻速和更为精确的井眼轨迹控制。

图3 支撑肋板及工作原理示意Fig.3 Rib of rotary steering system and its working principle diagram

3) 负荷降低。vorteX型动力导向钻井系统使底部动力大幅度提高,对钻柱转速及钻机负荷的要求也随之降低,可由120 r/min降至60 r/min,降低了钻机能力要求;同时,上部套管的磨损状况也得到了明显缓解,保障了井下安全。通常情况下,钻具磨损与钻柱总回转数成正比,即钻柱总回转数=(转速/机械钻速)×井段长度。对于同样的井段长度,若机械钻速提高1倍、转速降低一半,则钻柱总回转数可降低至原来的1/4,磨损程度大大减轻。

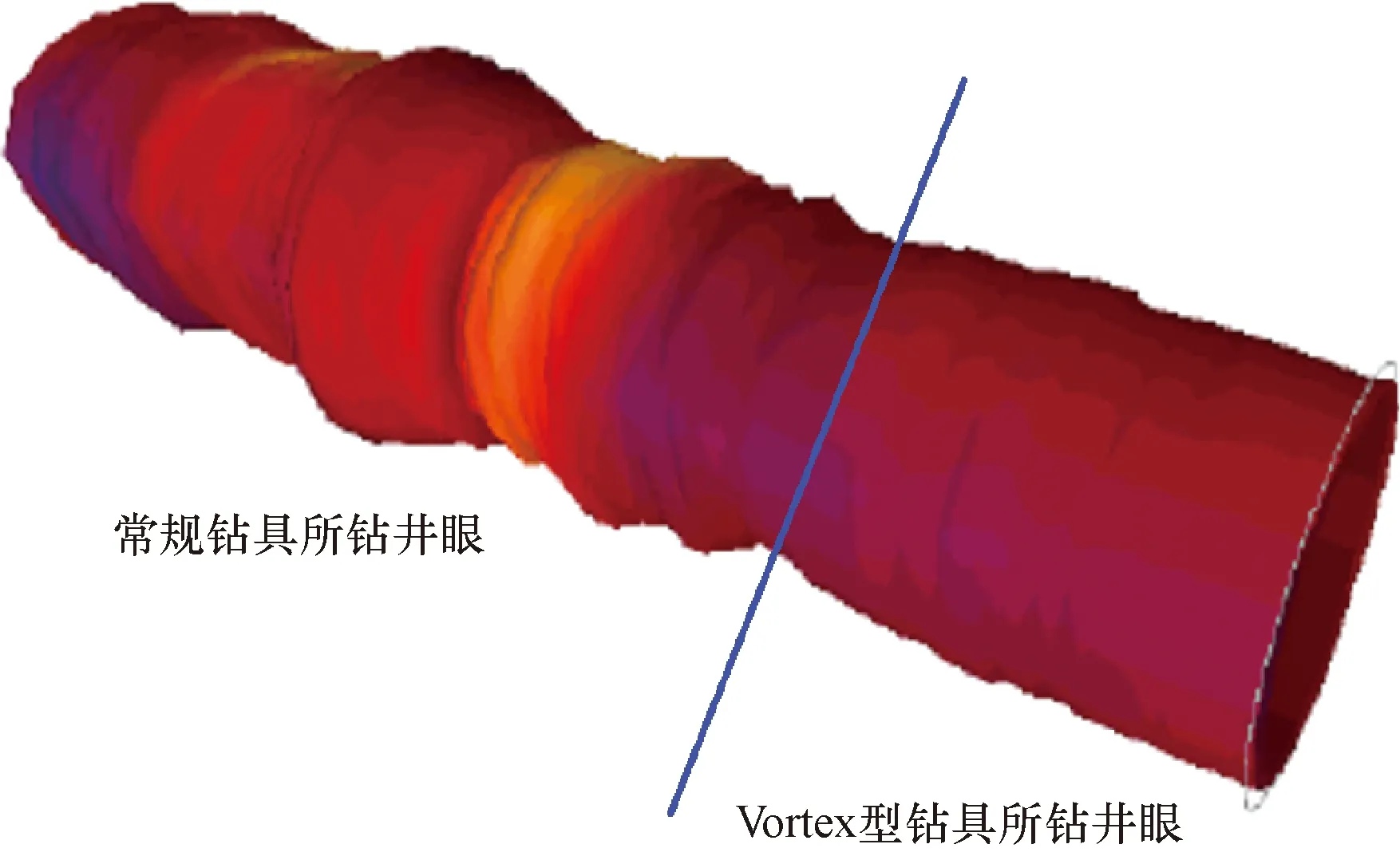

4) 井眼清洁。根据Schlumberger公司提出的大位移理论,井眼中旋转的钻具如同岩屑传输带,可将岩屑搅离井眼低边并及时清理出井筒。基于此,vorteX型钻井系统全程旋转的特性有助于井眼清洁,消除岩屑床,降低发生压差卡钻的风险。同时,螺杆钻具钻出的井眼屈曲度大、井壁粗糙,该系统钻出的井眼平滑,更加有利于井眼清洁和套管的顺利下入(见图4)。

图4 2种钻具所钻井眼对比Fig.4 The comparison of two BHA’s wellbore diameter

3 vorteX型动力导向钻井系统的应用与评价

3.1 现场应用及效果

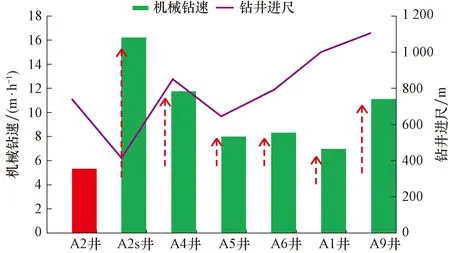

vorteX型动力导向钻井系统首先在BZ13-1油田进行了试用。结果表明,与使用螺杆钻具的A2井相比(机械钻速5.34 m/h),使用vorteX型动力导向钻井系统的A2s井、A4井、A5井、A6井、A1井和A9井的机械钻速提高到6.96~16.29 m/h,机械钻速提高30.34%~205.06%,如图5所示。

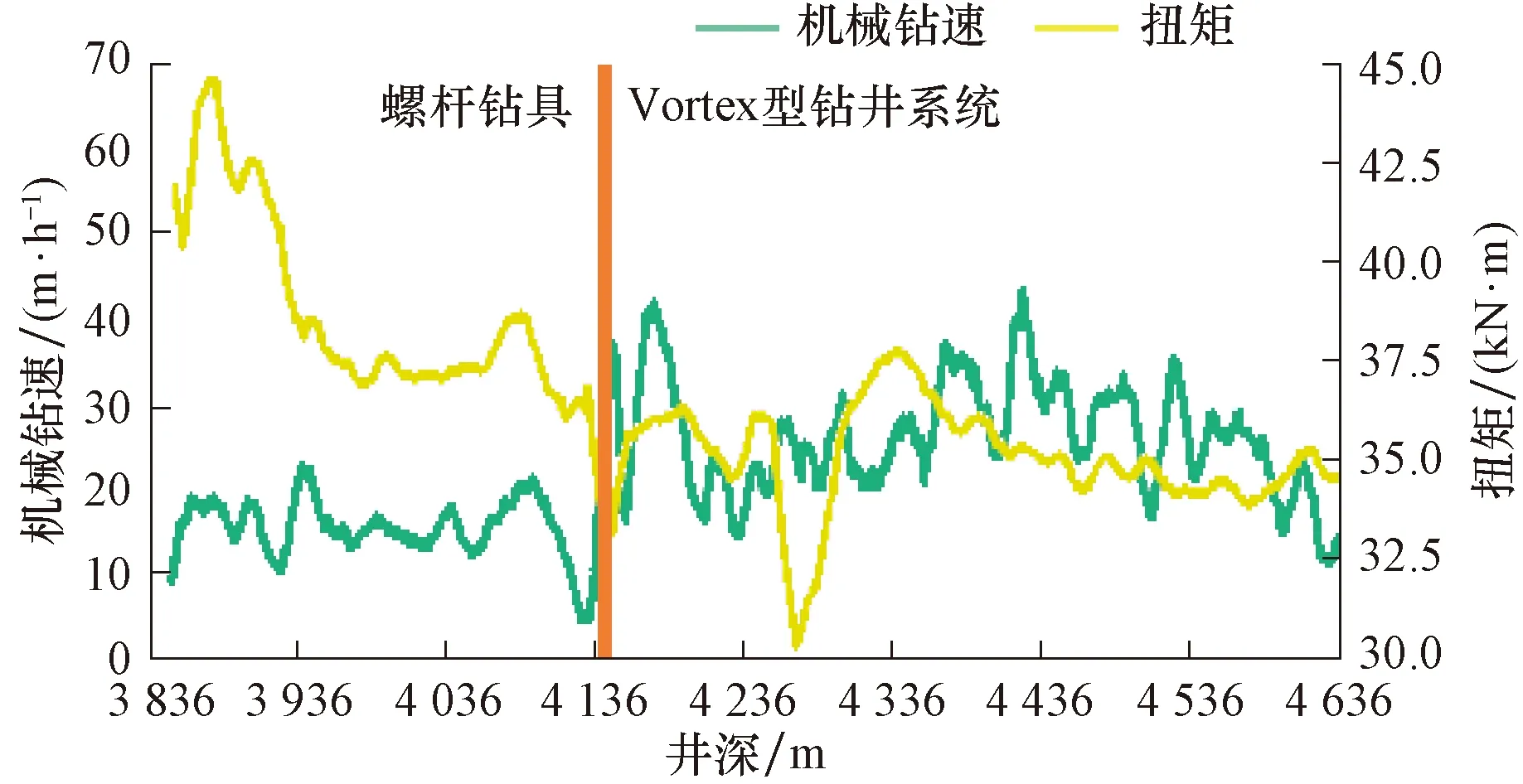

此后,vorteX型动力导向钻井系统在BZ25-1油田进行了进一步试验。BZ25-1油田的开发层位沙河街组为大套泥岩,随着井深增加钻机负荷骤增,钻速缓慢。A17井在3 900~3 950 m井段扭矩最高达到45 kN·m。在这种情况下,开始使用vorteX型动力导向钻井系统,取得明显效果(见图6):扭矩显著降低,最高值降为36 kN·m;钻具刺漏情况大幅减少;平均机械钻速由20 m/h提高至35~40 m/h。

图5 螺杆钻具与vorteX型钻井系统的钻井效果对比Fig.5 The comparison of two BHA’s performance

图6 螺杆钻具与vorteX型钻井系统在A17井的效果对比Fig.6 The comparison of two BHA’s performance in Well A17

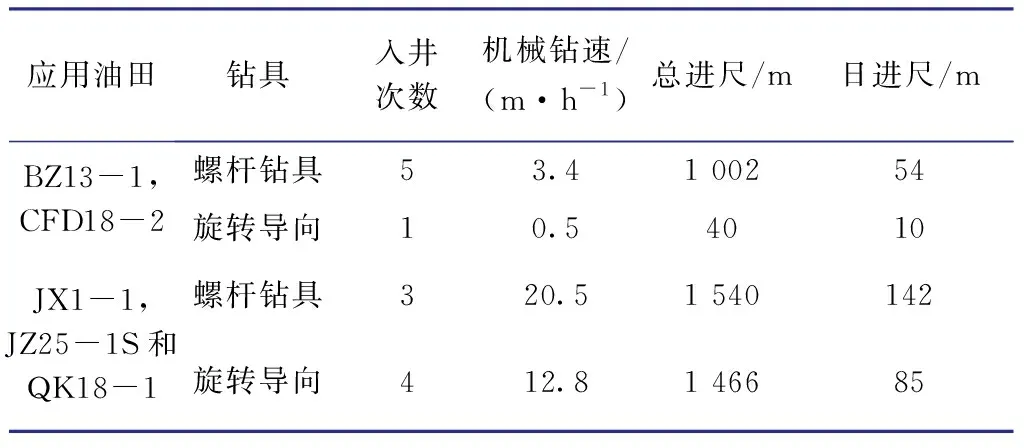

经过多口井的现场试验之后,vorteX型动力导向钻井系统在渤海油田开始推广应用。渤海BZ13-1、CFD18-2、JX1-1等油田在开发初期使用常规钻具的钻井时效见表2,应用vorteX型动力导向钻井系统后的情况见图3。

表2渤海油田常规钻具钻井时效

Table2DrillingefficiencyofconventionalBHAinBohaiOilfield

应用油田钻具入井次数机械钻速/(m·h-1)总进尺/m日进尺/mBZ13-1,CFD18-2螺杆钻具53.41 00254旋转导向10.54010JX1-1,JZ25-1S和QK18-1螺杆钻具320.51 540142旋转导向412.81 46685

由表2、表3及现场应用情况可知,vorteX型动力导向钻井系统可以在旋转钻进过程中实现井眼的三维控制,井眼轨迹平滑,提高了井身质量,明显减少了井下阻卡现象,降低了井下作业风险,完成了常规螺杆钻具及常规旋转导向钻具不能完成的任务[6]。

表3渤海油田vorteX型钻井系统应用情况

Table3ApplicationsresultsofPowerDrivevorteXinBohaiOilfield

应用油田井眼直径/mm井数入井次数进尺/m机械钻速/(m·h-1)日进尺/mBZ13-1215.9664 6489.28125CFD18-2215.9563 89414.20150JX1-1 B311.1565 30328.27163QK18-1215.911119 15223.36168JZ25-1S A215.91197833.40196

注:上述数据截至2013年5月。

3.2 经济效益评价

vorteX型动力导向钻井系统在渤海油田应用,大幅度提高了机械钻速和作业效率,节省了作业费用。以BZ13-1等油田为例(见表4),钻井周期缩短达153 d,若使用日费100万元/d的钻井船,则可节省费用1亿5 300万元。同时,由于作业进度提前,节约了钻机资源,油田提前投产,具有较好的经济效益。

表4 应用Vortex型钻井系统的经济效益分析Table 4 Economic benefits analysis of PowerDrive vorteX

注:常规钻具指常规螺杆钻具或旋转导向钻具;上述数据截至2013年5月。

由表4可知,应用vorteX型动力导向钻井系统后,各油田的机械钻速及钻井效率明显提高,钻井周期大幅缩短,储层保护及产能释放效果显现出来,油井在提前投产的同时,也获得了很高的产能。以渤中和辽东多个油田为例,钻前配产总额为2 871 m3/d,钻后实际产量达到7 316 m3/d(是配产量的255%),储层保护及增产效果显著。

4 结论与认识

1) vorteX型动力导向钻井系统的核心是将旋转导向系统和大扭矩井下动力总成有效结合,通过增加额外的井下动力,提高机械钻速,降低地面设备负荷,降低施工难度和作业风险。

2) vorteX型动力导向钻井系统利用旋转导向的全时旋转特性,解决了螺杆钻具在深井滑动钻进中的问题,保障了高精度中靶。

3) vorteX型动力导向钻井系统通过使用短距离电信号传输和钻井液脉冲传输,构成信号的双向传导通路,使旋转导向系统和动力总成成为统一整体,既可实时反映井下情况,又可以做出及时调整,确保钻井质量。

4) vorteX型动力导向钻井系统可显著提高作业效率,使油层的浸泡时间大幅缩短、储层产能得到有效保护,因此为渤海油田后续钻进深井及大位移井提供了有效的技术支撑。

参考文献

References

[1] 狄勤丰,张绍槐.旋转导向钻井系统控制井眼轨迹机理研究[J].石油钻探技术,1998,26(3):52-54.

Di Qinfeng,Zhang Shaohuai.Studies of rotary steering drilling system for hole trajectory control[J].Petroleum Drilling Techniques,1998,26(3):52-54.

[2] 薛启龙,韩来聚,杨锦舟,等.旋转导向钻井稳定平台控制系统仿真研究[J].石油钻探技术,2010,38(4):10-14.

Xue Qilong,Han Laiju,Yang Jinzhou,et al.Study on controlling simulation system for stabilizing platform in rotary steering drilling system[J].Petroleum Drilling Techniques,2010,38(4):10-14.

[3] 姜伟,蒋世全,盛利民,等.旋转导向钻井工具系统的研究及应用[J].石油钻采工艺,2008,30(5):21-24.

Jiang Wei,Jiang Shiquan,Sheng Limin,et al.Research on rotary navigation drilling tools and its application[J].Oil Drilling & Production Technology,2008,30(5):21-24.

[4] 李琪,彭元超,张绍槐,等.旋转导向钻井信号井下传送技术研究[J].石油学报,2007,28(4):108-111.

Li Qi,Peng Yuanchao,Zhang Shaohuai,et al.Study on signal transmission technique in rotary steering drilling[J].Acta Petrolei Sinica,2007,28(4):108-111.

[5] 熊继有,温杰文,荣继光,等.旋转导向钻井技术研究新进展[J].天然气工业,2010,30(4):87-90.

Xiong Jiyou,Wen Jiewen,Rong Jiguang,et al.New progress in the research of rotary steerable drilling technology[J].Natural Gas Industry,2010,30(4):87-90.

[6] 肖仕红,梁政.旋转导向钻井技术发展现状及展望[J].石油机械,2006,34(4):66-70.

Xiao Shihong,Liang Zheng.Technical development and prospect of rotary steering drilling[J].China Petroleum Machinery,2006,34(4):66-70.