精益生产在某涂装设备车间的应用

袁 溟

(上海飞机制造有限公司,上海 200436)

精益生产在某涂装设备车间的应用

袁 溟

(上海飞机制造有限公司,上海 200436)

运用精益生产理论与方法对某起重机生产企业的涂装车间进行规划研究。在对该企业涂装车间现状及存在的问题进行分析的基础上,对现有的生产线平衡、喷漆工艺路线进行了一系列的改善。对企业实施精益生产后的结果进行了系统分析,对提高企业技术水平和适应当前的市场竞争有较强的指导意义。

工艺路线;精益生产;生产线平衡

涂装车间的主要工作是对整机进行打磨和喷漆,这两道工序是产品生产工序中的重要一环,然而企业涂装设备车间的现状及出现的问题急需采用先进的生产方式和理论加以改善。精益生产不仅仅是一种方法和一种理论,最重要的是将精益生产方式与企业实际相结合,创造出适合企业需要的生产管理体系。在资源投入相对减少或者不变的前提下,可以让顾客满意度、品种柔性、生产效率、存货成本降低、生产面积减少、员工士气等方面成倍地提高[1]。因此,在当今经济全球化、需求多元化和竞争激烈化的环境下,企业如果推行精益生产系统,必将大大提高它的市场竞争力和应变力。

1 精益生产概述

精益生产方式是日本丰田汽车公司结合本国实际创造的一种独具一格的生产方式,亦即丰田生产方式。它是继大批量生产方式后企业管理上的又一场革命。运用这种生产方式,日本迅速强大了本国的汽车制造业和整个工业,并从20世纪70年代末开始,以质量高和价格低的产品大量进入美国市场,动摇了美国汽车工业长期垄断世界汽车市场的霸主地位。80年代中期,美国集中了一大批高级专家,投入巨资分析研究了日本企业的做法,并与美国、欧洲等国家采用的大批量生产方式进行比较后,把丰田生产方式称之为精益生产方式,并认为世界工业将进入日本所创造的精益生产时代。近年来,精益生产方式已被推广应用到许多生产和经营领域,引起了全球产业界的瞩目,人们把精益生产方式称之为“改变世界的机器”[2-3]。

精益生产方式的实质是从生产操作、组织管理、经营方式等各个方面,找出一切不能为产品增值的活动或人员,并加以革除[4]。未来产品市场将向多元化、个性化方向发展,因此制造系统要力求做到成本与批量无关,缩短生产周期,增加产品的多样性,具有高柔性、强的应变能力去应付市场的挑战。精益生产模式如图1所示。

图1 精益生产模式图

2 精益生产的特点

2.1拉动式准时化生产

拉动式生产即后道工序拉动前道工序,充分体现工序服从。各工序在规定时间,根据生产情况和作业计划,按照下一道工序的要求迅速准确进行生产准备和作业执行,围绕自己的产品、产能和服务支持项目,形成逐日看板的作业模式,推进生产运营的精细化[5]。其主要特点是生产调度与计划是由各个生产单元独立完成,但在工作过程中单元之间的联系非常紧密。

2.2全面质量管理

全面质量管理(Total Quality Management,TQM)是指在全社会的推动下,企业中所有部门、组织、人员都以产品质量为核心,把专业技术、管理技术、数理统计技术集合在一起,建立起一套科学严密高效的质量保证体系,控制生产过程中影响质量的因素,以优质的工作、最经济的办法提供满足用户需要的产品的全过程[5]。

3 生产线改善

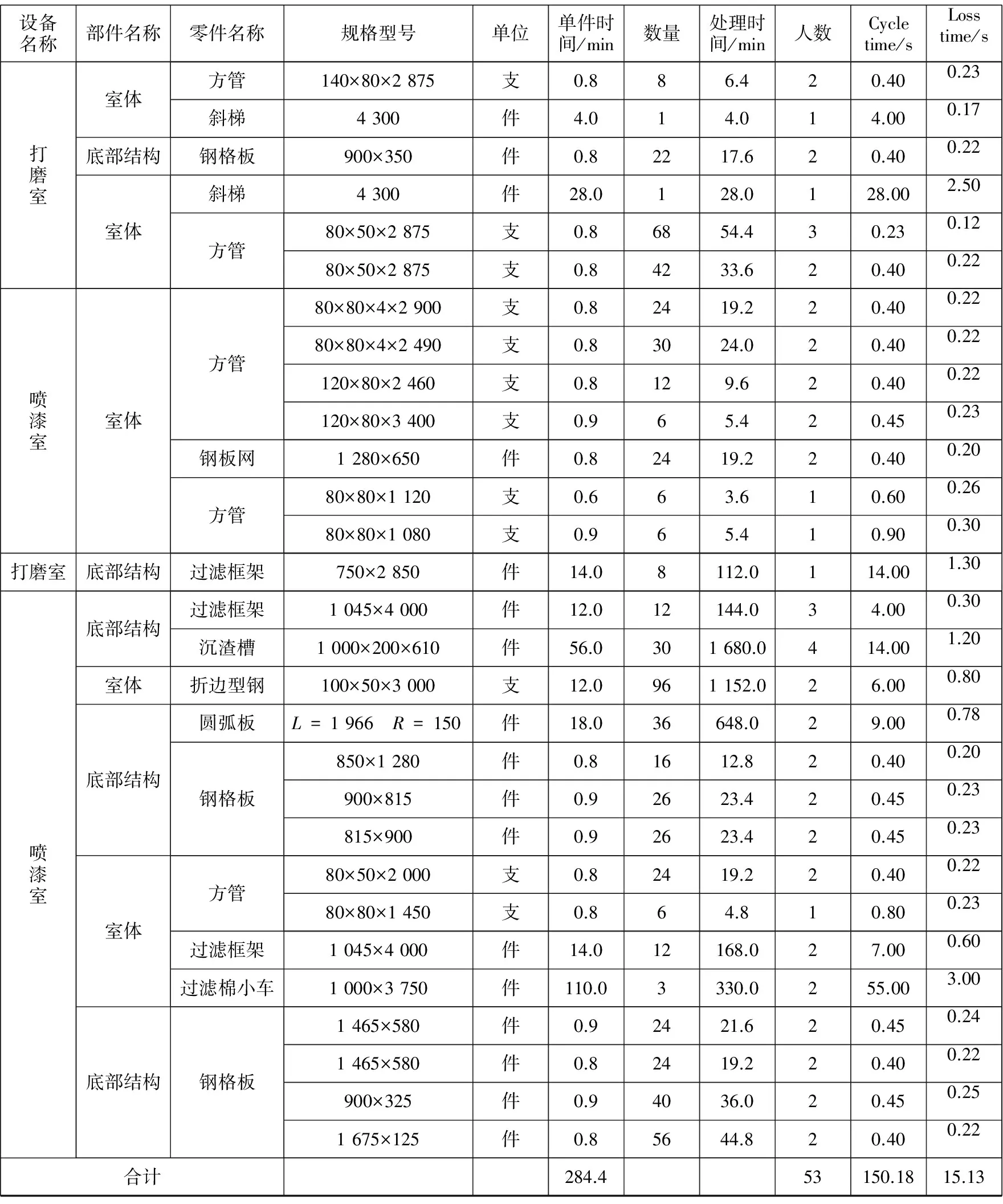

涂装设备车间的打磨室和喷漆室生产线改进前后生产效率对比,见表1、表2。

生产线改善主要是实现生产线各个生产环节的平衡,即对产线各个工序进行工作量的平均化,以使在作业过程中尽可能减少工序之间的切换,目的是消除作业间不平衡的效率损失以及生产过剩[6]。产线平衡是一门很大的学问,产线平衡直接影响产线的生产效率。其相关的技术主要包括产线平衡、工艺平衡及产线工艺平衡的改善原则和方法。其中产线工艺平衡的改善原则包括以下几个方面[7]:

表1 打磨室、喷漆室生产线改进前生产效率

表2 打磨室、喷漆室生产线改进后生产效率

a.在平衡各工序之前首先应考虑瓶颈工序的改善。

b.可将瓶颈工序与其他工序的作业内容进行均衡。

c.在作业内容较多的情况下,应考虑合并相关工序,重新编排生产工序。

d.把作业时间相对较短的工序排到其他工序中。

打磨室、喷漆室平衡率改善效果见表3。

表3 打磨室、喷漆室产线平衡率改善效果

工艺平衡率即产线平衡率或者产线平衡损失率,用来衡量工艺总平衡状态的好坏。 其计算方法有2种,一是节拍,也就是最长工序时间;二是通过每小时平均产量来计算一个产品的CT(每小时产量)。

a.产线平衡率计算方法。

产线平衡率=[各工序时间总和/(人数×CT)]×100%=[∑ti/(人数×CT)]×100%

(1)

式中:i为工序数。

b.产线平衡损失率计算方法。

产线平衡损失率=1-产线平衡率

(2)

4 喷漆工艺路线的改善

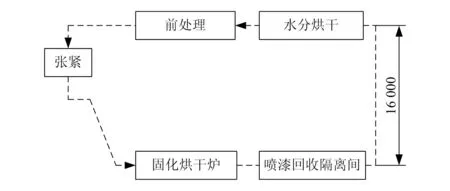

由于打磨室的工艺路线已经很优化,在有限的时间里无须对其进行修改,因而只对喷漆工艺进行改善。整个喷漆车间的布局如图2所示。

图2 喷漆室改善前

从图2可以看出,生产线之间相隔太远,宽度太大,张紧部分和前处理区域的距离也太大,整个生产线的长度也太长,这样就会导致:一是浪费场地的面积,二是浪费生产的时间。从图2可以知道工件先经过前处理区域,再烘干,再到喷漆,然后经过固化烘干。

经过现场改善,缩短了张紧区域到前处理区域和固化烘干区域的距离、前处理区域和固化烘干区域的距离以及生产线的长度,如图3所示,这样整个喷漆系统就得到了优化,资源得到了合理的利用。

图3 喷漆室改善后

5 效益分析与评价

5.1直接效益分析

本文的直接效益主要指经济效益。从以上的分析不难发现,通过对喷漆车间的生产工艺路线的改善,人员数量、生产所需场地有所减少,各工序之间物流和生产效率等得到了显著提高,减少了大量的在制品,缩短了产品的制造周期(Manufacturing Cycle Time,MCT),有效地提高了生产效率,节约了大量的时间,为企业在激烈的市场竞争中提供了良好的技术支持。

5.2产品的制作周期

产品的制造周期是指从原材料投入到成品产出的整个生产过程所经历的时间。其周期的长短能有效地反应一个企业的技术水平。产品制造周期的计算公式是:

(3)

式中:Mc为产品制造周期,d;Qw为在制品数量,个;Qc为每日产量,个/d。

改善前打磨室、喷漆室系列生产线中的平均WIP数量为Qw1=265个,Qc1=37.3个,则:Mc1=Qw1/Qc1=265/37.3=7.10。

改善后打磨室、喷漆室系列生产线中的平均WIP数量为Qw2=255个,Qc2=42.34个,则:Mc2=Qw2/Qc2=225/42.34=6.02。

MCT的改善率为:

RT1=(Mc1-Mc2)/Mc1×100%=(7.10-6.02)/7.1×100%=15.21%

5.3产品标准工时的计算

产品标准工时是在正常工作条件下正常作业人员生产一件产品所需要的时间, 产品标准工时的长短反映了企业的技术水平,是评价企业核心竞争力的重要指标。

其计算公式如下:

(4)

打磨室、喷漆室系列生产线中改善前的瓶颈工位时间是80s,改善前总工位数是53,根据公式(4)计算STD1:

STD1=80×53=4 240(s)

改善后的瓶颈工位时间是70s,改善后的总工位数是54,根据公式(4)计算STD2:

STD2=70×54=3 780(s)

产品标准改善率=(STD1-STD2)/STD1×100%

(5)

由公式(5)计算得到在生产线改善后产品标准工时改善率为10.85%。

6 结果分析

在没有增加设备投资的情况下,通过对工序流程的改善,消除了大量不增值环节。优化后物流距离缩短了15.8%;产品的标准工时从4 240s减少到3 780s,提高了单位时间内的产能,基本实现了作业平衡,减少了近一半的人力浪费;通过导入MES系统,设置和运行看板,使WIP数量减少了3.8%,有效地提高了产品质量,并对产品及物料进行全程追踪,基本实现了预期目标。其相关数据见表4。

表4 打磨室、喷漆室系列生产线改善项目对照表

7 结束语

通过对某起重机生产企业现有的喷漆生产线进行分析,找出其中不合理的地方,然后利用精益生产的相关理论对喷漆车间进行了改善,最后对结果进行分析,实现了预定的目标。因此本文的研究方法对企业的实际生产流程具有一定的指导意义,可以大大提高企业的市场竞争力和适应市场的应变力。本文的研究只是局限于对生产线的改善,然而在喷漆车间影响精益生产的因素还有其他方面,比如员工的技能等,因此在以后的研究中有必要将其考虑进来。

[1] 马林.日本企业的质量经营[M]. 北京:中国计量出版社,1992.

[2] William,Stevenson J. Production Operations Management[M]. 北京:机械工业出版社,2000.

[3] 大野耐一.丰田生产方式[M]. 北京:中国铁道出版社, 2006.

[4] 肖智军, 党新民.精益生产方式JIT[M].广东:经济出版社, 2004.

[5] 迈克尔·L·乔治.精益六西格玛[M]. 北京:机械工业出版社,2006.

[6] 张根保, 付兴林. 汽车制造企业精益生产系统模型[J]. 机械工程学报, 2010,46(2):12-15.

[7] 胡瑜. 基于精益思想下的江铃全顺生产方式的创新[D]. 南昌:南昌大学, 2008.

TheApplicationofLeanManufacturinginaPaintingEquipmentWorkshop

YUAN Ming

(Shanghai Aircraft Manufacturing Co., Ltd., Shanghai, 200436, China)

Appling the lean manufacturing theory and method,it presents the planning of painting workshop in a crane manufacturers. It analyzes present situation and existing problems in coating equipment workshop, puts forward some improvement ways on production lines balance and painting process route, summarizes the result of lean production realization. This has great guiding significance to improve the level of enterprise technology and adapt to the current market competition.

Process Route; Lean Manufacturing; Production Lines Balance

10.3969/j.issn.2095-509X.2014.07.010

2014-07-02

袁溟(1969 —),男,江西九江人,上海飞机制造有限公司工程师,主要从事飞行器制造工艺及精益制造工作。

TH122

A

2095-509X(2014)07-0045-05