基于宇航复杂结构产品可制造性分析的特征信息提取与分类

顾 翠,王红雨,王 江,陈泽锋,杨 波

(1.北京神舟航天软件技术有限公司,北京 100094)(2. 北京宇航系统工程研究所,北京 100076)

基于宇航复杂结构产品可制造性分析的特征信息提取与分类

顾 翠1,王红雨1,王 江2,陈泽锋1,杨 波1

(1.北京神舟航天软件技术有限公司,北京 100094)(2. 北京宇航系统工程研究所,北京 100076)

为实现设计、工艺与制造信息的集成与共享,在分析研究Pro/E中的特征类型、特征关系以及Pro/Toolkit中特征元素属性和特征树结构的基础上,利用Pro/Toolkit开发设计了三维特征信息提取与分类软件,并通过对某典型航天结构件进行可制造性分析,验证了该软件的实用性。

特征信息提取;特征元素树;可制造性分析

提高产品质量、降低生产成本、缩短开发时间是制造业在全球激烈竞争的市场上取得成功和发展的关键。在宇航结构产品的数字化设计制造集成研制中,可制造性分析成为了提高生产力的强大工具。可制造性分析不仅仅能够回答“这个设计可以制造吗”,更是能够回答“这个设计是否能被高效率地制造并获利”。 特征识别是设计信息向制造信息传递的智能化接口,国内外对该技术的研究成果颇多,但仍然存在诸多问题有待解决。随着特征识别技术的不断发展和成熟,基于特征识别技术的可制造性分析方法成为了人们研究和实践的热点,而特征信息的提取与分类则是进行可制造性分析的必要基础。由于宇航结构件的复杂性以及加工特征的特殊性,宇航结构件加工特征的识别与特征信息的提取往往比普通零件更加困难。实现该类产品设计特征信息完整、准确地提取成为进行产品可制造性分析的当务之急,为此本文在对Pro/Toolkit中模型特征元素树的研究基础之上,介绍基于宇航复杂结构产品可制造性分析的特征信息提取与分类的方法和流程,并用具体实例进行系统验证。

1 可制造性分析

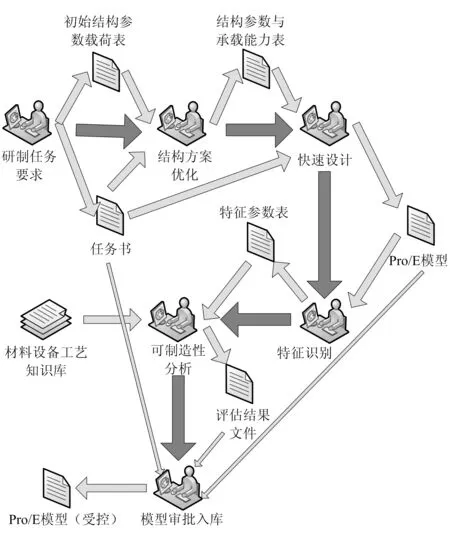

可制造性分析是提高产品设计质量的一种有效手段,它通过对产品制造过程中的相关因素(结构工艺性、装配工艺性、加工工艺性、经济性等)进行检验和制造评估,及时发现上游设计问题。图1给出了可制造性分析系统功能图,图2所示为该系统的数据流向图,在设计人员完成详细设计后,以该设计方案的三维模型为基础,并基于可制造性分析的知识,对所设计的零件及装配件的设计模型进行基于特征基础上的逐一分析。将可制造性分析结果作为方案进一步修改的理论依据,优化设计方案及工艺方案,能够减少设计工艺制造环节的循环迭代,改善设计质量。它是实现产品优化设计的量化依据,是寻求满足用户需求的设计方案的最简单、最经济的手段[1]。因篇幅所限,这里仅列出应用于2个生产加工过程的可制造性理论。

1.1基于机铣的可制造性分析理论

对于这类生产加工工艺,可制造性可被用来定义和评价零部件的生产难易度,即是否可用常用方式加工。它与零部件的几何特征、材料性能、工艺加工能力、加工工具以及最终的成形方案有关。常用的可制造性分析方法有刀具寿命法(这个方法的适用范围是加工的材料具有相似的材料性能和功耗,这种方法的主要不足是刀具的寿命不仅和工件材料的可加工性有关,其他因素例如刀具材料、刀具几何参数、车床条件、刀具夹紧度、切削速度、进给量、切削深度等都影响刀具寿命)、刀具力量和功耗方法(刀具切削时所需要的力与功耗直接相关,较高的能量消耗代表较低的可加工性,其优点在于这种方法受其他外部因素的影响较小)、表面光洁度方法(这种方法的优点在于易采用仪器进行测量,缺点在于其评价标准通常是不相关的)等。1.2可装配性理论可装配性是指产品相对于装配资源的装配难易程度的一种度量,与产品结构、装配方法和装配资源有密切的关系。可装配性评价作为面向装配设计(Design for assembly,DFA)的关键技术,是国内外研究的热点。日本索尼公司曾提出面向装配成本有效性(DAC)的方法,采用百分制对每一装配操作进行评价,评分以直方图表示,可以直观找出设计缺陷。Poli等在1986年提出电子数据表,归结了影响装配性能的零件形状、装配方向等30个关键因素,用来对产品在设计阶段的装配进行估价。传统的图表分析型DFA虽然对改进产品的可装配性有显著作用,但其可视化程度较低。对于尚处在设计阶段的产品来说,可装配性好坏最直观的效果,莫过于在计算机上仿真产品的实际装配过程,通过可视化方式向产品设计人员反馈产品装配的难易程度。本研究所采用的面向装配的设计方案,可在产品设计的几何形状确定之前为装配序列规划以及产品结构工程提供方法,即在设计初期集成产品的装配信息,设计人员依据已有的相关装配信息,通过建立一个全新的装配序列数学模型,描述与DFA启发式规则和装配过程决策相关的边界条件,并基于仿真过程和装配知识对零件可装配性进行评价,给出设计决策。在设计更好更具竞争力的产品方面,DFA已经被证明具有重大的作用,它可以缩短产品的研发时间,降低开销,并将生产引向并行工程。

图1 可制造性分析系统功能图

图2 系统数据流向图

2 Pro/E中的特征及属性

特征是Pro/E最核心的设计思想,是构造Pro/E模型的基本单元,它组成图形的一组具有特定含义的图元,是设计者在一个设计阶段的全部图元的总和,例如:基准特征(主要包括基准平面、基准轴、基准点、基准坐标系、基准曲线等)、基础特征(主要包括拉伸特征、旋转特征、扫描特征、混合特征等)、工程特征(主要包括孔、倒角、抽壳、拔模、倒圆角等)、高级特征(主要包括扫描混合特征、螺旋扫描特征、边界混合特征以及可变剖面扫描特征等)和复杂高级特征(包括实体修改建模、折弯与展平类建模以及特殊形状类建模等)[2]。

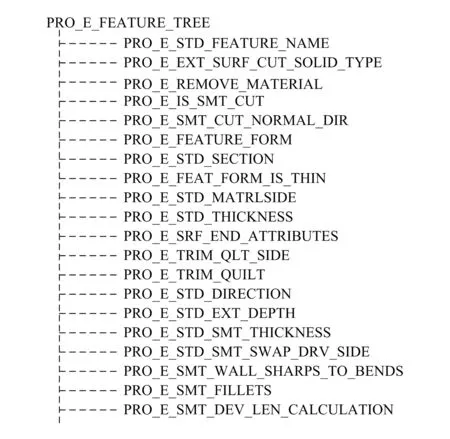

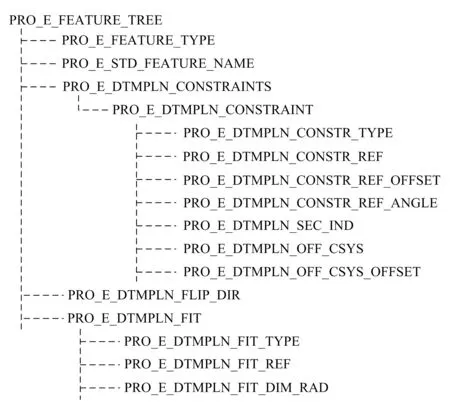

特征元素树在Pro/Toolkit中用树形结构来描述特征的完整属性,它包含了定义一个特征所需的全部信息[3],例如特征的类型/子类型、参照的几何元素、特征截面的二维参数以及所有的尺寸值等,它直观地表示了某特定特征的结构体类型数据。不同的特征具有不同的特征树,特征树的根节点和各分支点统称为元素。文中特征识别过程正是基于特征元素树提取特征属性以及特征之间的关系属性的过程。图3所示为某拉伸特征元素树结构。

图3 某拉伸特征元素树结构

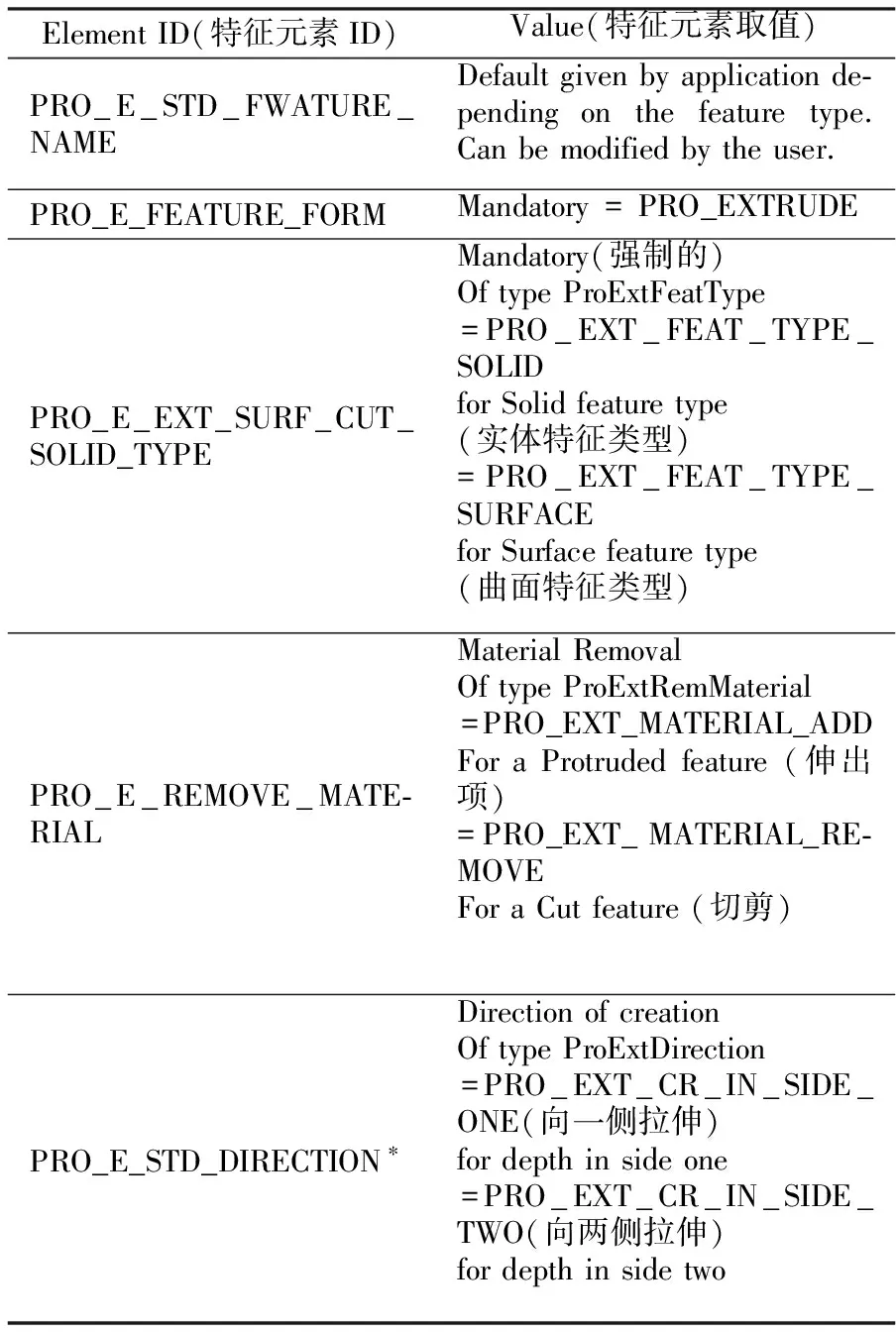

根据创建的拉伸类型,特征树上的元素被赋予相应的值。表1所列为拉伸特征树中常见元素及其对应的值。

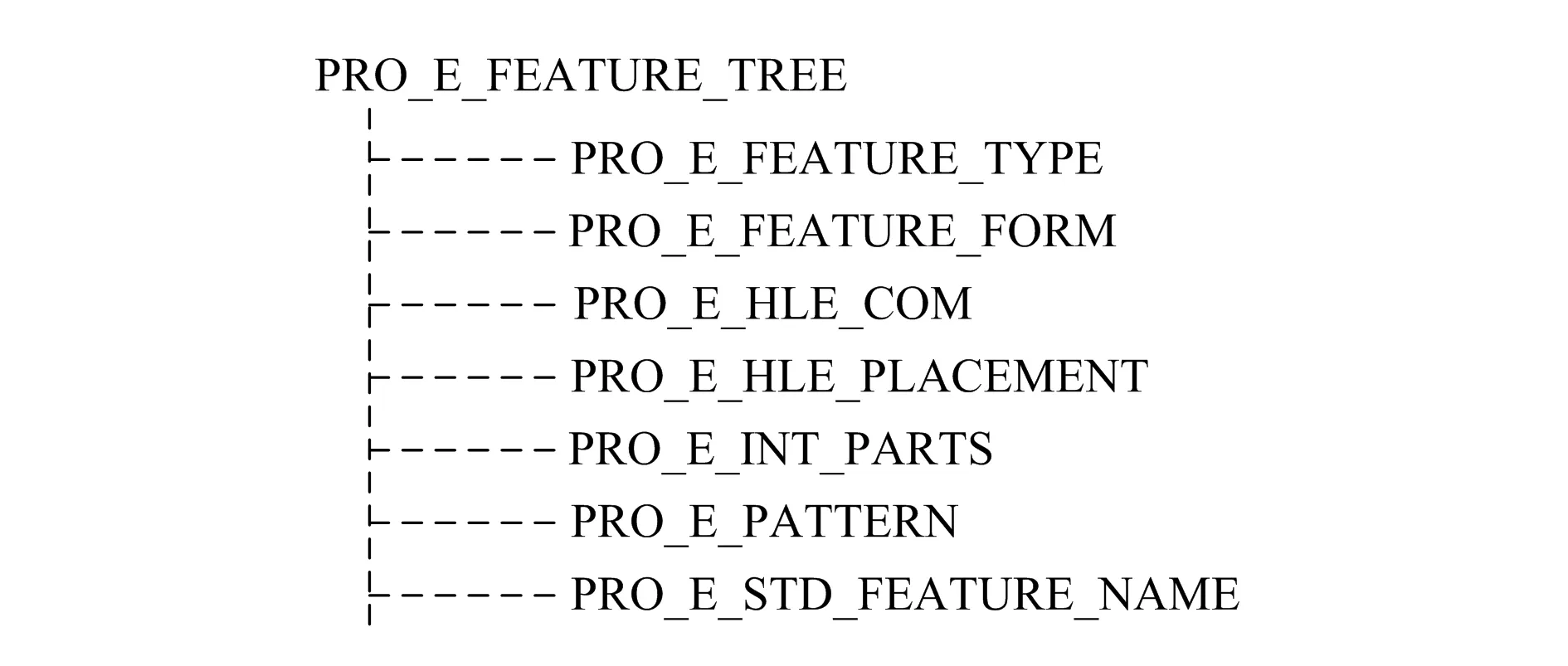

同样的,基准平面、孔、壳、扫描等Pro/E特征也对应着一定结构的特征元素树以及元素允许的取值,图4所示为孔特征元素树结构,图5所示为基准面特征元素树结构,在本文不一一详细做介绍。

表1 拉伸特征常见特征元素及其允许值(仅列举5个)

图4 孔特征元素树结构

图5 基准面特征元素树结构

3 特征信息提取与分类

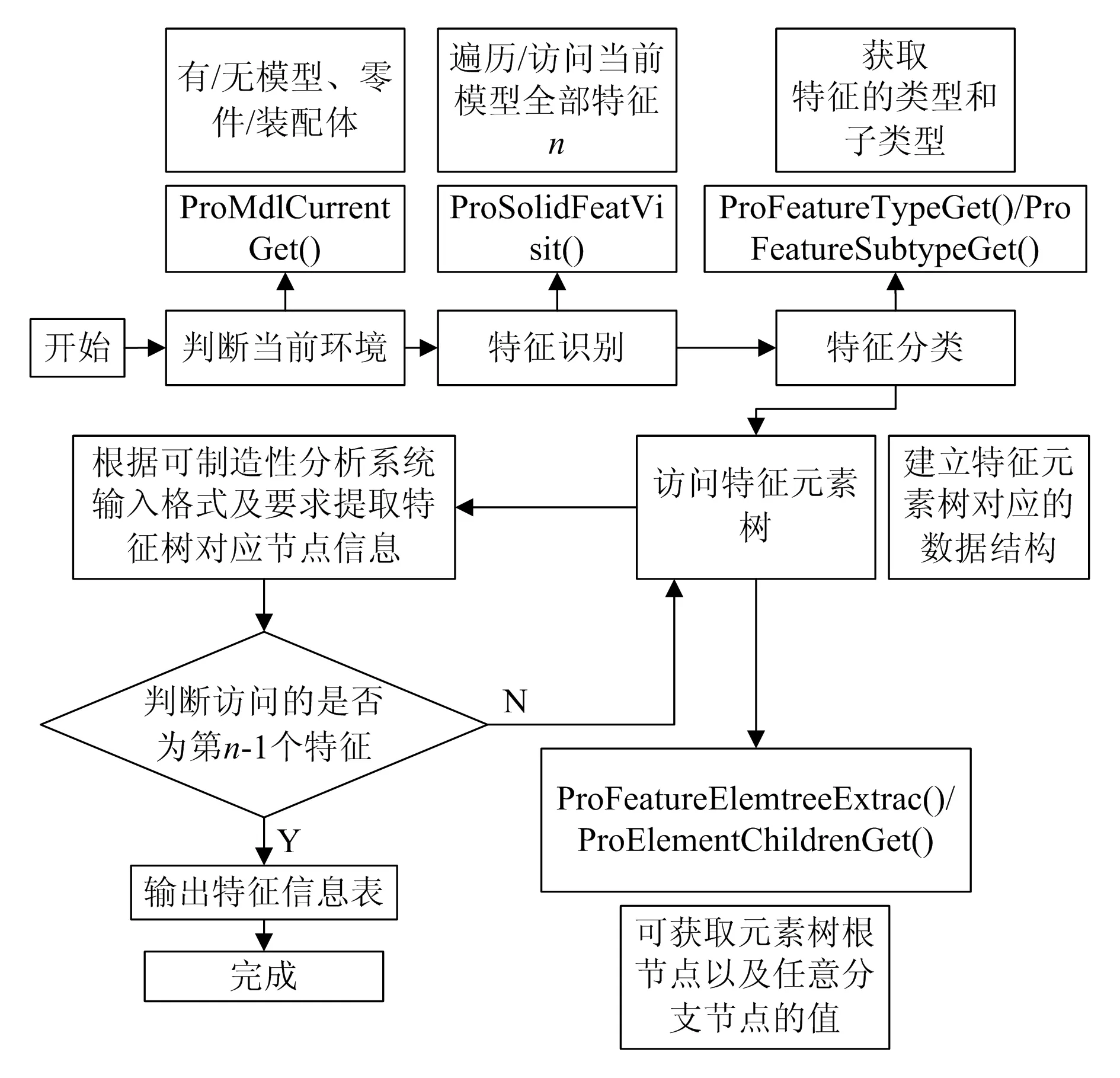

文中宇航结构件使用三维建模工具Pro/E软件建模,该软件采用参数化(PARAMETER)、基于特征(FEATURE)的方法创建结构件的几何描述模型。然而,Pro/E软件中使用的特征(可以称之为几何特征),主要目的是将零件几何体描述出来,并不直接为制造服务,部分特征甚至在制造中不存在,例如,“拉伸”、“旋转”等特征是Pro/E建模中最常见的特征,但在实际的加工制造中,是不存在的。当然,也有一些几何特征和制造特征是一致的,例如“孔”特征、“槽”特征等[4-5]。因此,Pro/E软件提供的特征,特别是复杂零部件特征以及多种特征的组合,很难在可制造性分析中直接使用,需采取一定方法将零件中的完整的制造特征提取出来。图6所示为特征信息提取与分类开发流程,开发实现的软件模块可以自动提取并输出零件的特征参数,该参数表经由可制造性分析软件系统分解转换成相应制造特征,进而重构形成由制造特征组合成的模型,最后进入自动分析评估阶段。

图6 特征信息提取与分类开发流程

4 案例分析

4.1开发案例

下面以拉伸特征信息提取为例说明软件开发的实现过程。本文深入分析和研究了Pro/E软件中常见特征的类型和子类型,图7所示为拉伸特征的类型和子类型。

拉伸特征的判断条件是子类型sub_type=“拉伸”(类型type=PRO_FEAT_PROTRUSION或PRO_FEAT_CUT)。

图7 拉伸特征的类型和子类型

以下是按照特征信息提取与分类开发流程(图6)实现的拉伸特征信息提取开发过程,关键步骤如下:(1)首先访问拉伸特征元素树,获取特征树根节点、各分支节点以及各子元素树的ID。(2)对应拉伸特征名称的ID为PRO_E_STD_FWATURE_NAME的节点,调用ProElementWstringGet()函数,获得特征的名称。(3)拉伸特征的草绘截面在特征树上为PRO_E_SKETCHER节点,获取该截面,并通过特征元素树上PRO_E_STD_EXT_DEPTH节点以及PRO_E_STD_SEC_PLANE节点,得到拉伸深度值以及拉伸的方向。二维草绘截面包括外轮廓和坐标,构成外轮廓的二维特征包括点(PRO_2D_POINT)、直线(PRO_2D_LINE)、圆弧(PRO_2D_ARC)等。对于二维草绘截面的每一段轮廓,都需调用函数ProSectionEntityGet()和ProVectorTrfEval(),获得相应的二维信息以及实现二维坐标向三维空间坐标的转换。(4)通过元素树上名为PRO_E_REMOVE_MATERIAL的节点(其类型为DOUBLE)判断拉伸后的模型是添加材料还是去除材料,其返回值包括PRO_EXT_MATERIAL_ADD和PRO_EXT_MATERIAL_REMOVE两种情况,分别对应布尔操作Fuse和Cut。

4.2运行结果

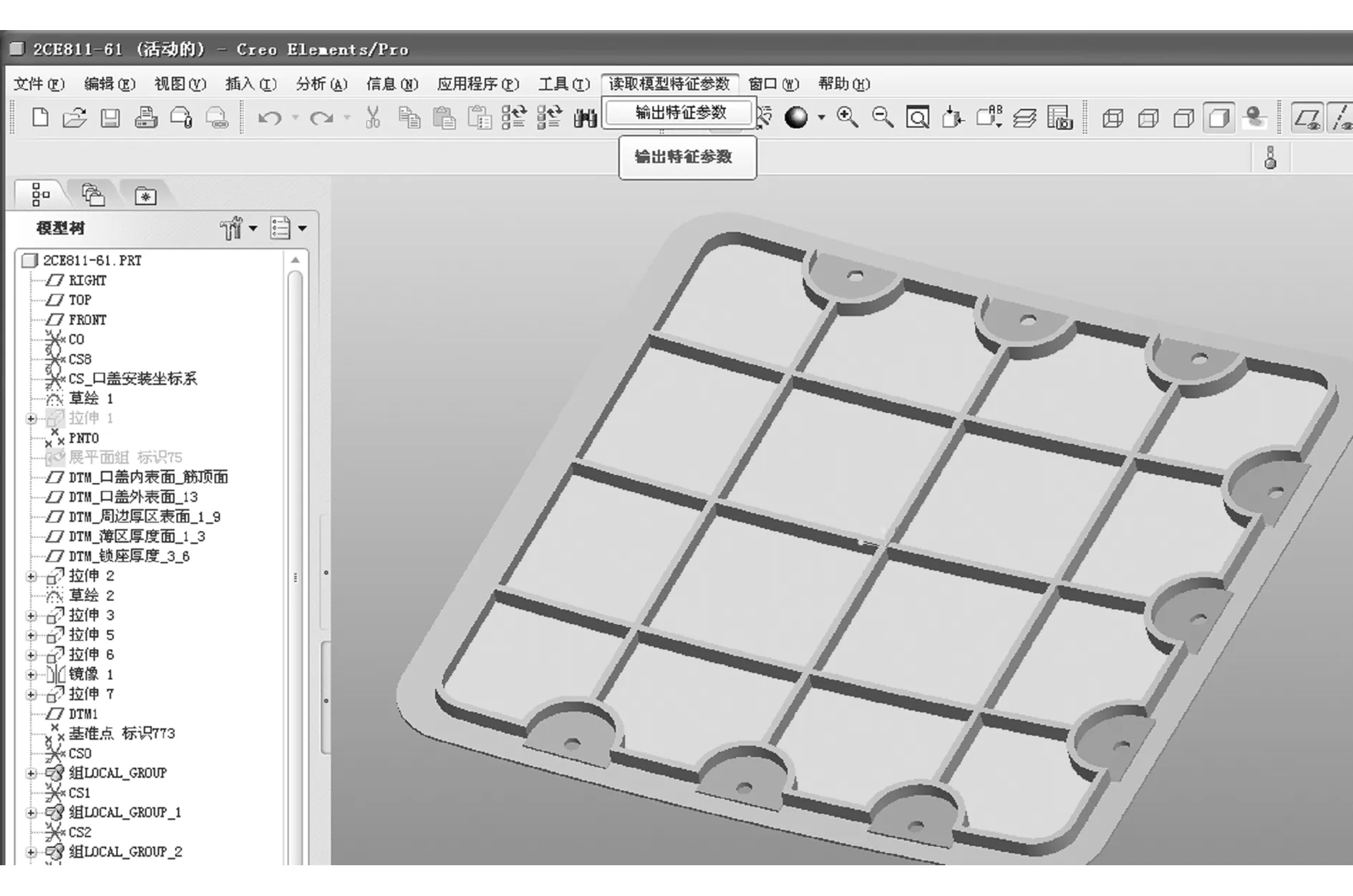

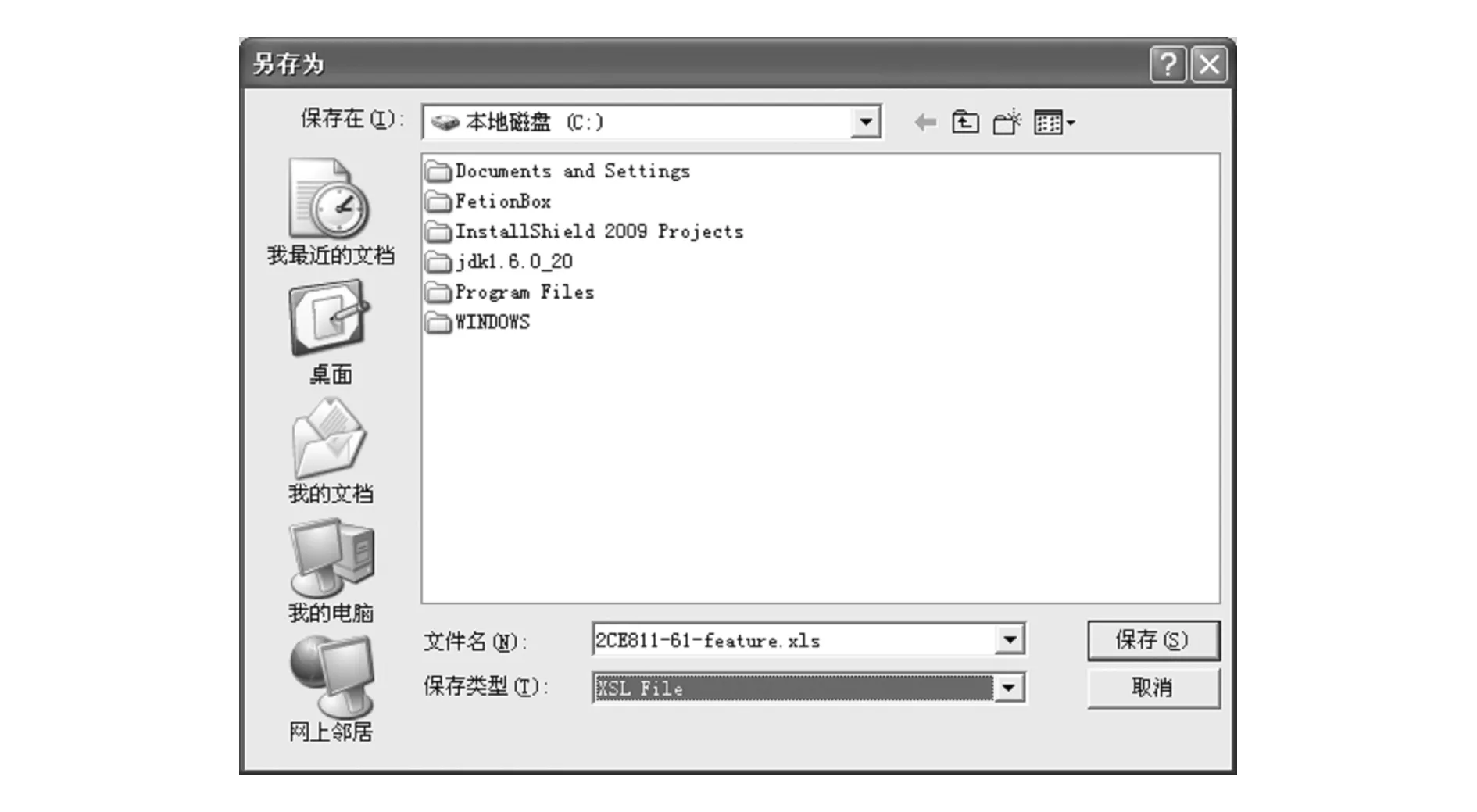

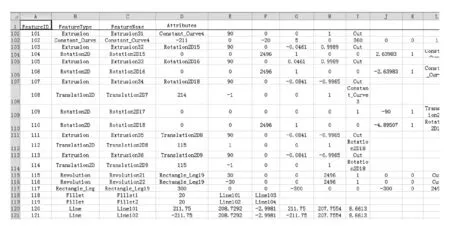

以图8所示模型为例,打开Pro/E,在应用程序中自动加载【读取模型特征参数】功能模块,打开下拉列表【输出特征参数】,根据界面提示,输入文件名或默认文件名称,选择保存文件的路径(如图9所示),单击保存按钮,完成操作。打开指定路径下的文件可查看输出的特征信息(如图10所示)。

图8 特征提取界面

图9 指定保存文件路径

图10 输出模型特征信息

将图10中输出的特征信息表格文件、Pro/E模型文件以及材料设备工艺知识表输入到可制造性分析系统(参见图1、图2)后,输出的可制造性评估结果如图11所示。

本次可制造性评估结果显示出孔距过小、缺倒角、加工空间不足等问题,共计10余项。图11所示为某口盖的评估结果。评估完成后,提交任务。

图11 可制造性分析结果

5 结束语

本文中的典型结构件可制造性分析案例,显示出所开发的三维特征信息提取和分类软件能够完成设计信息到工艺制造信息的传递,辅助工程设计人员及早发现设计的缺陷并做出更加优化的设计决策,进而指导后续工艺制造并能有效降低生产成本,为快速响应制造提供了一种技术支撑手段,同时增强其数字化制造能力。文中只是介绍了三维模型特征识别技术,对于如何由几何特征转换成制造特征以及宇航产品制造知识库管理系统的设计、开发将在其他文章中做详细说明。

[1] 田建平,张旭.特征提取与可制造性知识表达[J].机械设计与制造,2010(6):266-268.

[2] 张军.基于加工特征的可制造性分析技术研究[D]. 北京:北京理工大学,2010.

[3] 顾翠,张利强,项钦之.基于Pro/E二次开发的卫星装配设计研究[J].计算机工程与设计,2011,32(4):1169-1172.

[4] 蔡贤涛,何发智,李小霞,等.异构协同设计环境中特征模型的提取与重建[J].中国图像图形学报,2009,14(12):2616-2617.

[5] 范庆明,刘红军.面向可制造性评价的航空发动机叶片零件信息模型研究[J].机床与液压,2011,39(19):78-81.

ExtractionandClassificationoftheFeatureInformationBasedonManufacturabilityAnalysisofAerospaceComplexStructuredProducts

GU Cui1, WANG Hongyu1, WANG Jiang2, CHEN Zefeng1, YANG Bo1

(1.Beijing Shenzhou Aerospace Software Technology Co.Ltd., Beijing, 100094, China)(2.Beijing Institute of Astronautics Systems Engineering, Beijing, 100076, China)

In order to solve the integration and sharing of the information related to design, process and manufacturing, it researches the type, the relationships of the feature in Pro/E and the characteristic-related feature, analyzes the structure of the feature element tree in Pro/Toolkit, develops a software module of three dimensional feature information extracting and classifying based on Pro/Toolkit. The application analysis of the typical space structure part verifies that the function is stable.

Feature Information Extraction; Feature Element Trees; Manufacturability Analysis

10.3969/j.issn.2095-509X.2014.02.004

2013-12-05

国家科技支撑计划项目(2012BAF12B11,2012BAF11B05)

顾翠(1983—),女,河北辛集人,北京神舟航天软件技术有限公司研发工程师,工学硕士,主要研究方向为CAD/PLM。

TP391

A

2095-509X(2014)02-0018-05