基于Minitab的全液压钻机测量系统分析研究

范 伟

(中煤科工集团西安研究院有限公司,陕西 西安 710077)

基于Minitab的全液压钻机测量系统分析研究

范 伟

(中煤科工集团西安研究院有限公司,陕西 西安 710077)

对全液压钻机关键零部件测量系统进行重复性和再现性分析,研究评估了测量系统的能力、方差分量贡献率和变异所占百分比,计算结果显示:不同的操作员对测量结果的影响显著,测量方法的差异导致了测量结果再现性的变异。

测量系统;重复性;再现性;方差分析

在影响产品质量特征值变异的6因素(人、机、料、法、环、测)中,测量因素独立于其他5种基本质量因素作用于加工过程。测量者的知识和技术水平、测量方式、测量系统参照标准以及测量仪器都会影响测量系统的能力[1]。在全液压钻机的制造过程中,主轴、配油套、油路板等核心零部件的加工质量直接影响整机的质量,测量系统的能力在此显得至关重要,因此有必要对全液压钻机核心零部件测量系统进行重复性和再现性研究。

1 研究对象

测量系统包含测量人员、被测工件、量具、测量程序和方法等要素[1]。从质检班组随机抽取3名操作员,编号为:1#~3#;被测工件在机加工车间随机抽取:Ⅰ轴外径等6个关键质量特征值;量具为Hexagon Inspector桥式三坐标测量机,主要性能指标:测量范围600mm×800mm×600mm;示值误差E≤2.8+4L/1 000μm;探测误差R≤3.0μm;被测工件最大质量300kg。测量程序和方法参照Hexagon自带操作规程。

2 研究内容及方法

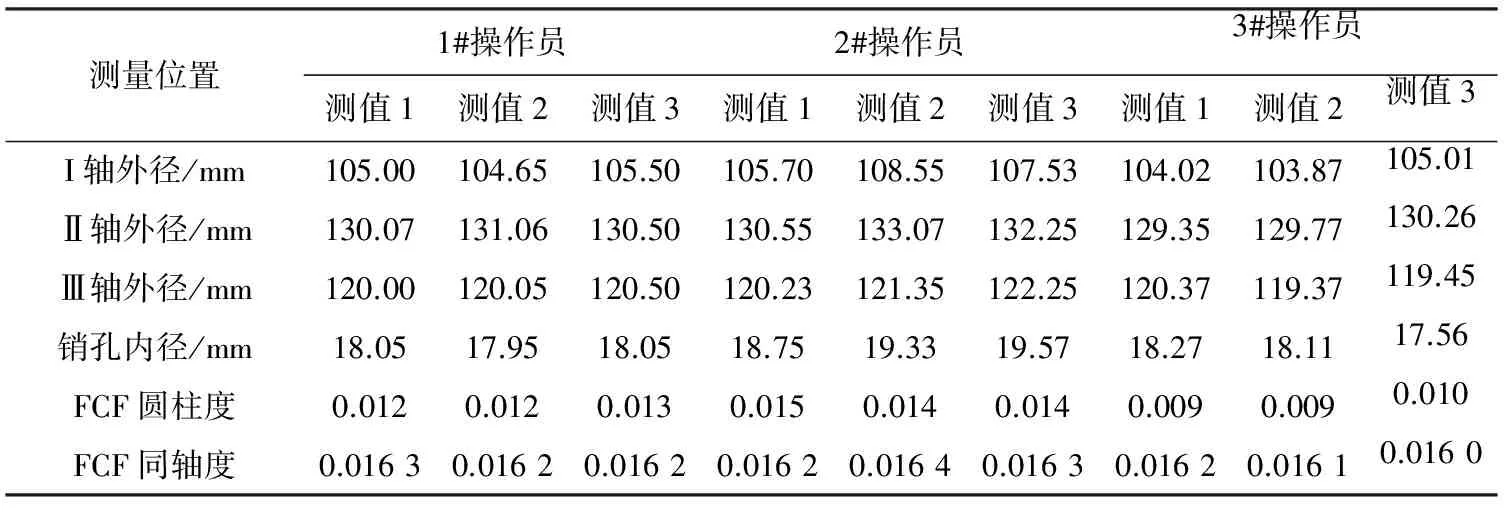

计量型测量系统的研究内容包括偏倚性、稳定性、重复性和再现性[2]。3名操作员对6个关键指标进行测量,每名操作员对每个被测指标测量3次,为了减少上一次测量造成的主观影响,每名操作员在测量时拿到工件的顺序是随机的,测量结果见表1。

表1 6个质量特征值的测量结果

3 测量系统的重复性和再现性分析

3.1选择统计分析方法

Minitab提供了两种统计方法进行测量系统重复性和再现性研究:方差分析法和均值-极差法[3]。方差分析可以分析测量误差或其他测量系统中数据变异来源,结果相对准确;均值-极差法计算更为简单,结果更为直观。本文选用方差分析统计方法:对于给定的显著性水平α,将求得的F比与F分布表中的F1-α(fA,fe)比较,当F>F1-α(fA,fe)时,认为因子A是显著的,否则是不显著的。

3.2数据分析

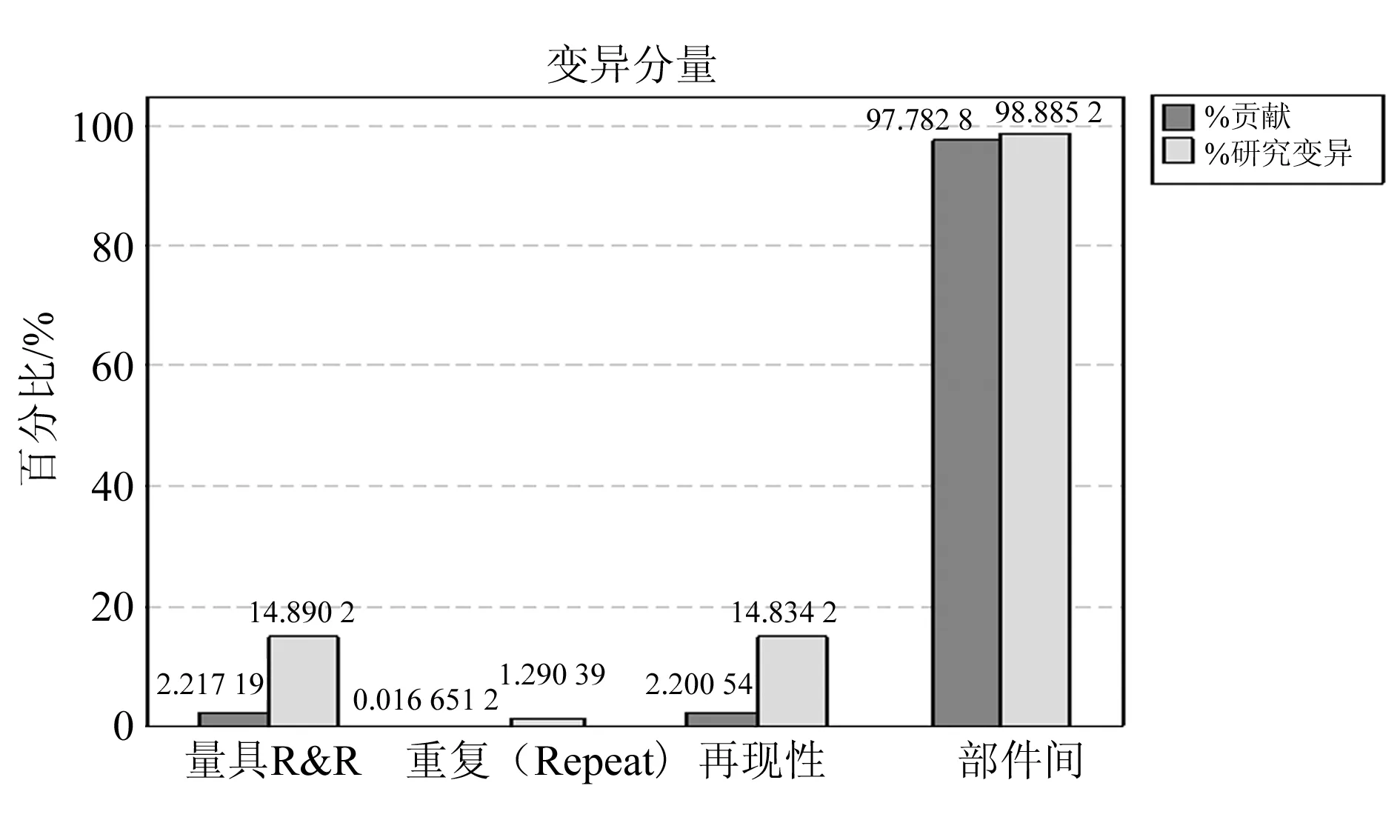

运行Minitab软件的量具 R&R分析模块,分别得到研究变异占比图(图1)、标准差分析表(表2)和方差分析表(表3)。量具 R&R 输出结果显示,大致按以下变异源分析总变异性的情况:(1)合计量具R&R。包括重复性和再现性产生的差异。(2)部件之间的差异。这是指由于测量部件自身不同而产生的差异。理想的情况是重复性与再现性几乎不产生变异,绝大部分变异是由部件之间的测量差异引起的。具体表现为:重复性与再现性变异源只占非常小的“方差分量贡献”百分比和“研究变异”百分比,通常合计量具 R&R 在研究变异中所占的百分比应该低于 30%,对于重要测量对象,研究变异所占百分比应在10%以下[4]。

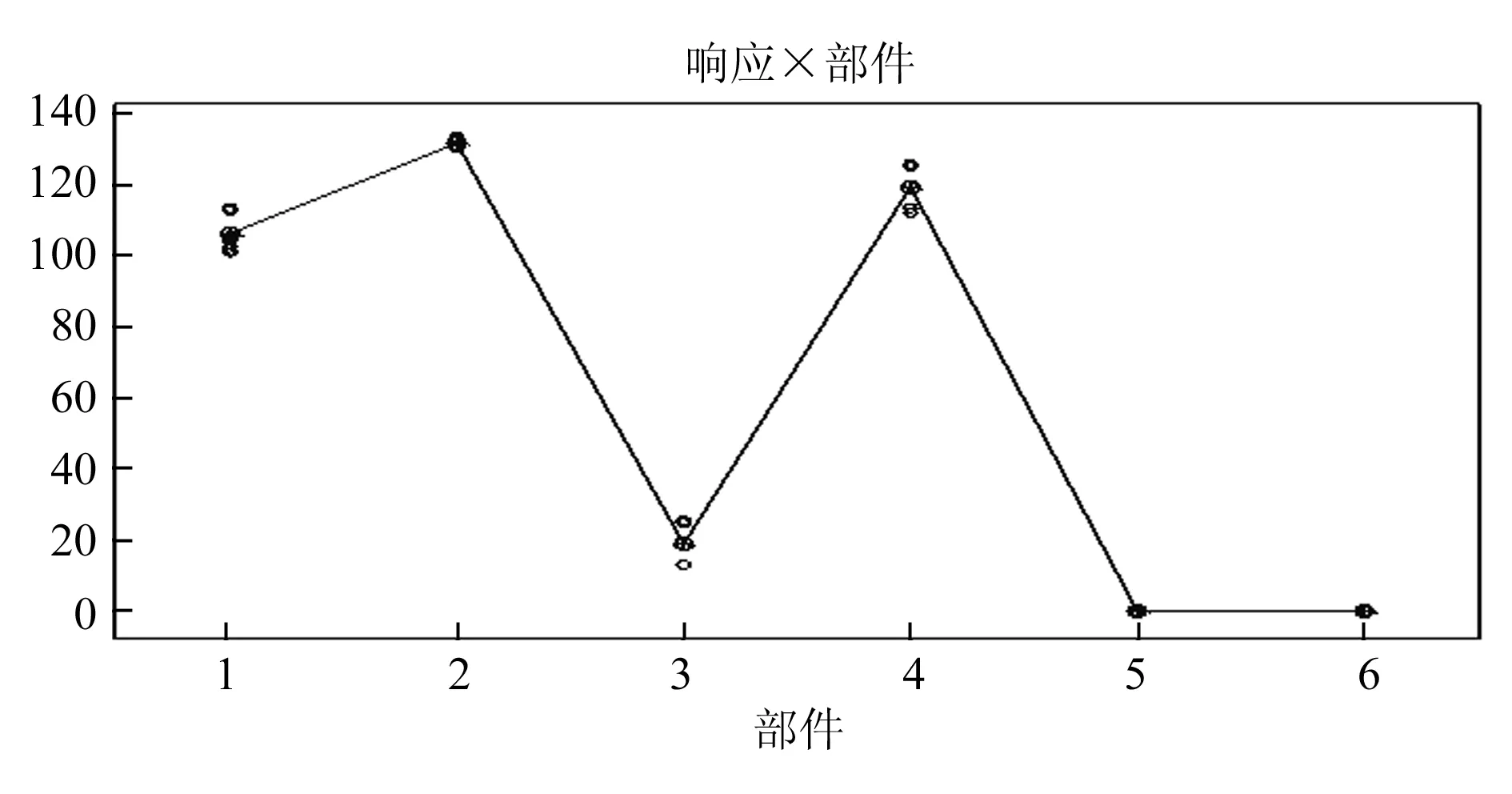

图1 研究变异占比图

表2标准差分析表

来源标准差研究变异研究变异/%合计量具R&R6.639539.83714.89重复性0.57543.4521.29再现性6.614539.68714.83操作员6.468938.81314.51操作员∗部件1.38038.2823.10部件间44.0926264.55598.89合计变异44.5896267.538100.00

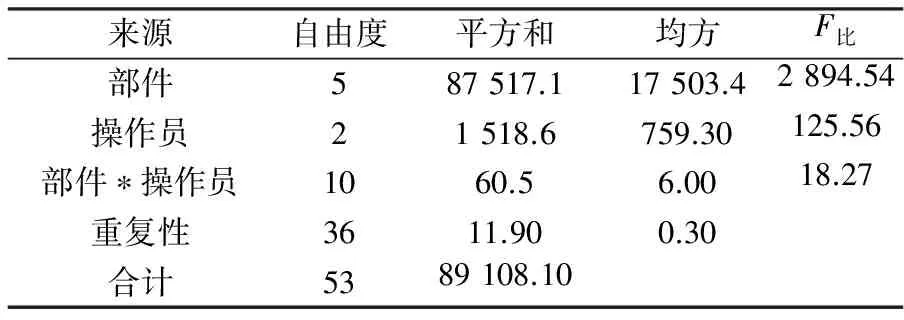

表3 方差分析表

结合图1和表2分析:(1)部件间研究变异所占百分比为98.89%,说明测量值的主要差异源自部件自身的不同,这是希望看到的情况;(2)重复性方差贡献率和研究变异分别为0.02%、1.29%,说明测量仪器波动引起的变异在可接受范围内,其本身性能是可靠的;(3)合计量具 R&R 在研究变异中所占的百分比为14.89%,虽然低于30%,但由于被测量的6个关键指标直接影响产品整体质量,有必要进一步分析变异产生原因。

表3给出在α=0.05水平下的F比,可以看出操作员的F比=125.56>F0.95(2,2),再次证明不同的操作员对测量结果的影响显著。

4 存在问题及纠正措施

4.1原因分析

操作员的技能水平、工作态度和测量方法都会影响测量误差。经过对操作员测量方法和测量数据的分析,发现导致再现性变异的直接原因是:(1)被测工件表面粗糙度高、形状不规则,导致测量探头在工件上取点不一致,进而产生尺寸或型位误差;(2)测量圆柱度、同轴度等型位误差时,测量点选取的疏密程度和布点的均匀性对误差的影响较大,通过与标准值的比对发现,选择测量点较多的操作员其测量误差相对低一些,研究表明,测量点的疏密程度和布点的均匀性所产生的误差要大于仪器精度所产生的误差[5];(3)现场缺少标准化的作业指导文件,并且3名操作员未经过集中统一的培训,测量方法的差异是测量值差异的重要原因之一。

4.2纠正措施及效果验证

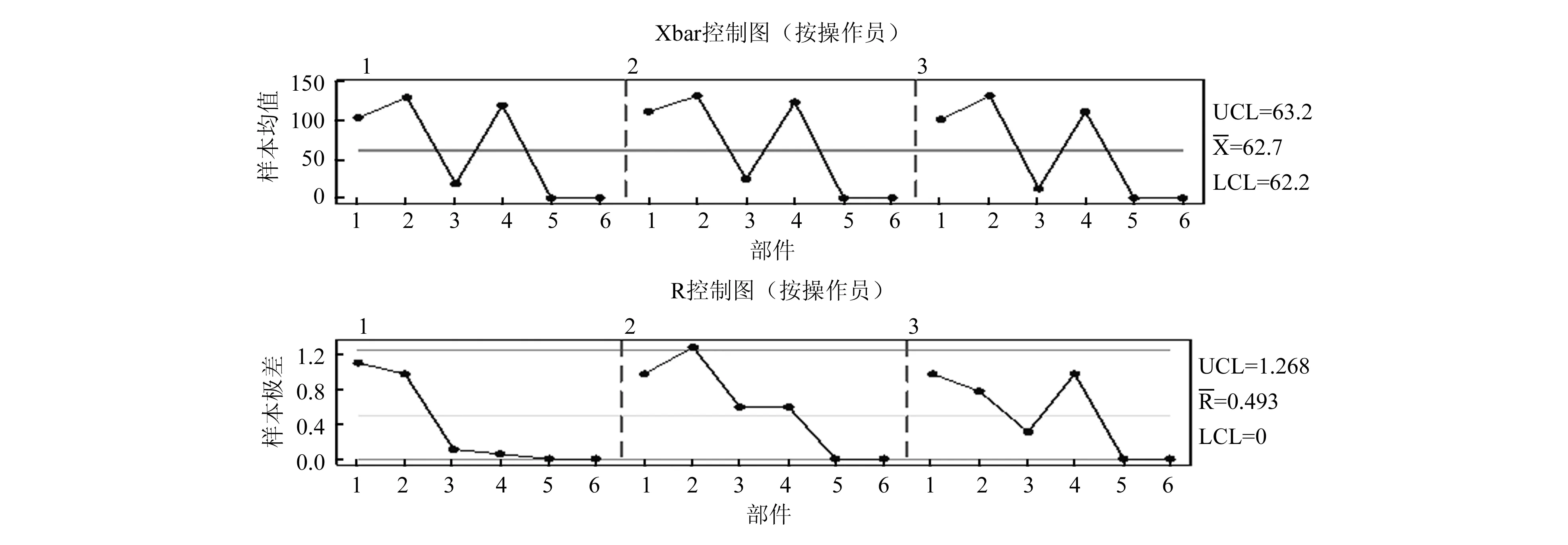

将轴端面粗糙度降低至Ra=3.2,回转面粗糙度降低至Ra=0.4,测量圆柱度的布点数统一为48点,重新对表1中6个质量特征值进行测量。考虑改善效果的直观性和简易性,验证采用均值-极差法,运行Minitab软件后得到样本数据对比图和均值极差控制图,如图2、图3所示。

图2 样本数据对比图

图3 Xbar-R控制图

图2表明每个部件的多个测量值非常接近,而不同部件平均值之间的差别又很明显,表明测量系统对相同部件一致性和对不同部件差异性的有效区分;图3表明测量系统有足够的灵敏性来区分各样本的偏差,3名操作员的测量结果的平均值与图2中部件测量值的变化规律一致。此外,各操作员对样本的测量结果都控制在极差限值内,表明3名操作员在经过集中培训后测量方法得到了统一。

5 结束语

本文对全液压钻机测量系统进行了重复性和再现性分析研究,通过计算部件间重复性和再现性研究变异所占的百分比,证明测量系统存在不合理的变异,而不同操作员之间的不同测量方法是导致测量系统变异的主要原因,所得结论为改良全液压钻机关键零部件测量系统、优化操作人员作业方法提供了理论依据。

[1] 何桢,李国春,石金桥,等.工序质量分析与控制中的多变异分析方法[J].系统工程理论与实践,2000,18(5):42-46.

[2] 叶卫民,赵德勇,刘沃野,等.测量系统分析方法评述及应用[J].统计与决策,2013,2(5):83-85.

[3] 岑武,夏利霞.基于Minitab的发动机转速传感器位置度量具研究[J].湖北工业大学学报,2013,28(5):27-30.

[4] 赵莉,文昌俊.拉伸试验测量系统分析研究[J].湖北工业大学学报,2011,26(3):4-6.

[5] 李星伟.三坐标测量机测量型位误差应注意的问题[J].计量与测试技术,2012,39(9):13-14.

TheDevelopmentofMeasurementSystemforFullHydraulicDrillingRigBasedonMinitab

FAN Wei

(Xi'an Research Institute of Chian Coal Technology & Engineering Group Corp, Shaanxi Xi'an, 710077, China)

It analyzes the repeatability and reproducibility of the measurement system for the fully hydraulic drilling machine parts, estimates the ability level of this measurement system in variance component contribution rate and variation of percentage. The calculation results show that the influence of different operators on measuring results is significant, and the measurement differences lead to the variation of measurement result reproducibility.

Measurement System; Repeatability; Reproducibility; Analysis of Variance

10.3969/j.issn.2095-509X.2014.05.022

2014-02-13

中煤科工集团西安研究院管理创新项目(2014MS025)

范伟(1977—),男,山西运城人,中煤科工集团西安研究院有限公司工程师,工程硕士,主要研究方向为矿用钻探设备加工制造及质量管理。

F406.2

A

2095-509X(2014)05-0083-03