汽缸套立式离心铸造工艺仿真

凌有临,夏乐春,唐文献,张宗政,时学生

(1.四洋柴油机制造有限公司,江苏 镇江 212003)(2.江苏科技大学 机械工程学院,江苏 镇江 212003)

汽缸套立式离心铸造工艺仿真

凌有临1,夏乐春2,唐文献2,张宗政2,时学生2

(1.四洋柴油机制造有限公司,江苏 镇江 212003)(2.江苏科技大学 机械工程学院,江苏 镇江 212003)

运用ProCAST数值模拟软件对汽缸套立式离心铸造过程进行了数值模拟,确定了汽缸套铸件数值模拟的相关工艺参数:浇注速度2kg/s、浇注温度1 300℃、铸型转速5 000r/min。对汽缸套的立式离心铸造过程进行数值模拟分析,可以有效地预测缺陷,提高铸件质量,为生产提供了依据。

立式离心铸造;汽缸套;数值模拟;ProCAST

汽缸套是发动机的重要零件,工作中与活塞的配合运动会造成磨损和热冲击,也会受到腐蚀性介质的腐蚀,因此对汽缸套内表面质量要求相当高。汽缸套材质为铸铁,为提高汽缸套的相关性能,会适当地加入微量元素,如P、B、Cr等。目前,国内汽缸套毛坯多为卧式离心铸造,其质量缺陷多、加工余量大、经济成本高,并且加工后的内表面仍需要作相应的后处理才能满足汽缸套的使用要求,同时铸造工艺以传统经验尝试为主,导致产品的生产周期过长;立式离心铸造可以有效地避免质量缺陷,提高内表面质量,减小加工余量,并通过对汽缸套进行数值模拟分析,在短时间内优化工艺。因此,有必要对汽缸套立式离心铸造工艺仿真进行研究,这对汽缸套制造行业的发展具有重要的指导意义。

以某工厂某汽缸套产品的立式离心铸造成型过程作为研究对象,采用理论分析与有限元软件工艺仿真相结合的研究方法,通过改变相关工艺参数,对汽缸套的成型过程进行仿真与理论分析,探讨汽缸套生产的工艺规律,为立式离心铸造汽缸套的生产实践提供理论依据。

1 数值模型的建立与方案的选择

1.1数值模型的建立

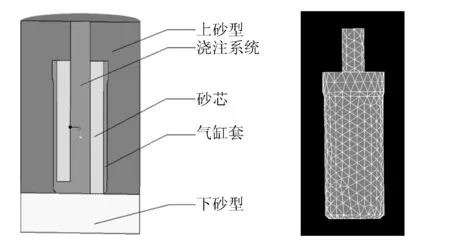

联合运用ProCAST与Pro/E对铸件成型过程进行数值模拟,准确计算其各阶段的温度场、应力场变化,获取生产合格铸件的工艺参数。在Pro/E中汽缸套及其浇注系统的实体模型如图1所示,汽缸套模具装配如图2所示,其中包括砂型、浇注系统、砂芯等,并对相关零件进行面网格划分;在ProCAST中进行体网格划分,以便于模拟铸件的充型凝固,如图3[1]所示。

图1 汽缸套

图2 模具装配 图3 汽缸套的网格

1.2工艺方案的选择

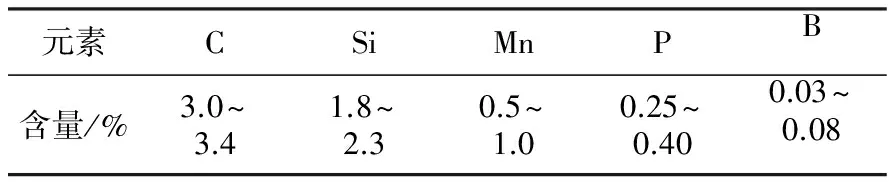

高硼铸铁是优良的汽缸套材料,具有优良的铸造性能,在国内得到了广泛应用,其化学成分见表1。

表1 高硼铸铁的化学成分

将硼合金中各元素的含量百分比数值输入到ProCAST材料数据库中,经计算得到硼合金铸铁的固相率与温度的关系曲线,如图4所示。

图4 固相率与温度的关系

由图4可知,硼合金铸铁的固相线温度为1 117℃,液相线温度为1 191℃,这为模拟分析提供参数设置依据。

2 计算机模拟中所涉及的相关参数。

a.界面参数: 模具材料为SAND(铸型砂),浇注时考虑辐射换热、导热和对流换热,设定砂型与高温合金铸件之间的换热系数是500W/(m2·K)。

b.边界条件:将模型外表面的冷却方式设置为空冷,设定金属液的初始温度在1 280℃~1 350℃。

c.铸型转速:浇注转速过大,金属液流动过程中会出现紊流,金属液内部的空气在凝固之前无法离开铸件,从而产生气孔等缺陷;转速过小,可能导致充型尚未完成,金属就已经凝固,易造成冷隔和浇不足等缺陷。经查阅相关文献,离心铸造过程中离心机的转速采用重力系数公式[2]求得:

式中:n为铸型的转速,r/min;G为重力系数;r0为铸件内表面半径,m。

一般而言,铸造中小汽缸套时,G的取值范围是50~80。通过计算并结合实际情况,选择离心机的转速为5 000 r/min。

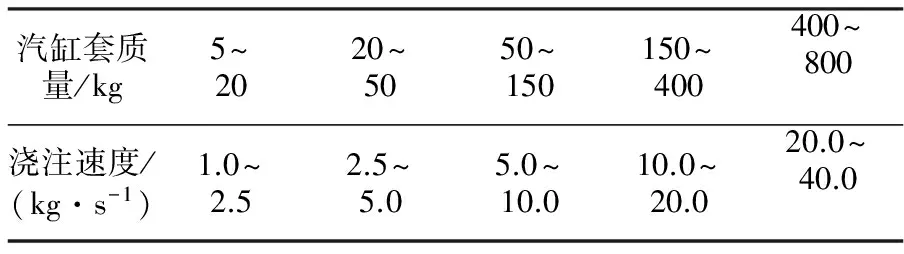

d.浇注速度:平缓快速浇注利于充型,并使铁液温度均匀,有助于杂质的排除。不同质量的汽缸套的浇注速度见表2[3-4]:

表2 不同质量铸铁汽缸套的浇注速度

根据汽缸套铸件的质量,数值模拟采用的浇注速度为2kg/s。

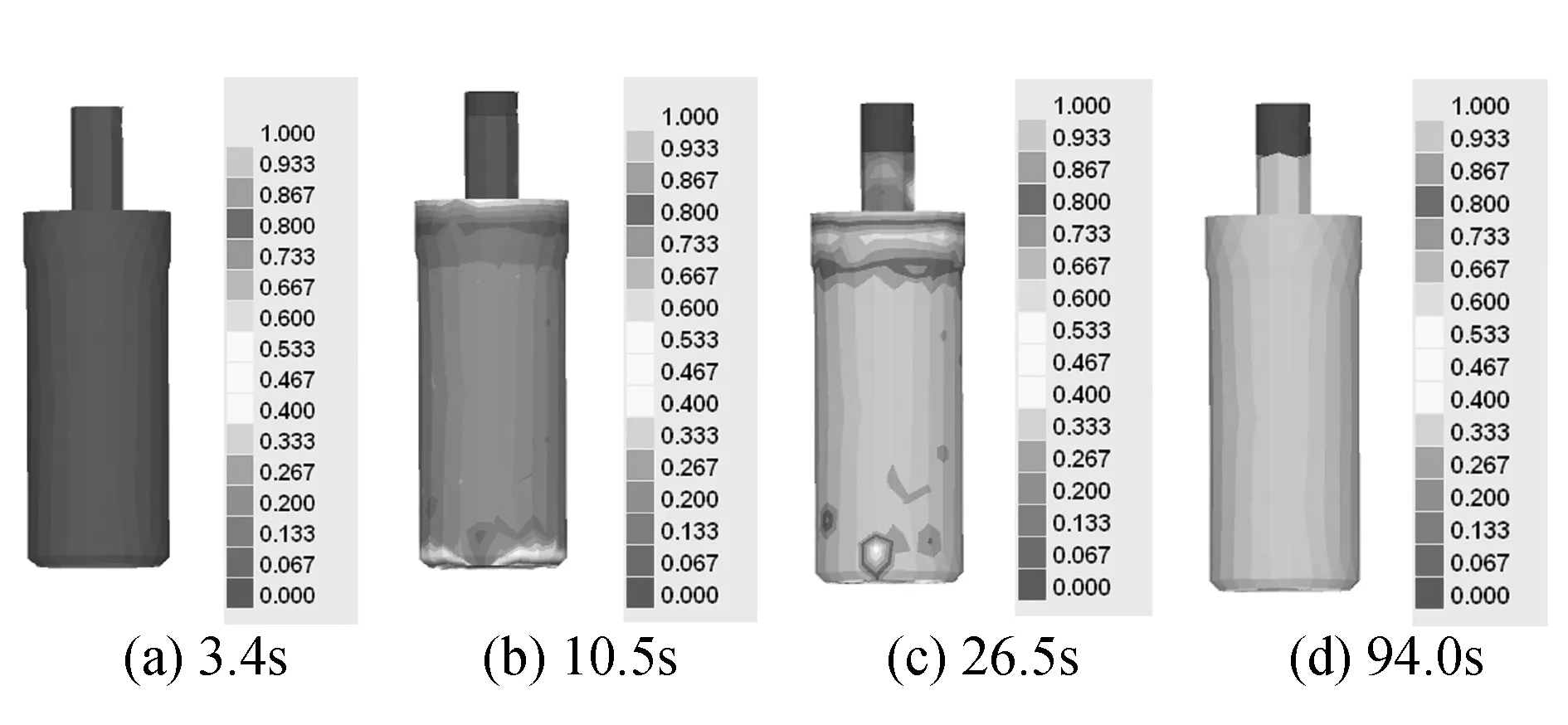

3 数值模拟结果

铸件的凝固过程伴随着温降与相变,过程比较复杂,图5为汽缸套凝固的仿真结果。图中给出了汽缸套凝固过程中不同时刻的固相分数,云图显示了不同时刻对应的凝固比率,反映了汽缸套的凝固比率和先后凝固的部位,从凝固的过程可以很明显地看到铸件是按自下而上、自外向内的顺序进行凝固,浇注系统最后凝固。离心铸造的最大优点在于金属液在重力和离心力共同作用下充型、凝固,不同质量的微观颗粒会在离心力的作用下向着铸件最外面运动,直至凝固静止,因此离心铸造的产品内部致密性非常好,一般不会有缩孔,即便有缩孔,相比传统重力铸造数量也很少。这也是为什么很多有致密性要求的铸件选择离心铸造的原因。

图5 不同时刻的凝固比例

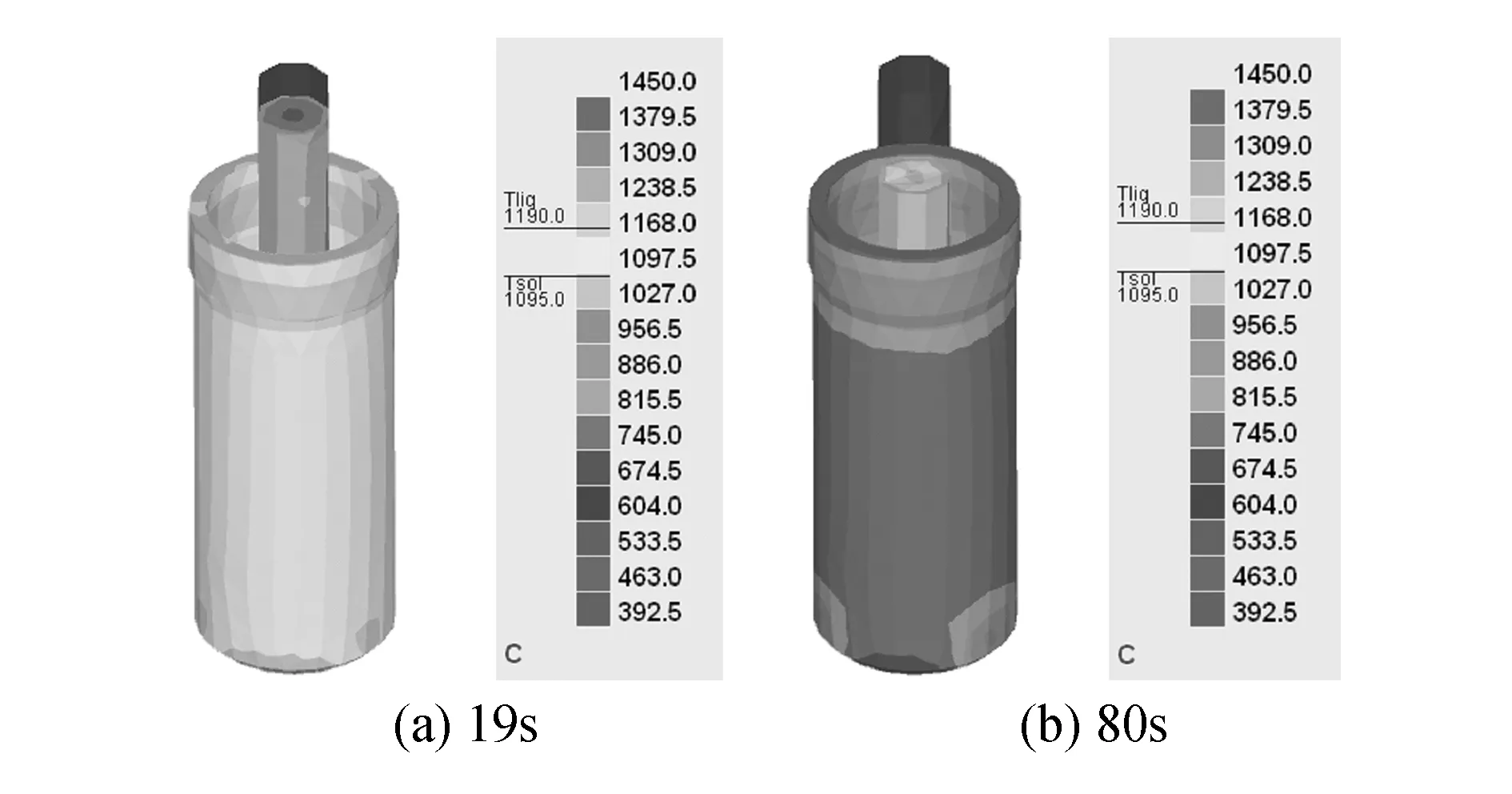

在凝固仿真后处理中,通过模拟温度场与应力场来研究铸件的应力[5-6]。在凝固过程中,铸件的应力是所有应力的综合作用,包括热应力、机械应力、相变应力等;铸件热应力是应力场数值模拟的一部分,与温度场中温度梯度的分布变化有关,分析结果如图6所示。

图6(a)、图6(b)分别显示了不同时刻凝固进程中温度场分布云图。由图可知,在铸件凝固过程中,汽缸套的大端面温度降低较快,下端面与内浇口的连接部位温度降低较慢,因此在汽缸套下端面形成的温度变化梯度大,很容易产生热应力。汽缸套厚薄壁变化处的温度与厚壁部位和薄壁部位不同,在汽缸套的轴向方向产生了温度梯度,同样也会在铸件的这一部位附近产生热应力。针对这2部分的热应力,一般可以采取在铸件的凝固过程中控制温降率的措施消除热应力,比如在大端面设置隔热层,降低端面温降的速率;在厚薄变化的部位,增加冷却水装置,根据数值模拟结果合理设置冷却水的布局与水流的速度及循环时间。

图6 不同时刻凝固温度场分布云图

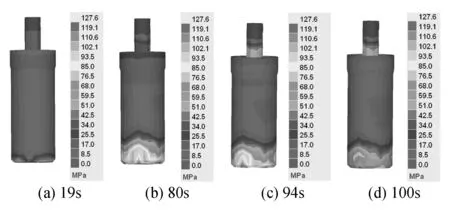

铸件的应力对产品的质量影响很大,应力场分布云图如图7所示。

由图7(a)~图7(d)应力云图可知,汽缸套的两端与汽缸套的厚薄变化处的应力较为明显,与此前温度场中分析的热应力情况相似,表明缸套在铸造过程中,热应力是应力的主要来源。因此,降低汽缸套应力的措施主要围绕温降变化率平缓的原则展开,目前在汽缸套铸造生产采取的措施也多遵守此原则。

图7 凝固过程中不同时刻应力场分布

4 结论

本文联合运用ProCAST与Pro/E对某工厂某汽缸套产品的立式离心铸造成型过程进行仿真分析,有效地解读凝固、温度场、应力场分析结果,反映了汽缸套铸造仿真过程的可视性和真实性,解决了工艺缺陷,优化了工艺参数,可为实际生产提供指导。

[1] 李日,马军贤,崔启玉. ProCAST从入门到精通[M]. 北京:中国水利水电出版社,2010.

[2] 林柏年. 特种铸造[M]. 杭州:浙江大学出版社,2004.

[3] 蒋俊声,葛建中. 谈离心铸造[M]. 北京:机械工业出版社,1983.

[4] 张伯明.离心铸造[M].北京:机械工业出版社,2004.

[5] 曾兴旺.离心铸造充型过程数值模拟的研究[D].武汉:华中理工大学,2004.

[6] 熊守美.铸造过程模拟仿真技术[M].北京:机械工业出版社,2007.

SolidifiedStructureSimulationoftheCylinderSleevesCastingsinVerticalCentrifugalCasting

LING Youlin1, XIA Lechun2, TANG Wenxian2, ZHANG Zongzheng2, SHI Xuesheng2

(1.Siyang Diesel Engine Manufacturing Co., Ltd, Jiangsu Zhenjiang, 212003, China)(2.Jiangsu University of Science and Technology, Jiangsu Zhenjiang, 212003, China)

Taking ProCAST software to simulate the cylinder sleeves in complicated vertical centrifugal casting process, it determines the parameters for microstructure simulation, analyzes the cylinder liners in vertical centrifugal casting process, obtains the parameters required for the simulation of solidification structure for the cylinder sleeve castings. It presents the related process simulation parameters such as casting rate: 2kg/s, casting temperature: 1300℃ and mould speed: 5000 r/min. The simulation analysis for vertical centrifugal casting cylinder liners process can effectively predict defects, improve the quality of castings and provide the basis for the production.

Vertical Centrifugal Casting; Cylinder Sleeves; Numerical Simulation; ProCAST

10.3969/j.issn.2095-509X.2014.03.008

2013-10-24

凌有临(1964— ),男,安徽合肥人, 四洋柴油机制造有限公司工程师,主要研究方向为船舶柴油机机电设计与制造。

TP23

A

2095-509X(2014)03-0030-03