310 t/h循环流化床锅炉混烧煤和石油焦热工性能试验分析

, , , ,

(中国特种设备检测研究院,北京 100013)

310 t/h循环流化床锅炉混烧煤和石油焦热工性能试验分析

程竹静,管坚,王龙,王钊,刘国锋

(中国特种设备检测研究院,北京 100013)

在2台310 t/h循环流化床锅炉上进行热工性能试验,分析比较了烟气温度、汽水流量、灰渣含碳量及尾部烟气污染物等参数。2台循环流化床锅炉均燃用煤和石油焦混合物,炉内添加石灰石脱硫。1#和2#锅炉额定运行负荷热效率分别为89.22%,90.70%,日常运行负荷热效率分别为88.10%,89.88%。2台锅炉炉内密相区温度分布均匀;床温、分离器入口温度、回料腿温度和排烟温度稳定;主蒸汽流量、给水流量、减温水流量波动较小;烟气污染物均可达到设计要求。试验结果可对混烧煤和石油焦循环流化床锅炉的设计和运行提供参考。

循环流化床锅炉;混烧煤和石油焦;热工性能试验;热效率

0 引言

石油焦属于炼油工艺副产品,其热值高,挥发分及灰分低,硫、氮元素及钒、镍等碱金属含量高,属劣质燃料[1]。石油焦中硫的含量决定了其最终用途:硫含量小于2%的石油焦通常用于生产电极,硫含量在2%~5%之间的石油焦通常被认为是燃料级石油焦[2]。近年来,随着石油焦产量的逐年增长,将石油焦作为一种替代燃料是其产量增长后较为切实可行的出路。循环流化床(CFB)锅炉技术作为一种高效低污染的燃烧技术,具有燃料适应性好,污染物排放量低,燃烧效率高,负荷调节性能好等特点。因此,利用循环流化床锅炉混烧石油焦与煤是一种高效、低污染处理石油焦的最佳方式[3-9]。

某公司2台310 t/h高温高压CFB锅炉(以下称1#锅炉和2#锅炉)由Foster-Wheeler成套供应,设计燃料为100%石油焦,校核燃料为70%石油焦掺烧30%贫煤,测试燃料为60%石油焦掺烧40%贫煤。本文对2台混烧石油焦和煤310 t/h锅炉进行了热工性能试验研究,为运行优化和技术改造提供依据,为混烧煤和石油焦CFB锅炉的设计和运行提供参考。

1 锅炉概述

1.1 锅炉总体结构

图1 310 t/h CFB锅炉结构示意图

该型号锅炉是高温高压、单汽包、无中间再热、自然循环CFB锅炉。炉内布置膜式水冷壁,布风板装设箭头型空气喷嘴;炉膛出口处有汽冷旋风分离器,内衬耐磨耐火材料,采用吊挂式全汽冷膜式壁包墙。石油焦经沥干、破碎后由前墙的播煤口送入炉膛;破碎后的脱硫剂由石灰石中间仓通过气力输送系统送至炉膛给料口进入炉膛;锅炉燃烧室两侧各装设风水联合冷渣器。旋风分离器出口的烟气依次经过热器、省煤器和空气预热器的尾部竖井烟道,进入静电除尘器、布袋除尘器除去飞灰,再经引风机送入烟气脱硫系统脱硫,最后经过烟囱排入大气。310 t/h CFB锅炉结构示意图见图1。

1.2 锅炉主要设计参数

锅炉主要设计参数见表1。

表1 锅炉主要设计参数

2 热工性能试验工况

评价锅炉在日常及额定运行参数下的热工性能状况,为进一步运行优化和技术改造提供参考依据,测试内容包括:

1#锅炉:①工况1-310 t/h(额定运行工况),②工况2-290 t/h(日常运行工况为主工况);

2#锅炉:①工况1-310 t/h(额定运行工况为主工况),②工况2-290 t/h(日常运行工况)。

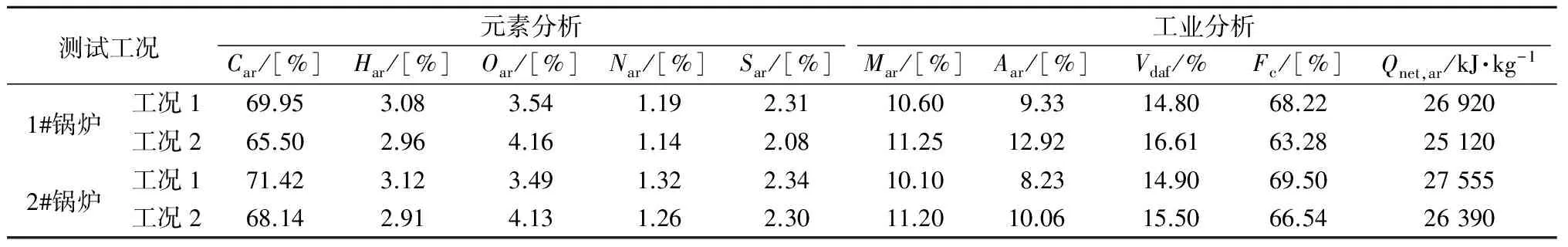

3 燃料及脱硫剂分析

试验燃料为60%石油焦和40%贫煤混合燃料,表2是混合燃料元素和工业分析,试验煤和石油焦混合物掺混均匀,混合燃料成分波动较小,入炉燃料热值相对稳定。表3是石灰石成分分析,石灰石中CaCO3质量分数为92.5%。

表2 混合燃料元素及工业分析

表3 石灰石成分分析

4 热工性能试验结果及分析

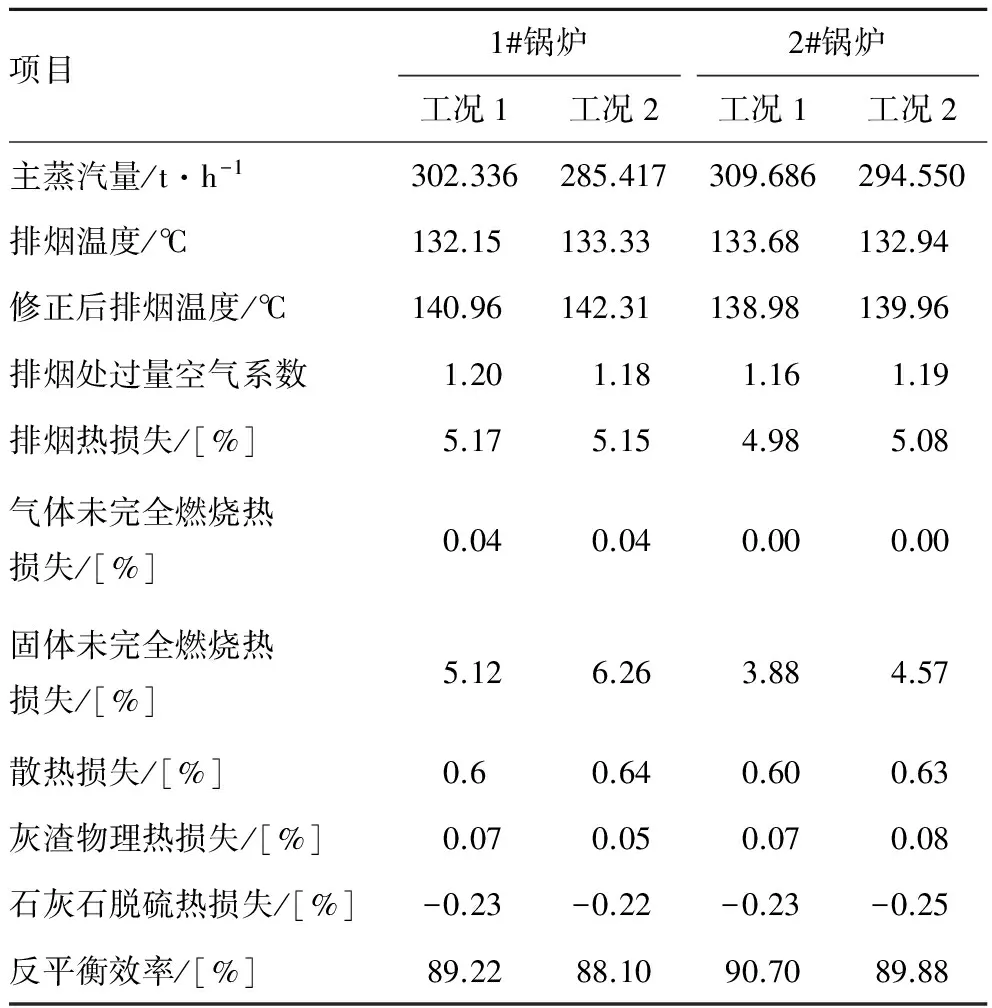

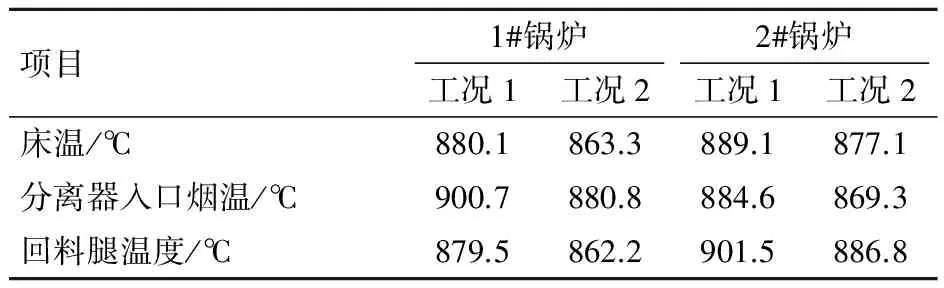

试验结果表明,1#锅炉工况1、工况2的热效率分别为89.22%、88.10%,2#锅炉工况1、工况2的热效率分别为90.70%、89.88%。1#、2#锅炉热工性能试验数据汇总表见表4。

表4 锅炉热工性能试验数据汇总表

4.1 炉内温度

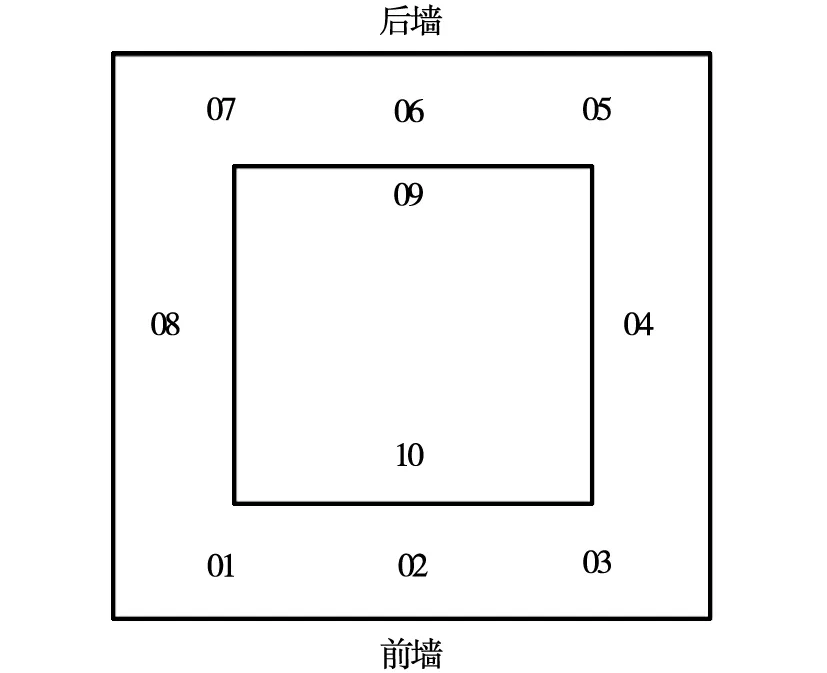

图2为1#、2#锅炉炉内温度测点分布示意图,图中01~10为炉内测点编号。表5为1#、2#锅炉炉内温度分布。可知,1#锅炉工况1前、后墙炉内密相区平均温度分别为898.4℃、895.7℃,2#锅炉工况1前、后墙炉内密相区平均温度分别为912.9℃、906.8℃;1#锅炉工况2前、后墙炉内密相区平均温度分别为881.1℃、877.6℃,2#锅炉工况2前、后墙炉内密相区平均温度分别为898.4℃、892.1℃。由此可知,在指定测试工况下,2台锅炉炉内密相区温度分布均匀。在对应工况下,2#锅炉的炉内平均温度均比1#锅炉高10℃左右。在一、二次风量基本相同的情况下,2#锅炉入炉燃料的灰分较低,导致炉内床温相对较高。

图2 锅炉炉内温度测点分布示意图

表5 炉内温度分布表

4.2 烟气运行参数

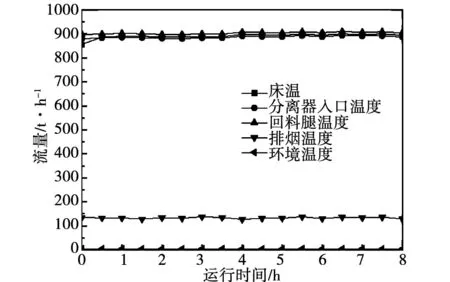

图3~图4为2台锅炉主工况下烟气系统运行温度随时间的变化。由图可见,2台锅炉烟气系统运行温度随时间的变化较小,运行相对稳定。试验工况下,整理得到2台锅炉烟气系统运行温度见表6。由表可知,在试验工况下,2#锅炉分离器出现后燃,分离器温度偏差17℃左右。在一次、二次风量基本相同的情况下,由于2#锅炉入炉燃料中细粉状颗粒较多,固定碳含量较高,焦炭颗粒来不及在炉膛全部燃尽,导致分离器后燃。

表6 烟气系统运行温度

图3 1#锅炉工况2-290 t/h烟气运行温度随时间变化

图4 2#锅炉工况1-310 t/h烟气运行温度随时间变化

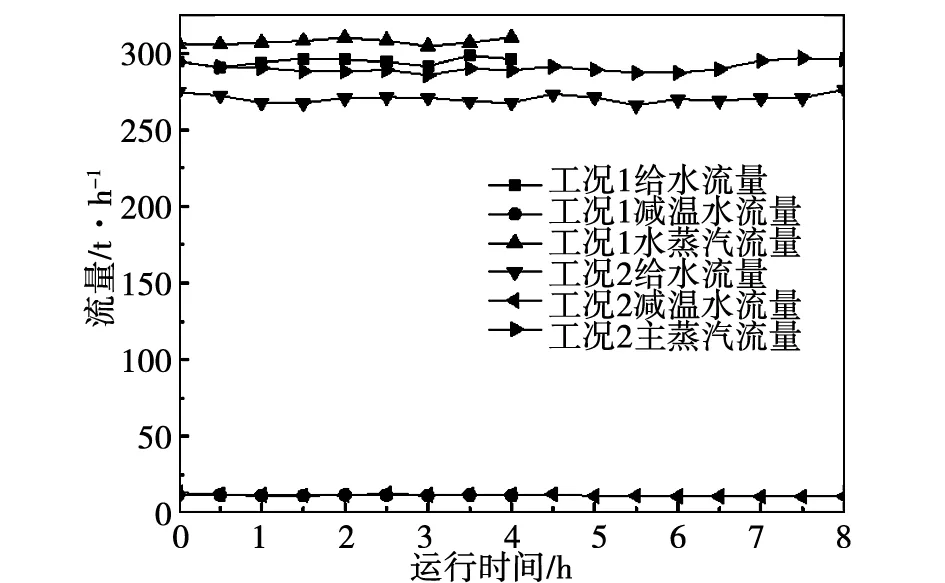

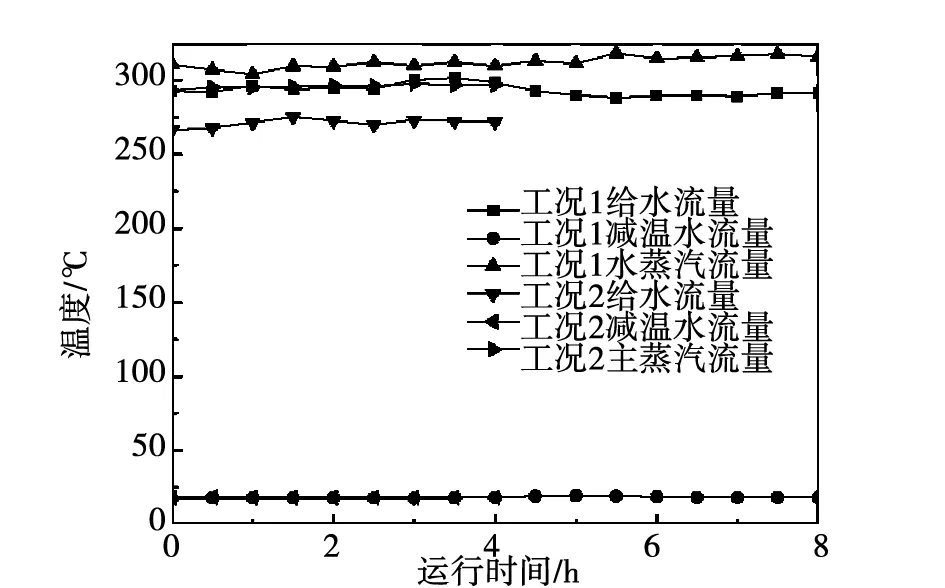

图5 1#锅炉试验工况汽水流量随时间变化

图6 2#锅炉试验工况汽水流量随时间变化

4.3 工质运行参数

图5~图6为2台锅炉汽水流量随时间的变化。由图可见,2台锅炉的汽水流量相对稳定,2个工况下减温水流量波动基本重合。从烟气和工质相对稳定的运行参数来看,试验燃用煤和石油焦混合物掺混相对均匀,混合燃料成分波动较小。

4.4 污染物排放

4.4.1 SO2排放

试验工况下2台锅炉的石灰石加入量约5 t/h。1#锅炉SO2平均排放浓度为538.57 mg/m3,工况1的Ca/S摩尔比为1.96,脱硫效率为89.26%;工况2的Ca/S摩尔比为2.01,脱硫效率为89.59%。2#锅炉SO2平均排放浓度为662.86 mg/m3,工况1的Ca/S摩尔比为1.93,脱硫效率为86.85%;工况2的Ca/S摩尔比为2,脱硫效率为86.59%。可见,2台锅炉脱硫效率较高,炉内SO2排放浓度满足设计要求,但仍然很高。因此,锅炉尾部安装了一套湿法脱硫系统,保证SO2的最终排放满足GB13223-2011所规定小于200 mg/m3的要求。

2台锅炉的石灰石通过旋风分离器回料腿的给料口加入,石灰石在回料腿内经过高温灰煅烧后,形成的高活性多孔CaO进入炉膛进行脱硫反应,在最佳Ca/S摩尔比为2左右时[10],具有较高的脱硫效率和较低的SO2排放。

4.4.2 NOx排放

1#锅炉在床温862.9~880.6℃、排烟处过量空气系数1.18~1.2条件下,NOx平均排放浓度为45~84 mg/m3;2#锅炉在床温877.3~890.7℃、排烟处过量空气系数1.15~1.19条件下,NOx平均排放浓度为51~97 mg/m3,均满足GB 13223-2011所规定小于100 mg/m3的排放要求。

4.5 灰渣含碳量

1#锅炉工况1炉渣可燃物含量和飞灰可燃物含量平均值分别为6.9%和20.82%,工况2炉渣可燃物含量和飞灰可燃物含量平均值分别为6.83%和20.97%;2#锅炉工况1炉渣可燃物含量和飞灰可燃物含量平均值分别为2.78%和17.68%,工况2炉渣可燃物含量和飞灰可燃物含量平均值分别为2.49%和18.12%。2台锅炉的飞灰可燃物含量都明显偏高。1#锅炉灰渣可燃物含量比2#锅炉灰渣可燃物含量高。这是由于1#锅炉炉内温度相对较低,入炉燃料相对较差,且分离器没有明显的后燃,都导致1#锅炉灰渣含碳量高于2#锅炉。建议提高旋风分离器效率,尽可能的捕捉细小颗粒,同时使用尾部飞灰再循环装置。飞灰再循环不仅可以降低飞灰含碳量,提高锅炉效率,还可以提高钙利用率,降低SO2的排放量[2]。

5 结论及建议

(1)试验期间2台锅炉炉内密相区温度分布较为均匀,烟气循环系统各点温度相对稳定,工质流量波动范围在±3%内,符合测试要求。

(2)在额定运行工况下,1#、2#锅炉平均热效率分别为89.22%、90.70%,在日常运行负荷工况下平均热效率分别为88.10%,89.88%。能效试验值均低于锅炉设计值。

(3)混合燃料中细粉颗粒较多,导致2台锅炉的飞灰可燃物含量较高,这是锅炉热工性能试验效率低于设计效率的主要原因。建议提高旋风分离器效率,尽可能的捕捉细小颗粒,同时使用尾部飞灰再循环装置。

(4)采用炉内添加石灰石脱硫,2台锅炉Ca/S摩尔比为2.0左右, 1#锅炉SO2平均排放浓度为538.57 mg/m3,脱硫效率超过89%;2#锅炉SO2平均排放浓度为662.86 mg/m3,脱硫效率超过86%。通过增设尾部湿法脱硫装置,可进一步降低SO2排放浓度并满足现行的排放标准。2台锅炉NOx平均排放浓度较低,均能满足现行的排放标准。

[1]邓雨生.410 t/h循环流化床锅炉混烧石油焦油页岩热力性能试验分析[J].动力工程,2011,31(6):410-415.

[2]段伦博,陈晓平,梁财,等.以煤焦混合物为燃料的循环流化床锅炉SO2排放特性[J].化工学报,2008,59(3):728-734.

[3]王纯良.循环硫化床国内外现状分析[J].节能技术,2011,29(2):143-147.

[4]刘德昌,沈伯雄,等.烧高硫石油焦循环床锅炉的技术发展[J].动力工程,2000,20(1):507-510.

[5]沈伯雄,刘德昌,等.石油焦燃料及其循环流化床燃烧技术[J].石油炼制与化工,1999,30(3):25-29.

[6]张言公.石油焦及其循环流化床锅炉技术介绍[J].石油化工设备技术,2001,22(2):30-34.

[7]I.f.Abdulally,K.Reed,Experience update of firing waste fuels in FOST ER WHEELERps Circulating Fluidized Bed Bolers[A].In Proceeding of 13th Int ernational Conference on Fluidized Bed Combustion[C].1995:753-765.

[8]Michael G.Allist on,Samuel G.Probst,et al.Experience with the combustion of alternate fuels in a CFB pilot plant[A].In Proceeding of 13th International Conference on Fluidized Bed Combustion[C].1995:745-751.

[9]DonM.Zierold,Randy W.Voyles, NISCO cogeneration facility[A].In Proceeding of 12th International Conference on Fluidized Bed Combustion[C].1993,(1):501-510.

[10]韩松,赵长遂,等.循环流化床锅炉掺烧石油焦的SO2排放特性研究[J].锅炉技术,2004,35(5):74-78.

ThermalPerformanceTestingandAnalysison310t/hCFBBoilerBurningMixedFuelofCoalandPetroleumCoke

CHENG Zhu-jing,GUAN Jian,WANG Long,WANG Zhao,LIU Guo-feng

(China Special Equipment Inspection and Research Institute, Beijing 100013, China)

Thermal performance tests were carried out on two 310 t/h circulating fluidized bed (CFB) boilers. A series of parameters such as gas temperature, steam flow, carbon content in the ash residue as well as flue gas emission were analyzed in this paper. Both two CFB boilers were burning with mixed fuels of coal and petroleum coke while limestone was added into the boiler for desulfurization. The 1# and 2# boilers’ thermal efficiency respectively reached to 89.22% and 90.70% for rated load,and 88.10% and 89.88% for daily operation load. The temperature in dense phase zone was evenly distributed, and bed temperature, inlet temperature of separator, temperature of material-returning leg and the exhaust gas temperature kept stable. Main steam flow, feed-water flow and attemperation water flow fluctuated slightly. Flue gas emissions were effectively under control. The study results had reference values for design and operation of CFB boiler burning mixed fuels of coal and petroleum coke.

circulating fluidized bed;burning mixed fuels of coal and petroleum coke;thermal performance testing;thermal efficiency

2013-09-18修订稿日期2013-11-02

程竹静(1981~),女,硕士研究生,工程师,主要从事锅炉节能环保研究。

TK227.1

A

1002-6339 (2014) 01-0069-04