燃气涡轮静叶冷却结构设计流程及分析

, ,

(哈尔滨工业大学 能源科学与工程学院,黑龙江 哈尔滨 150001)

燃气涡轮静叶冷却结构设计流程及分析

王晋声,罗磊,王松涛

(哈尔滨工业大学 能源科学与工程学院,黑龙江 哈尔滨 150001)

为了快速设计一套涡轮静叶的冷却结构,采用单元设计法、管网计算、三维导热计算方法对某型涡轮第一级静叶进行内部冷却结构设计。设计结果表明:管网计算设计得到第一级静叶冷却结构的实际冷气量为7.28 g/s,略小于设计最大值7.8 g/s。最大无量纲壁温为0.98,小于设计允许的最大无量纲壁温1;三维温度场计算表明,叶片表面平均无量纲温度0.876,冷却效率为0.530。

涡轮;冷却;管网计算;三维温度场计算;效率

0 引言

目前燃气涡轮发动机性能提高主要是通过提高燃气的涡轮入口温度来实现的,而燃气的温度往往远超过叶片材料的许用温度[1]。因此必须采取冷却措施对涡轮叶片加以保护,在众多的冷却方式中,气膜冷却已经被广泛应用,成为一种重要的冷却方式,因而准确预估气膜冷却效果对燃气轮机涡轮叶片的设计有至关重要的作用。

随着CFD商业软件的发展,设计人员借助全三维气热耦合计算对涡轮传热进行了大量的研究[2-3]。但商业软件运算时有计算周期长,计算量大的缺点,因此在初步设计中效率较低。

本文以某型涡轮第一级静叶为研究对象,对该静叶的气膜孔进行了简单的冷气与主流一体化设计,运用自主开发的单元设计法程序、管网计算程序[4-5]以及1+3维温度场设计程序[6]进行导热计算[7],得到叶片表面温度分布结果,对设计进行评估。

1 一维管网计算设计及结果分析

在涡轮第一级静叶的冷却结构设计中,采用了哈尔滨工业大学发动机气体动力研究中心自主开发的冷却结构参数化程序即“单元设计法”和气冷涡轮冷却设计管网程序。通过一系列参数化方法将气冷涡轮内部冷却通道和相应组件如气膜孔、冲击孔等结构设计出来,并将其几何数据无缝链接到管网程序中进行后续计算,或通过输出程序输出到UG中进行实体造型,这样保证了管网计算与实际模型的对应性,并适当降低了对设计者的UG造型能力的要求。

气冷涡轮的气动计算采用标准k-ε模型,而标准k-ε模型进行叶片换热计算会存在较大误差。基于全湍流假设的湍流模型不能够准确地模拟边界层的转捩,如高雷诺数k-ε湍流模型和低雷诺数k-ω湍流模型。因此,为了准确模拟边界层转捩问题,必须选用合适的转捩模型。大量研究表明,采用k-ωSST模型、并采用-Re转捩模型会得到较准确的叶片表面换热计算结果。由于k-ωSST模型的计算资源消耗大、计算稳定性也不如标准k-ε模型,因此在外换热计算中,根据气动计算得到的各列叶栅进出口参数分布分别进行单列叶栅的外换热计算。进行单列叶栅外换热计算时叶片与端壁不添加冷气喷出边界,并且第一层网格厚度要足够小,以保证SST模型的计算要求。

每列叶栅的换热计算需要进行两次,第一次计算叶片表面设定为绝热,可以计算得到叶片表面压力与绝热燃气温度分布;第二次计算叶片表面设定为第一类边界条件,计算得到热流密度分布;根据绝热燃气温度分布与热流密度分布可以折算出叶片表面的换热系数分布。

1.1 一维管网计算设计

为了实现冷却结构的快速评估,并对冷却结构进行方案设计,提出了一维管网计算方法。该计算方法通过添加不同冷却结构的流动与换热的经验公式,计算这些公式得到结果,因此,从计算方法来说,这是一种一维的经验计算方法。由于其依靠经验公式,因此其计算所需要的资源消耗量相对较少,且计算速度快。管网计算的控制方程包括连续性方程、动量方程和能量方程。

通过简化管网的计算求解过程,将控制方程离散为线性方程求解,该过程分为两部分完成。将连续性方程与动量方程一起求解,构成压力平衡计算;节点与节流单元能量方程的求解称为温度平衡计算,每计算一次温度平衡计算,求解一次压力平衡计算。

气膜孔中冷气直接喷入到燃气主流中,此时燃气对叶片表面温度的影响主要体现在燃气恢复温度和外壁面换热系数上。因此在进行有气膜孔的管网计算中,必须添加气膜修正,气膜修正主要是在每次温度平衡计算后对燃气温度与外壁面换热系数分布进行修正。

1.2 一维管网计算设计结果分析

1.2.1 一维管网设计

采用了两腔设计,这样能够有效利用冷气并能够为气膜孔合理分配冷气;在壁厚方面,为了使静叶冷却结构加工方便,径向采用等壁厚设计,弦向采用变壁厚设计。叶片前缘直接面临主流高温燃气,因此前缘同时采用高效冲击冷却和气膜冷却。叶片前缘部分前腔布置冲击衬套,为了减小冲击孔流阻,冲击孔直径选为0.5 mm,使冷气从冲击冷却孔射流而出时具有较大的动量冲击内壁面;前腔冲击孔的横纵间距为2.4 mm,衬套厚度为0.5 mm,其到叶片内表面距离0.6 mm;在后腔尾部布置了5排圆柱扰流肋以增大扰流,强化换热,扰流柱肋的直径为1.2 mm,流向间距2 mm,径向间距2 mm。在叶片表面布置了6列气膜冷却孔,为了避免堵塞问题,气膜孔直径相对较大,取0.5 mm或0.6 mm,同时采用了复合角度设计并在前期进行了孔的优化设计。冷却时,进气边的冷气从叶根进入冲击衬套,冲击叶片内表面后经由5列气膜冷却孔和前后腔间的节流孔流出;出气边的冷气前腔进入冲击叶片内表面后,一部分经由1列压力侧气膜冷却孔流出,另一部分流经尾缘圆柱扰流柱以冷却尾缘内部,尾缝宽度0.45 mm。

设计得到第一级静叶冷却结构的实际冷气量为7.28 g/s,略小于设计值7.8 g/s。同时,第一级静叶的冷却结构设计有以下几方面特点:

(1)设计中采用了小冷气量设计,通过反复调整,确定了最佳冷气分配,且在设计前进行了简单的冷气与主流一体化设计,这样能够使叶片表面多数区域可以被气膜覆盖,使叶片有较高的冷却效率,气膜冷却对叶片降温的贡献明显大于内部冷却;

图1 第一级静叶冷却结构气膜计算

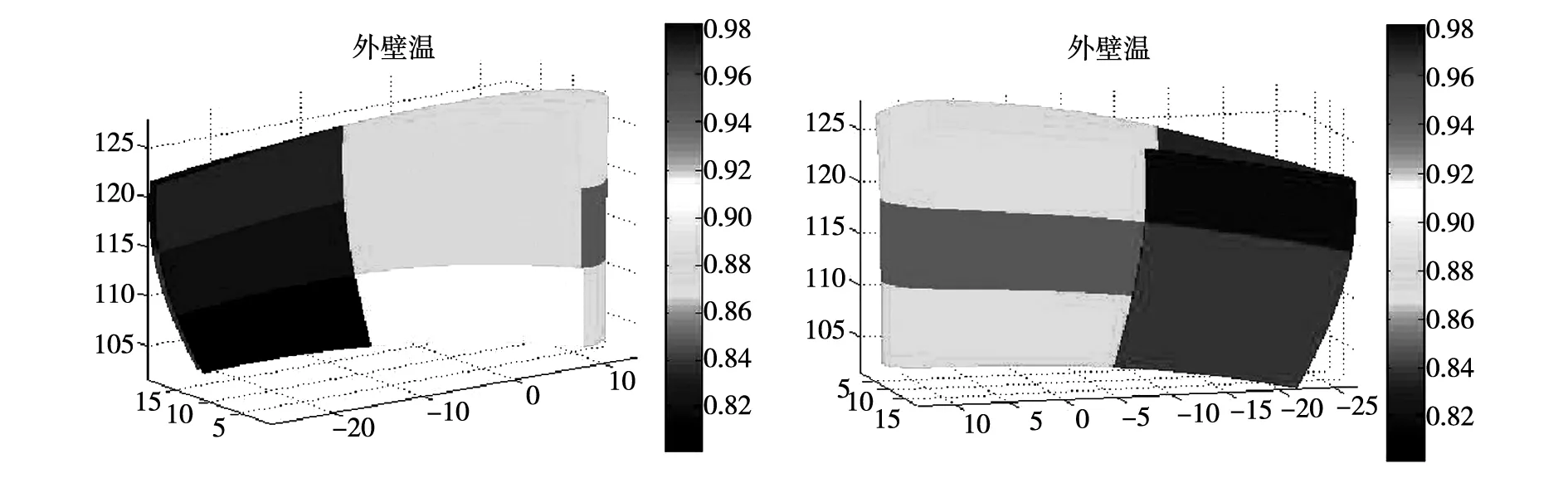

图2 外壁温

(2)两腔设计以及冲击冷却设计能够控制冷却结构内压力与流量分配,既保证了气膜冷气能够流出,又避免了气膜冷气量过大,尤其是保证了在小冷气量情况下,气膜孔冷气与尾缘劈缝冷气的合理分配;

(3)大冲击孔直径设计使得气膜冷却孔压降分配较大,保证了足够的排气裕度,冲击冷却孔直径与间距进行了反复调整,既保证了较好的冲击冷却效果,又控制了冷气流量与压力。

1.2.2 设计计算结果分析

图1给出了第一级静叶气膜修正计算得到的无量纲燃气温度与换热系数分布,管网计算中,气膜修正计算仅仅是将叶片表面燃气恢复温度以及换热系数进行修正,从图中可以看出,当冷气从气膜冷却孔喷出以后,在叶片表面分布较为均匀,设计合理。叶片前缘表面形成气膜覆盖后,燃气温度已经大幅度降低,这说明,气膜覆盖效果较好。

无量纲方式以耐受温度为参考,无量纲定义式为

(1)

式中T——绝对温度;

TM——耐受温度;

叶片表面外壁温如图2所示。在叶片前缘高温区域,壁面温度在叶片的正常工作范围内,叶片平均无量纲壁温为0.869,最大无量纲壁温为0.98。在叶片尾缘吸力侧区域存在一个高温区,但在压力侧尾缘区域却存在一个低温区,这主要是因为在管网计算中,忽略了吸力面与压力面之间的传热。

在图3中,由叶片内部流体域换热系数分布和热流密度分布可以看出,在尾缘由扰流柱的劈缝区域,换热系数以及热流密度较低,一方面是由于尾缘区域冷气流量较小,无法产生较强的扰流,另外一方面是由于经验公式的不精确性,因此在后续工作中管网计算模型的修正以及经验公式的校核是十分需要的。

图3 第一级静叶冷却结构气膜修正换热系数(W/m2K)

2 三维温度场计算结果分析

一维管网计算得出的数据是由经验公式计算得出的,同时温度分布与节流单元的分割有关,即每个节流单元的吸力面或压力面的温度设为定值,因此管网计算中并不能准确模拟实际温度场分布,尤其是对于温度梯度很大的区域。三维温度场计算解决了这个问题。三维温度场计算的边界条件取自管网计算中的相关边界参数,并从管网计算所用的“单元设计法”设计模型中提取建立网格所用的相关模型数据,这样保证了三维温度场计算与实际模型的一致性;同时网格划分采用自动生成技术,所有的建模以及网格生成均采用自编程序,因此可以快速评估温度场。管网计算能得到叶片内部冷气通道表面的冷气温度与换热系数分布,而在有气膜冷却时,气膜修正计算程序能够得到考虑冷气掺混后的燃气温度与换热系数分布。由于采用了参数化设计方法,叶片冷气通道计算网格能够快速生成。以叶片内外第三类边界换热数据和光滑通道计算网格为基础,即可进行气冷叶片的三维温度场计算,进而得到叶片的三维温度分布。

2.1 网格生成

图4 叶片固体域的网格自动生成

本章介绍的网格自动生成程序思路为:提取自单元设计法中所获得的光滑内部冷气通道数据,然后补充网格在各个方向的布点数量,完成网格分块,最后通过网格输出程序cfxexport3网格输出程序生成*.cfx5网格文件。

2.2 计算模型

计算采用ANSYS公司下的CFX软件包,在CFX中,控制方程在固体域中没有流动,可以将控制方程中的对流项和扩散项删除,而在固体区域中传热方式只有热传导,所以固体区域能量守恒方程可以化为

(2)

计算采用固体温度计算的Thermal Energy换热模型,内外壁面给定第三类边界条件,即温度与换热系数。计算网格总数为245 440,叶片厚度方向网格层数为8。

2.3 计算分析

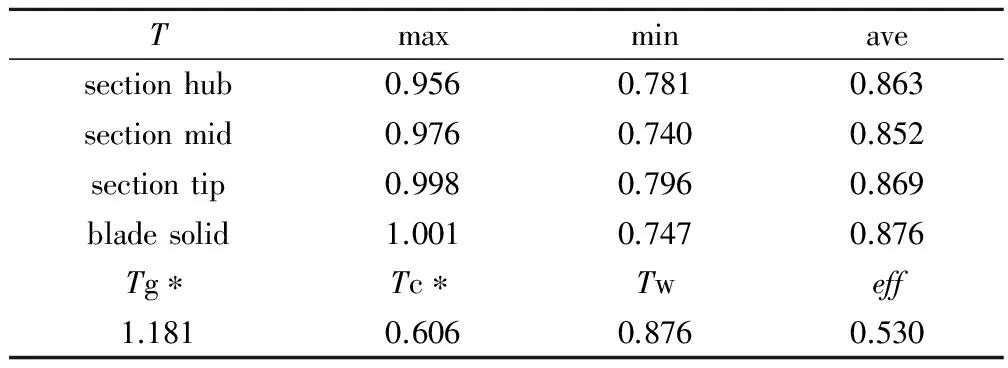

表1给出了第一级静叶三维导热计算得到的无量纲温度与冷却效率。

表1 第一级静叶温度与冷却效率

图5给出了内外壁面温度分布图,在叶片尾部出现高温区,而叶片前缘区域温度分布较为合理,这与冷气流量分布密切相关。在前缘区域有较大的气膜冷却冷气流量,冷却效率较高,尾缘区域冷气流量虽然不小于气膜冷却冷气流量,但是冷却效果远远不如气膜冷却。

叶片绝大部分区域的温度能够满足要求,但是吸力侧尾缘存在较大的高温区,计算结果出现这一现象的原因有SST模型可能会略高估计这一区域的局部换热,且在三维导热计算中没有考虑到内部圆柱扰流柱的增大换热面积效应,导致叶片温度计算值偏高。

图5 内外壁面温度分布图

3 结论

通过对燃气涡轮第一级静叶冷却结构进行相关设计。运用哈尔滨工业大学自主开发的单元设计法程序、管网计算程序以及1+3维温度场设计程序对该设计得到的静叶温度场及相关数据进行分析,得到以下结论:

(1)管网计算表明第一级静叶冷却结构的实际冷气量为7.28 g/s,略小于设计值7.8 g/s。叶片平均无量纲壁温为0.869,最大无量纲壁温为0.98,小于设计允许的最大无量纲壁温1。

(2)三维温度场计算表明,叶片表面平均无量纲温度0.876,冷却效率为0.530,叶片绝大部分区域的温度能够满足要求,吸力侧尾缘高温区是由于SST模型可能会略高估计这一区域的局部换热以及导热计算中没有考虑内部圆柱扰流柱的增大换热面积而导致的。

(3)采用单元设计法、管网计算及三维温度场计算可以快速得到包括流量、壁面温度、换热系数等主要设计参数,便于初步设计,减少设计的盲目性。

[1]倪萌,朱惠人,裘云,等.航空发动机涡轮叶片冷却技术综述[J].燃气轮机技术,2005,18(4):25-37.

[2]Mazur. Z., Hernandez-Rossette. A., Garcia-Illescas. R, et al. Analysis of conjugate heat transfer of a gas turbine first stage nozzle[R].ASME Paper,GT2005-68004.

[3]Takahashi. T, Watanabe. K, Sakai. T. Conjugate heat transfer analysis of a rotor blade with rib-roughened internal cooling passages[R].ASME Paper,GT2005-68227.

[4]王松涛,迟重然,温风波,等.涡轮动叶冷却结构设计方法Ⅰ:参数化方法[J].工程热物理学报,2011:581-584.

[5]迟重然,温风波,王松涛,等.涡轮动叶冷却结构设计方法Ⅱ:管网计算[J].工程热物理学报,2011:933-936.

[6]迟重然.气冷涡轮叶片的传热设计[D].哈尔滨:哈尔滨工业大学,2010.

[7]Jen H F,Sobanik J B.Cooling Air Flow Characteristics in Gas Turbine Components[R].American Society of Mechanical Engineers Paper,No.81-GT-76,1980.

TheProcessandAnalysisofCoolingStructureDesigninGasTurbineStatorBlade

WANG Jin-sheng,LUO Lei,WANG Song-tao

(School of Energy Science and Engineering,Harbin Institute of Technology, Harbin 150001, China)

To design a cooling structure for gas turbine stator blade quickly, cell design method, pipe network calculations and three demission heat transfer calculations were introduced to the cooling structure design of a certain type of turbine in the first stator stage. The results show that: by pipe network calculations, the actual cool air flow rate in first stage stator blades was 7.28 g/s, which was slightly less than the design maximum 7.8 g/s. The highest dimensionless temperature on blades was 0.98, less than the permissible maximum 1; three demission heat transfer calculations indicate the average dimensionless temperature was 0.876, cooling efficiency was 0.530.

turbine; cooling; pipe network calculations; three demission heat transfer calculations; efficiency

2013-05-13修订稿日期2013-06-19

国家自然科学基金委创新研究群体科学基金(51121004)。

王晋声(1989~),男,硕士研究生,研究领域为气冷涡轮叶片气动与传热设计。

V235.1

A

1002-6339 (2014) 01-0055-05