多晶硅副产物二氯二氢硅的应用研究

石何武 杨永亮 汤传斌 肖荣晖 严大洲

(中国恩菲工程技术有限公司, 北京 100038)

多晶硅副产物二氯二氢硅的应用研究

石何武 杨永亮 汤传斌 肖荣晖 严大洲

(中国恩菲工程技术有限公司, 北京 100038)

主要针对多晶硅生产过程的副产物二氯二氢硅在还原、氢化、反歧化等工序中的应用进行研究,以期通过合适的处理方法提高多晶硅生产过程中的原料利用率并进一步降低多晶硅的生产成本。

多晶硅; 二氯二氢硅; 反歧化; 冷氢化; 还原

多晶硅作为信息化产业和太阳能光伏产业的基础原材料,在现代能源领域有着不可替代的作用。改良西门子生产工艺所产多晶硅占多晶硅市场份额的85%以上[1]。随着生产技术水平的不断提升,其流程得到进一步的优化,能耗逐步降低,但该生产工艺过程中的三氯氢硅合成、四氯化硅氢化以及三氯氢硅还原等工序均会产生一定量的副产物二氯二氢硅。二氯二氢硅化学性质活泼,危险性极高,表现为易燃易爆,与空气混合后在很宽的浓度范围内均可爆炸,是多晶硅生产中最危险的过程产物之一[2]。如何有效地处理二氯二氢硅是多晶硅生产企业最为关注的焦点。很多企业采用简单的水解、中和等措施无法有效地处理二氯二氢硅。造成硅、氯等元素损失的同时还存在很大的安全隐患并对环境造成污染。

本文主要研究二氯二氢硅的有效回收利用,旨在提高多晶硅生产过程中硅、氯等元素的利用效率从而有效降低多晶硅生产成本和物料消耗。通过合理的回收利用方法解决了二氯二氢硅的安全贮存性问题及其环境污染问题,真正实现了改良西门子工艺的零排放目标。

1 二氯二氢硅处理方法简介

针对改良西门子多晶硅生产工艺的特性,二氯二氢硅的主要处理方法有二氯二氢硅进还原、二氯二氢硅进氢化、二氯二氢硅反歧化和二氯二氢硅生产硅烷气等。

1.1 二氯二氢硅进还原

二氯二氢硅进还原是指将二氯二氢硅直接通入到还原炉进行多晶硅的气相沉积反应得到多晶硅,具体反应方程式如式(1),或是将二氯二氢硅按一定比例添加到三氯氢硅中进入到还原炉内进行多晶硅气相沉积反应得到多晶硅,反应方程式如式(2)~(4)。由于在生产过程中二氯二氢硅产量较少且性质活泼,很少单独通入到还原炉内进行多晶硅气相沉积反应,故将其添加到三氯氢硅中进入到还原炉内生产多晶硅,从而提升多晶硅沉积速率,提高还原一次转化率,降低还原物耗。

SiH2Cl2(g) =Si(s)+HCl(g)

(1)

4SiHCl3(g) =Si(s)+3SiCl4(g) +2H2(g)

(2)

SiHCl3(g)+H2(g)=Si(s)+HCl(g)

(3)

2SiHCl3(g)=SiH2Cl2(g)+ SiCl4(g)

(4)

1.2 二氯二氢硅进氢化

二氯二氢硅进氢化主要是指在氢化处理副产物四氯化硅的过程中,通入适量的二氯二氢硅,抑制冷氢化反应过程中的副反应,从而有效的提升系统转化效率,反应方程式如式(5)~(6)。

Si(s)+2H2(g)+3SiCl4(g)=

4SiHCl3(g)(主反应)

(5)

Si(s)+2H2(g)+SiCl4(g)=

2SiH2Cl2(g)(副反应)

(6)

1.3 二氯二氢硅反歧化

二氯二氢硅反歧化利用了化学反应方程式的逆反应。方法是将二氯二氢硅与一定配比的四氯化硅通入到特定反应器内,在催化剂的作用下发生反应,从而生成多晶硅气相沉积用的原料三氯氢硅,反应方程式如式(7)。二氯二氢硅的反歧化可以有效处理二氯二氢硅和四氯化硅,真正实现了多晶硅生产的零排放且提高了硅元素的利用率。

SiH2Cl2(g)+ SiCl4(g)= 2SiHCl3(g)

(7)

1.4 二氯二氢硅生产硅烷气

随着硅烷气在集成电路制造、太阳能电池及涂膜反射玻璃等领域的广泛应用,其需求量也日益剧增,各种生产硅烷气的方法相继得到关注。二氯二氢硅可以作为硅烷气的生产原料,其反应方程式如式(8),该方法可以生产高附加值的硅产品,有利于拓宽硅产业链,提高企业的抗风险能力。

3SiH2Cl2(g) = 2SiHCl3(g) + SiH4(g)

(8)

1.5 二氯二氢硅的其他处理方法

二氯二氢硅还可以用来制备氮化硅[3],反应方程式如式(9)。氮化硅用途广泛,其不仅可以用在集成电路工艺中,还可以用在多晶硅还原炉配件中,例如氮化硅卡瓣、底座等,是处理二氯二氢硅的一种新途径。

3SiH2Cl2(g)+4NH3(g)=

6HCl(g)+Si3N4(g)+6H2(g)

(9)

另外,二氯二氢硅还可以用来制备二氧化硅薄膜。此薄膜在半导体器件工艺中是一种较好的钝化保护方式。通过各种化学方法对二氯二氢硅加以利用,有效降低了其对环境的污染。

2 二氯二氢硅的应用研究

对二氯二氢硅进还原、二氯二氢硅进氢化及二氯二氢硅的反歧化在生产过程中的实际效果进行分析,结合Aspen Plus模拟软件摸索出了更利于生产过程中二氯二氢硅的应用条件,从而指导实际生产。

2.1 二氯二氢硅进还原研究

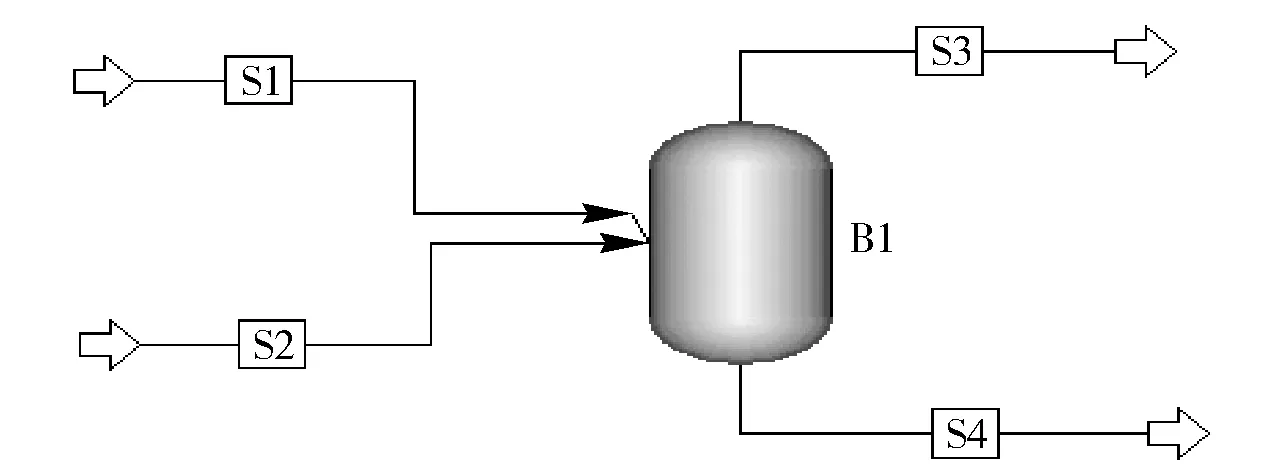

通过添加二氯二氢硅到三氯氢硅中可供还原炉进行多晶硅沉积用。通过Aspen Plus软件计算可知,随着二氯二氢硅添加量的变化,汽化器的控制温度也随之发生改变,流程如图1所示。

图1 混合气生产流程图

如图1所示,物料S1氢气和物料S2添加有二氯二氢硅的三氯氢硅一同进入到设备B1并在外加热源的作用下充分混合汽化,其产物S3混合气供还原炉进行气相沉积多晶硅。设备B1的控制温度随物流S2中添加二氯二氢硅的数量变化,其添加比例及温度变化情况如表1所示。

表1 二氯二氢硅添加量对设备B1控制温度的影响

随着二氯二氢硅添加比例的不同,多晶硅还原一次转化率及还原直接电耗均会发生相应变化。在二氯二氢硅添加比例合适的情况下,还原直接电耗能够降低3~8 kW·h/kg-Si,还原一次转化率可提升0.1%~1.2%。大量的生产实验验证,三氯氢硅中添加2%~10%的二氯二氢硅是合适的。当该比例进一步增加后,生产过程中二氯二氢硅的热分解过分剧烈而导致大量无定型硅生成,其附着在还原炉底盘与硅棒之间,使还原炉在运行过程中报接地故障,从而导致其无法稳定运行,甚至导致整炉缺相而使还原炉提前停炉,不能按照生产设定周期运行,从而增加了还原电耗。

另外,各物料在还原炉内发生的复杂化学反应中都存在一个平衡浓度。通入二氯二氢硅在一定程度上抑制了还原炉内副反应的发生,同时在还原炉内沉积生成多晶硅,从而提高了硅元素的利用率,降低了还原生产物耗。

2.2 二氯二氢硅进氢化研究

二氯二氢硅在冷氢化工艺系统中主要起抑制副反应的作用。因为在氢化反应系统中三氯氢硅、二氯二氢硅及四氯化硅之间存在平衡浓度,当适量的二氯二氢硅通入系统后,四氯化硅转化成三氯氢硅的几率增大,从而提升了氢化系统的一次转化率,利于副产物二氯二氢硅和四氯化硅的处理。二氯二氢硅的添加比例与氢化转化率的变化关系如图2所示。

图2 氢化一次转化率随DCS变化趋势图

同时二氯二氢硅通入到氢化系统后为其补充了部分硅元素,因此随着二氯二氢硅添加量的不同,氢化系统中硅粉单耗也呈不同的变化趋势,如图3所示。

氢化系统二氯二氢硅的通入量并不能无限的增加,因为二氯二氢硅的化学性质活泼,而氢化系统中供料温度相对较高,如果二氯二氢硅的添加量太大,会导致二氯二氢硅在输送过程中沉积在管道内壁,使得系统容易堵塞,因此二氯二氢硅的通入量控制在2%~8%以下。

图3 二氯二氢硅添加量对硅粉单耗的影响

2.3 二氯二氢硅反歧化研究

二氯二氢硅反歧化工艺流程如图4所示,物料S1四氯化硅和物料S2二氯二氢硅按一定配比进入设备B1内充分混合,物料S3二氯二氢硅与四氯化硅的混合物被输送到设备B2内进行反歧化反应。设备B2内装填有供二氯二氢硅和四氯氢硅反应的催化剂,反应得到的产品从塔顶分离出来,过量的四氯化硅从塔底经泵再输送回来供系统使用。如何提高反歧化系统中二氯二氢硅的一次转化率?借助Aspen Plus软件进行分析,计算出设备B2的操作温度和压力,通过实际生产进行验证,再修正模拟输入参数,最终获得了设备B2的操作条件。

通过Aspen Plus软件的模拟研究得控制歧化反应器的反应温度在45~50 ℃,压力在0.3~0.5 MPa较合适。在此工艺条件下,二氯二氢硅的转化率能达到95%以上。通过实际生产验证,二氯二氢硅反歧化系统能够较好的实现二氯二氢硅和四氯化硅的处理。通常生产过程中四氯化硅过量,可保证二氯二氢硅在较高的一次转化率下反应。二氯二氢硅反歧化工艺中采用了有机合成催化剂,故必须严格控制反应温度,以保证催化剂的活性。

图4 二氯二氢硅反歧化工艺流程简图

3 结论

(1)在二氯二氢硅进还原的工艺系统中,二氯二氢硅添加比例在2%~10%比较合适。此时生产系统稳定,能耗和物料消耗较低。

(2)在二氯二氢硅进氢化的工艺系统中,二氯二氢硅的添加比例应控制在2%~8%以内。该比例不仅能够很好的控制氢化系统中的副反应,还可提升氢化系统的一次转化率从而降低氢化系统硅粉单耗。

(3)在二氯二氢硅的反歧化工艺中,在控制合适的温度和压力以保证催化剂活性的前提下,二氯二氢硅的一次转化率可达95%以上。

[1] 梁俊吾.电子级多晶硅的生产工艺[J].中国工程科学,2000,2(12):36-38.

[2] 张耀平.反应精馏技术在二氯二氢硅逆歧化反应中的应用[J]. 内蒙古石油化工,2013,13.

[3] 孙福楠.高纯二氯二氢硅的生产和应用[J]. 化工新型材料,1996,11:27-28.

综合要闻

李克强:以PM2.5和PM10治理为突破口出重拳强化污染防治

2014年3月5日,第十二届全国人民代表大会第二次会议在北京人民大会堂开幕。李克强总理代表国务院向大会作政府工作报告。

李克强指出,生态文明建设关系人民生活,关乎民族未来。雾霾天气范围扩大,环境污染矛盾突出,是大自然向粗放发展方式亮起的红灯。必须加强生态环境保护,下决心用硬措施完成硬任务。

出重拳强化污染防治。以雾霾频发的特大城市和区域为重点,以细颗粒物(PM2.5)和可吸入颗粒物(PM10)治理为突破口,抓住产业结构、能源效率、尾气排放和扬尘等关键环节,健全政府、企业、公众共同参与新机制,实行区域联防联控,深入实施大气污染防治行动计划。今年要淘汰燃煤小锅炉5万台,推进燃煤电厂脱硫改造1 500万kW、脱硝改造1.3亿kW、除尘改造1.8亿kW,淘汰黄标车和老旧车600万辆,在全国供应国四标准车用柴油。实施清洁水行动计划,加强饮用水源保护,推进重点流域污染治理。实施土壤修复工程。整治农业面源污染,建设美丽乡村。我们要像对贫困宣战一样,坚决向污染宣战。

首批再生铅准入企业名单将公布

为推进铅酸蓄电池回收基金制度设计,探索生产者责任延伸制度新模式,实施好再生铅企业准入公告,中国有色金属工业协会再生金属分会于2014年2月28日在江苏徐州组织召开了铅酸蓄电池回收基金制度研讨会,并对首批申请再生铅行业准入的四家再生铅企业进行了专家评审。

工业和信息化部节能司刘文强处长、王孝洋副处长,财政部综合司魏岩处长,环境保护部污防司周奇,再生金属分会副会长兼秘书长王吉位分别介绍了开展铅酸蓄电池回收基金制度研究的背景和工作思路,基金制度成功案例及相关政策,铅酸蓄电池和再生铅环保核查进展安排,涉铅行业重金属污染防治政策和工作部署,《再生铅行业准入条件》相关申报要求等。会议重点就铅酸蓄电池回收基金制度进行了研究讨论,中国再生资源回收利用协会汇报了《废旧铅酸蓄电池回收处理基金化管理机制研究》阶段性成果,与会代表围绕铅酸蓄电池回收基金制度,积极建言献策,提出很多有针对性、可操作性强的意见建议。

在再生铅行业准入专家评审会上,由省级工业和信息化主管部门向工信部正式推荐申报的四家再生铅行业企业参加了评审。申报企业参照《再生铅行业准入公告申请报告》格式,结合准入条件要求,详细阐述了企业各项情况,并提供了佐证材料。评审专家结合申报企业汇报情况进行了针对性质询,听取了答辩意见,并形成了专家组综合评审意见。为了体现评审工作的公开、公正、透明,本次评审工作创新模式,采取敞开式评审会议形式,除首批四家申报企业参加评审外,会议邀请的政府部门领导、重点再生铅和铅酸蓄电池企业都全程参会,对于继续推进《再生铅行业准入条件》实施,以及行业企业间交流合作、铅酸蓄电池和再生铅上下游联动发展提供了很好的平台。

与会领导、专家和代表还参观考察了江苏新春兴再生资源有限责任公司,并对企业现场环境管理水平进行了评价,近期还将组织对另外三家再生铅企业进行现场审核。届时,工信部、环保部将以联合公告的形式向全社会发布通过环保核查、行业准入审核的再生铅企业(公示)名单。

湖南发行67亿元专项债券治理湘江重金属污染

2014年3月3日,湖南省环保厅发布消息,自2013年6月发行湘江流域重金属污染治理专项债券以来,截至今年2月,湖南已成功发行重金属污染治理专项债券67亿元,有效弥补了湘江流域重金属污染治理资金缺口,这也是国内首个发行重金属污染治理专项债券的省份。

湘江流域重金属污染治理,是湖南省乃至全国重金属污染防治重点。2011年3月,国家正式批复《湘江流域重金属污染治理实施方案》,这是全国第一个由国务院批复的区域性重金属污染治理试点方案。为有效缓解重金属污染治理资金难题,该省积极探索、建立吸引社会资本投入生态环境保护的市场化机制,于2013年在全国首次发行重金属污染治理专项债券。

据介绍,湘江流域重金属污染治理专项债券,以市级政府设立的投融资公司为平台,发行时限7年。债券利率随市场情况而定,采取双向询价的方式确定利率,债券购买方一般为机构投资者。债券每年付息一次,分次还本,在债券存续期的第3年至第7年末,每年分别偿还本金的20%,当期利息随本金一起支付。

湘江流域重金属污染治理专项债券发行得到社会认可。目前已有衡阳市本级、湘潭市本级、郴州市苏仙区、郴州高新区4家分别发行重金属污染治理专项债券16亿元、18亿元、15亿元、18亿元。债券分别由衡阳弘湘国有资产经营有限责任公司、湘潭振湘国有资产经营投资有限公司、郴州市新天投资有限公司、郴州高科投资控股有限公司发行。据了解,已发行的67亿元重金属污染治理债券,主要用于区域综合治理、河道整治、企业搬迁退出、历史遗留废渣治理、土壤修复等43个项目。

据湖南省环保厅介绍,污染治理项目完工后,其腾出或升值后土地出让金,将是重金属污染治理债券返本付息的主要资金来源。在取得成功经验后,湖南省将继续扩大发行量,完善相关配套措施,加快债券项目实施,力争使专项债券成为湘江流域污染治理稳定资金来源。

河南嵩县发现大型金矿含金量40 t可开采42年

近日,从河南省地矿局以及嵩县国土资源局获悉,洛阳嵩县发现大型金矿矿床,含金量近40 t,达到大型金矿的标准,预计可以开采42年。

嵩县位于河南省洛阳市西南部,其中深山区占95%,浅山丘陵区占4.5%,平川区占0.5%,该县除旅游资源丰富外,还是多金属矿富集之处。

这次发现大型金矿系嵩县金钼多金属矿整合勘查项目中,专家找矿突破战略中发现的,该项目主要由河南省地矿局第二地质矿产调查院承担实施。2009年至2013年,该项目共施工钻孔168个,完成钻探工作量8.21万m,总投资近1.5亿元,取得了较好的找矿成果。

嵩县国土资源局地质勘查科驾松峻介绍,发现金矿的地方,位于嵩县县城西侧的大章镇的山区,距离新建的洛栾高速很近。其中,槐树坪矿区金矿床规模达到大型,东湾矿区金矿床达到中型规模,两矿区可提交金金属量将近40 t,预计建成矿山后的服务年限为42年。

据了解,从2013年5月起,嵩县正式启动整合勘查项目科研工作,项目实施后预期新增黄金资源量30~50 t,将为嵩县打造100 t黄金资源开发基地奠定基础,进一步提升嵩县迈向全国重点产金大县的位次。

内蒙古不再审批电解铝等新项目

为加强大气污染防治工作,从今年起内蒙古不再审批钢铁、水泥、电解铝、平板玻璃等产能严重过剩行业新增产能项目,临近京津冀地区的兴和县、商都县、多伦县、宁城县不再审批炼焦、电石、铁合金等新增产能项目。

据了解,内蒙古明确要求各地严格执行投资项目审批管理规定,对未通过能评、环评审查的项目,有关部门不得办理审批、核准、备案手续,不得提供土地、水、电和任何形式的新增授信支持。

新疆电解铝企业开始执行阶梯电价

2014年2月25日,新疆发改委有关人士表示,新疆电解铝企业已经开始执行阶梯电价。

具体标准是,电解铝企业铝液电解交流电耗不高于每吨13 700 kW·h的,其铝液电解用电不加价;高于每吨13 700 kW·h,但不高于13 800 kW·h的,其铝液电解用电每千瓦时加价0.02元;高于每吨13 800 kW·h的,其铝液电解用电每千瓦时加价0.08元。

目前,新疆已投产的电解铝企业共有7家,产能达233万t,其中,自治区5家,产能93万t;兵团2家,产能140万t。

能源局:光伏电站如发生限电将停止下年新增备案

近日,国家能源局下发《国家能源局关于下达2014年光伏发电年度新增建设规模的通知》(简称《通知》),《通知》称,自2014年起,光伏发电实行年度指导规模管理。

《通知》还详细披露了2014年光伏装机规划,全年新增备案总规模1 400万kW,其中分布式800万kW,光伏电站600万kW。各地的指标分配为,浙江、江苏、山东2014年新增光伏发电建设规模均为120万kW,并列全国首位,其中分布式光伏规模均为100万kW。

目前,电网对光伏电站的接入以及消纳问题已经在甘肃、青海、新疆等光伏大省有所显现。对此,国家能源局在上述《通知》中称:“对于甘肃、青海、新疆(含兵团)等光伏电站建设规模较大的省(区),如发生限电情况,将调减当年建设规模,并停止批复下年度新增备案规模。对于青海省海西地区,甘肃省武威、张掖和金昌等地区,青海省和甘肃省能源主管部门安排新建项目时应关注弃光限电风险。

2015年中国精铜冶炼能力将达到1 000万t

有机构称,预计到2015年年末我国精炼铜冶炼能力将达到1 000万t/a,而2013年年末这一数据估计为906万t。

该机构称,冶炼能力增长或许并不一定导致我国精炼铜进口数量减少以及精炼铜出口增多。这和某些国内行业专家的看法相左,这些人士称,产能增长导致过剩数量增多。

该机构一位人士称,需要考虑到两个因素,也就是伦敦和上海两地的价差以及融资铜的需求。2013年我国精炼铜产量呈现增长势头,这和预计中的2013年年底我国精炼铜冶炼能力达到906万t的估计相符,增加数量估计为110万t。

海关数据显示,2013年,我国进口精炼铜约320.57万t,同比减少5.77%,出口精炼铜29.33万t,同比增长7%。国家统计局数据显示,去年我国精炼铜产量为683.87万t,同比增长13.58%。铜精矿产量为177.29万t,同比增长6.33%。

发改委与工信部组织召开电解铝企业直购电工作座谈会

2014年2月18日,发展改革委产业司与工业和信息化部原材料司在京共同组织召开了电解铝企业直购电工作座谈会。发展改革委价格司、工业和信息化部运行局、能源局市场监管司等部门,中国有色金属工业协会,电网企业、发电企业以及电解铝企业的代表参加了会议。此次会议围绕贯彻落实《国务院关于化解产能严重过剩矛盾的指导意见》有关要求,有序推进电解铝企业开展直购电工作而展开,促进了电解铝企业对直购电工作的深入认识,有助于电力体制改革的深化。

工业和信息化部原材料司和发展改革委产业司负责同志分别介绍了会议召开的背景及开展电解铝企业直购电工作的有关考虑。发展改革委价格司、能源局市场监管司等部门介绍了直购电相关政策、工作进展情况及下一步工作考虑;中国有色金属工业协会介绍了电解铝行业运行情况及国内外电解铝企业开展直购电情况;中铝公司等电解铝企业汇报了本企业用电情况、用电结构差异对企业发展的影响及参与直购电遇到的困难、问题和相关建议;电网企业和发电企业分别汇报了自身参与直购电交易情况,并从推进电力市场化改革、按照市场化规则开展试点工作、严格准入条件、加强监管等方面提出了意见和建议。

与会代表围绕各方面反映的情况及措施建议进行了深入探讨,大家一致认为本次会议加深了对直购电工作的认识,建议有关部门进一步深化电力体制改革,出台破解目前网电、自备电、直购电、孤网电不同供电方式造成的价格差,以及由此导致的电解铝企业自建电厂、电价低的地区和企业继续投资电解铝、电厂发电小时低的现状,出台大用户和发电企业均受益的直购电政策措施,按照市场化方式运作,充分调动各方面积极性,力争实现互利共赢。

技术成果

国际首台自动电磁精选机研制成功

近日,依托北京矿冶研究总院组建的“北京市高效节能矿冶技术装备工程技术研究中心”成功研制出国际首台铁精矿“自动电磁精选机”。

作为钢铁生产的原材料,高质量的铁精矿可以减少炉渣和有害气体的排放,降低冶炼成本。目前国内外钢铁生产企业采用的提高铁精矿质量的方法,分选精度低、生产成本高、污染严重。该工程中心研制出的高效分选设备“自动电磁精选机”,可使有用矿物和脉石矿物高效分离,在降低生产成本和污染排放的同时提高了铁精矿质量,并具有完全自主知识产权,对于提高钢铁生产企业的经济效益具有重大意义。

目前该设备已成功在河北矿业公司庙沟铁矿进行了工业试验,获得了良好的分选指标,有望在国内外矿山进行大规模的工业应用。

比世界最先进技术节能50%我国氧化铝晶种分解冲破壁垒

近年来,贵州科学院围绕贵州省铝土矿资源优势,针对传统的高耗能氧化铝行业积极开展节能减排新技术、新工艺、新装备的研发工作,尤其在氧化铝晶种分解领域,在深入研究和分析国内外氧化铝晶种分解工艺技术及其装备的基础上,采用基于过程特征的方法,通过研究过饱和铝酸钠溶液晶种分解反应的动力学过程和铝酸钠溶液- 氢氧化铝浆料的两相流动与传输特性,发现在工业铝酸钠溶液晶种分解过程中降低搅拌强度仍能保证分解化学反应过程所需的动力以及料浆流动与传输的连续稳定性,提出了微扰动平推流分解的工艺技术,完全打破了氧化铝工业当今占主导地位的“整体搅拌、全混流分解”技术路线,摆脱了国外对晶种分解技术及其装备的垄断现状,开创了拥有自主知识产权的、具有原创性的种分工艺技术及其系列装备,经中国有色金属工业协会两次组织的专家委员会鉴定认为,该成果创新性强,经济社会效益显著,整体技术达到国际领先水平,是一项在氧化铝工业种分领域获得突破性进展的国际领先技术。

工业化试验及生产试运行结果表明,该技术可实现比前苏联空气搅拌氧化铝种分技术节能90%,比当今世界最先进的法国机械搅拌氧化铝种分技术节能50%。

基于微扰动平推流分解工艺技术理论研发的第一代铝酸钠溶液微扰动平推流晶种分解节能装备已于2011年在中国铝业贵州分公司氧化铝厂40万t种分生产线上投入生产应用,每年可为中铝贵州分公司节约电耗1 200万kW·h以上,折合标煤4 230 t。随后,中铝河南分公司也引进该项技术,对原准备淘汰新建的100万t压缩空气搅拌分解生产线实施了技术升级和生产恢复,节省了原装备重新设计和技改费用上亿元,同样获得同比节能90%的良好效果。

2012年6月26日,世界上首台吨位最大的、工艺最为先进的机械式微扰动平推流分解槽(第二代)在中铝广西分公司氧化铝分解生产线上正式投产,运行成功,现已在整条生产线上逐步得到推广应用。

重庆研制出新型耐热镁合金

重庆市科学技术研究院依托重庆市科技攻关计划“汽车摩托车用高性能/低成本碱土耐热镁合金的开发及其成形关键技术研究”项目,研制出国内抗拉性能和高温蠕变性能领先的新型耐热镁合金,标志着该市在新型镁合金材料开发水平上取得新突破。

研究表明,一辆轿车重量减轻10%,油耗可降低5%~6%。因此,汽车轻量化是响应国家节能环保战略要求至关重要的一环。而镁合金在汽车、摩托车等领域的应用能大大降低车身重量,从而起到节能环保的作用。重庆作为汽车及摩托车主要生产基地之一,耐热镁合金的应用市场广阔。

耐热镁合金性能优异,铸态合金室温抗拉强度、屈服强度和延伸率分别达到229 MPa、156 MPa和5.2%,在175 ℃高温下的抗拉强度、屈服强度和延伸率分别为186 MPa、35 MPa和15.3%,同时在175 ℃和50 MPa下保持100 h后的稳态蠕变速率为6.9×10-9/s。较传统的AZ91系列耐热镁合金,该新型耐热镁合金性能明显优良,同时具有与AZ91镁合金相当的铸造性能和耐蚀性能,且综合成本不高于现有AZ91合金的15%。所开发的新型耐热镁合金在成本和性能方面均具有优势,目前用该新型耐热镁合金成功试制铸造出了某通用机的活塞铸坯,初步应用试验效果良好。

依托该新型耐热镁合金,目前已建成一条碱土耐热镁合金中试实验生产线,年产能可达20 t以上。该新型耐热镁合金在重庆市汽车/摩托车零部件上应用前景广阔,一旦得到规模化应用,将全面推动重庆市汽车、摩托车轻量化进程,其一年产生的经济和社会效益将超过数亿元。

TSC推出新型有色金属废料破碎机系统

美国金属废料处理装备制造商破碎机公司(The Shredder Company,TSC)日前宣布推出其可移动式6060LR型上下出料(TBD)破碎机系统。

该系统的进料装置配备有40°的进料坡道,为除铁专门设计现代式的上下出料装置(TBD)。该系统主要特点是配备了倾动式斜台面、液压式单辊喂料、四台轻便拖车以及TSC成熟的PLC智能破碎系统。装机容量为500马力的新型破碎机系统生产能力可达10 t/h,而1 000马力的系统生产能力可高达60 t/h。

中国钛合金铸件技术达国际先进水平

中航工业安吉精密铸造公司从2005年到2013年的近10年间,通过苦练内功,将一个困难重重的三线破产企业发展成为国内精密铸造行业的技术新锐,该公司资产从10年前的8 000万元增长到2013年的8亿元,增长了10倍。军品产值从10年前的2 000万元增长到2013年2亿元。

当某型发动机机匣研制的关键设备受国外技术封锁时,该公司签下“军令状”,协助厂家自主研制所需的关键设备并取得成功。在某型关键结构件精密铸造研制中碰到难题时,突破行业内单体结构的尺寸限制,从模具制造上率先采用整体出模方案,一举攻克了大型、薄壁、复杂的高端航空精密铸件的难题,解决了焊接容易变形、尺寸精度难以控制等工艺问题,填补了国内技术空白,使我国成为继美国、俄罗斯、英国后第四个掌握该项技术的国家,为大型铸件整体精铸积累了技术储备。

铜陵有色稀贵分公司“卡炉”炼出“技术果”

从2013年10月12日到2014年1月9日,铜陵有色稀贵金属分公司卡尔多炉单炉使用寿命成功创下103炉次,超过瑞典厂方设计能力10余次。作为贵金属冶炼系统核心设备,稀贵金属分公司卡尔多炉处理量和回收能力稳步增长。从最初4 000 t的年处理量、只能提取4种稀贵金属,到2013年处理量达到5 400 t、成功提取7种稀贵金属,稀贵金属分公司在技术攻关中不断开创卡尔多炉冶炼新局面。

自2009年系统运行以来,稀贵金属分公司根据行业发展规律,大力推进科技攻关。该公司每年都制订并实施科研攻关课题,针对生产系统存在的问题,不断完善工艺流程,改造更新设备,促进产能提升、指标改善和质量稳定。

单炉寿命是卡尔多炉的重要指标,稀贵金属分公司于2012年将“延长卡尔多炉单炉寿命”列为专项科研课题,并组织专业人员展开技术攻关。据稀贵金属分公司贵金属一车间主任王海荣介绍,使用寿命的延长,使卡尔多炉单炉从此前的一年四修缩减为两年七修,不仅节约了生产成本,也带来了作业时间的延长,同时减少了有价金属的流失。

2013年,稀贵金属分公司确定34项重点科研攻关课题,自主研发的《一种湿法处理卡尔多炉精炼渣的工艺》等两项发明专利及《一种卡尔多炉自动加油装置》等两项实用新型专利获国家知识产权局授权;《顶吹冶炼喷射洗涤一步炼金技术研究与开发》科研项目,荣获安徽省科学技术一等奖。

技术之花结出产量、指标连创历史最好水平的硕果。2013年,稀贵金属分公司贵金属系统全年处理铜阳极泥5 412.74 t,同比增长17.69%,比项目设计处理量提高了35.3%;黄金、白银产量与回收率均有大幅提升。渣选矿系统的多项指标也创投产以来最好水平。稀贵金属分公司成为安徽省“重大贡献企业”和“阳极泥处理技术示范基地”。

世界最大铅铋回路试验装置建成

中科院核能安全技术研究所成功建成世界最大的铅铋回路试验装置,多项技术处于国际领先水平,为提升中国在先进核能领域的国际竞争力起到重要作用。

据悉,中科院核能安全技术研究所建成《多功能铅铋堆技术综合实验回路KYLIN-II》已通过包括中国核动力研究设计院、中国原子能科学研究院在内的专家评审。评审专家组一致认为:该装置是世界最大的多功能液态铅铋综合实验平台,回路规模、设计与综合实验能力处于国际领先水平,发展了多项核心技术,成果具有创新性。其成功建造与调试运行为中国铅基反应堆技术及液态重金属技术进一步研究奠定了基础,为提升中国在先进核能领域的国际竞争力起到重要作用。

铅铋合金回路试验装置是研究并解决铅铋反应堆材料相容性、设备与系统安全等关键科学技术问题的必备平台。此外,该回路还可用于铅与铅锂等其他液态重金属冷却剂实验以支持第四代铅冷快堆及聚变堆等先进核能系统基础性和前瞻性研究。

中科院核能安全技术研究所FDS团队长期从事液态重金属冷却反应堆设计与关键技术研究。2010年9月,自主研制的世界首座多功能液态铅锂综合实验平台DRAGON-IV成功运行,为液体重金属关键科学问题研究奠定了重要基础。2011年初,启动了集铅铋反应堆材料腐蚀、热工水力及安全实验于一体的多功能综合实验回路KYLIN-II的设计与研制工作,如今建成铅铋材料与热工水力实验回路并调试成功,标志着中国科学院战略性先导科技专项“未来先进核裂变能-ADS嬗变系统”铅铋反应堆(CLEAR)由物理设计走向工程化研究取得重大进展。

镁还原蒸馏I型5 t/炉联合法生产海绵钛实验通过验收

中国铝业公司科技管理部在辽宁抚顺主持召开“镁还原蒸馏I型5 t/炉联合法生产海绵钛实验”项目验收会。

“镁还原蒸馏I型5 t/炉联合法生产海绵钛实验”项目是由抚顺钛业有限公司自主完成的中国铝业公司科技发展基金项目。与会专家和领导参观了I型5 t还原炉现场,听取了钛业公司代表的汇报,审阅了验收资料,经过质询和讨论,一致给予好评,形成了专家验收意见书,并通过了中铝总部验收。

I型5 t/炉联合炉在节能、产品质量和提高产量等方面取得了新突破,该项目设计了I型5 t/炉联合炉的保温、散热装置,选取了新型炉衬材料和加热元件,攻克了其真空系统的关键技术,优化了结构和操作参数,成功开发出了I型5 t/炉联合炉及其相关配套装备,并生产出优质的海绵钛,大大提高了产品质量,与3 t/炉联合炉相比:0级率总体平均提升96%,平均单炉产量提高70%,吨钛节能20%,吨钛净镁耗减少20%,维修率减少80%,生产成本显着降低。

中电光伏“国家863项目”电池转换效率获得新高

由中电电气(南京)光伏有限公司作为主承担单位的“国家863项目”能源领域光伏行业重大课题“效率20%以上基于高效背场和背钝化技术的晶体硅电池产业化成套关键技术及示范生产线”的总体目标为掌握效率20%以上晶体硅太阳电池成套重大工艺及核心装备技术,建成拥有自主知识产权的高效晶体硅太阳电池示范生产线,并形成批量产品。近期,该项目的电池转换效率获得新高,达到20.44%。

根据课题组人员介绍,该电池的转换效率为在公司内测试,测试校准标片为德国弗劳恩霍夫协会太阳能系统研究所(Fraunhofer ISE)的标准,该项目目前已经进入量产化准备阶段,20.44%的效率只是一个开始,预计在未来的三个月内,该电池的效率会进入一个快速增长期。

这种电池片采用了全新的电池结构设计,使用普通太阳能级硅片,在普通的电池生产线上基础上,仅仅增加了两三种设备即可完成制作。该产品采用传统的丝网印刷技术,在不使用更高级别硅片的前提下,实现了晶体硅太阳能电池的高效率,高稳定性及高功率输出的基本要求。该技术的组件产品能使客户节省成本,减少使用面积,尤其适用于建筑物一体化的屋顶等应用。

企业动态

中国恩菲发明的双底吹连续炼铜工艺工业化装置投产成功

2014年3月20日,采用中国恩菲工程技术有限公司发明的双底吹连续炼铜工艺,并由中国恩菲设计的世界上第一套氧气底吹连续吹炼炼铜工业化生产装置,顺利产出第一批合格铜阳极板。

世界现有炼铜技术中,铜锍吹炼80%以上的产能仍沿用已有百年历史的P-S转炉吹炼技术。转炉吹炼存在液态铜锍吊运过程中SO2低空污染难以治理、劳动强度大、炉衬寿命短、烟气SO2波动大不利于制酸等严重缺点。双底吹连续吹炼工艺将热态铜锍从氧气底吹熔炼炉直接流入氧气底吹连续吹炼炉,克服了传统P-S转炉吹炼的一系列缺点。该工艺和双闪工艺相比,具有不需要铜锍磨碎干燥,同时可搭配处理冷料等独特优点。

双底吹连续炼铜这一革命性清洁节能技术的成功投产,标志着中国恩菲又一项重大技术创新获得成功,在世界铜冶炼技术发展史上具有重要的里程碑意义,必将在世界铜冶炼行业中发挥重要的示范作用,应用前景十分广阔。

中铝山东企业热电厂降耗实现新突破

进入2014年,中铝山东企业热电厂突破固有思维,重拳出击,实现了降低飞灰含碳量新突破。截至目前,该厂飞灰含碳量由原来的19%下降到9%,下降了10%,月节省标煤近千吨,节能降耗成效显著。

飞灰含碳量是指锅炉燃烧产物中的含碳百分比,是燃煤电厂经济高效运行的重要指标,煤粉不能完全燃烧就会造成热损失,严重影响锅炉热效率。为此,该厂积极探索实施降耗增效新方法,认真梳理出了飞灰含碳量高、风压配比等对全厂安全及经济指标影响较大的4个关键问题,总结出了燃烧时炉内氧量不足、煤粉细度不合适、配风方式不合理、燃煤品质和燃烧时间不稳定等重要因素。由于这些因素相互影响互相制约,该厂迅速成立了“降低飞灰含碳量” 技术攻关小组,以锅炉车间技术人员为主,生产、设备等职能科室人员全力配合,进行专项攻关。为获取最佳运行的第一手资料,锅炉车间领导和锅炉专业技术人员天天盯在现场,爬炉顶、钻人孔、细调整,在锅炉运行中进行各种配风试验降低飞灰含碳量措施,合理调整一、二次风配比,对三层二次风采用倒宝塔方式配风,缩短喷燃器着火距离,有效降低了火焰中心高度;通过反复调整和对比试验,达到最佳配风方式,确保燃烧充分。同时,该厂强化生产设备运行管理,全面消除锅炉本体漏风,保证装置的可靠运行。为及时掌握飞灰含碳量情况,该厂还投用了飞灰在线监测装置,实时对燃烧调整配风方式进行优化调整,提高了煤炭燃烧效率。

据测算,该厂飞灰含碳量每下降一个百分点,每年可节省标煤2 000多吨。同时,飞灰含碳量的降低,大大提升了粉煤灰的品质,提高了粉煤灰的销售价格和综合利用率,收到很好的经济效益和环保效益。

金钼集团摘得四项省级科技奖

近日,金钼集团《内热式回转窑工艺攻关研究》等四项科技成果获得2013年度陕西有色科学技术奖。

在专家组评审中,由钼炉料产品部自主研发的“内热式回转窑工艺攻关研究”获一等奖,露天矿的“采矿场永久边坡稳定性及治理方案研究”、金属分公司的“钼粉掺镧新工艺应用研究”和技术中心的“钼板坯冷等静压精确成型技术研究及工业应用”3个项目分别获得三等奖。专家认为,“内热式回转窑工艺攻关研究”采用洁净无污染的天然气新能源替代燃煤为回转窑进行供热,实现供热稳定快捷,炉台热利用率大幅度提高,有效地保证了整个工艺的顺畅、稳定;“采矿场永久边坡稳定性及治理方案研究”详细研究分析了采矿场永久边坡目前存在及潜在的不稳定变形体,对其目前状况及未来发展趋势进行了合理的评价与预测;“钼粉掺镧新工艺应用研究”所采用的新工艺生产的产品镧均性良好,产品稳定,并且解决了旧工艺环境污染问题;“钼板坯冷等静压精确成型技术研究”获得较大规格钼板坯静压精确成型技术和多向刚性压制成型方法,制取的钼板坯形状规整、尺寸均一,显著改善了大规格钼压坯尺寸精确度低、表面平整度差,修模浪费物料等问题。

大冶有色开展周边矿山整合工作

近日,大冶有色金属公司铜绿山矿与周边的大冶市喻家山铜矿、泉塘铜铁矿、泉塘三号坝铜铁矿3家矿山签订矿产资源整合协议,标志有色公司铜绿山矿区整合工作取得新突破。

在整合工作中,首先着力敦促整合矿山。将推进有色公司周边矿产资源整合作为服务有色千亿元产业的措施之一,着力推进有色公司周边矿山资源整合工作。

其次,大力争取上级支持。积极争取湖北省国土资源厅和黄石市政府的支持。

第三,探索创新整合模式。通过资源联合开采、利益反馈村组、解决村民医保社保等模式,妥善处理各方利益关系,实现资源统一规划开采,保障了周边村民生活,维护矿业秩序长治久安。

西南铝高附加值产品月产量实现突破

截至2014年1月31日,西南铝1月各品种产量均完成了月计划指标,其中重点产品高级板完成了月计划指标的207%,大宽板完成月计划指标的125%,均超额完成了生产任务。继去年在中铝铝加工板块率先实现扭亏为盈后,马年伊始,西南铝产品结构调整延续良好态势,实现良好开局,为今年的生产开了一个好头。

据了解,2014年,面对市场需求难以有效提振、铝加工产能过剩和结构性矛盾突出、供大于需、产品价格低落等诸多困难,西南铝贯彻落实中铝公司工作会议精神,密切关注市场变化,把加大产品结构调整,努力开发新产品作为应对危机的有力手段,对具有较好市场前景的新产品加大开发力度,以设计引领市场。特别加大了铝代钢产品,如汽车板、装甲板以及轨道交通、石化、船舶、民用航空用铝材等的开发。

2014年1月以来,西南铝充分整合了现有技术、装备、人力资源等优势,全力抓好超大规格铝板等重点产品的生产保供。对重点产品的生产突破传统合同管理壁垒,直接将合同管理下放至生产车间计划员,建立起了生产快速响应机制。同时,科学合理分配工序产能,从铸锭资源供应时间的确定、合同排产的细化、同一订单生产明细的制定等方面,进一步优化生产组织模式,提升市场保供能力。此外,及时改变生产模式,对重点订单、工程用料实施项目管理制,由专人负责铸锭资源、生产进度、工序质量、售后服务等一系列工作,全力保质量、保产出、保交货期,提高市场满意度。

要设计引领市场,跑在市场前面,必须坚持依靠科技创新。2014年1月份,西南铝成立了2×××和7×××合金等项目研发团队,着力完善研发体系,激励技术人员创新,提升研发能力,为调整产品结构增加效益提供强有力的技术支撑。

中铝洛铜熔铸厂“按熔次配料”配出效益

2014年1月,中铝洛铜熔铸厂代用旧料节约电铜采购资金48万元,盘活死料减少资金占用40万元。

中铝洛阳铜业有限公司熔铸厂在原料环节全面实施“按熔次配料”,实施一个月以来,盘活了死料,缩短了生产流程,加快了物流速度,为企业“配”出了效益。

“按熔次配料”是洛铜熔铸厂原料环节的一次生产方式的变革。作为洛铜的第一道生产工序,它的实施,不仅实现了原料配送的科学性和精准性,减少了二级屑的火耗,有效提高化学成分的一次合格率;同时在生产管理上,减少了生产环节,缩短了原料流程,加快物料配送速度;按熔次配料促进了“死料”的升级,做到“粗粮细作”,减少了新金属投放比例,有效地降低了生产成本。

“按熔次配料”从2013年12月底正式启动。为了真正实现“按熔次配料”,该厂根据功能区规划,合理合并料仓。整合原有配料班组,减少料仓使用率和抓斗使用率,同时减少配料工序,将料箱统一编号,收回废料直接分箱,重编熔次备用上炉台,实现真正意义上的“按熔次配料”。

全面启动“按熔次配料”工作以来,不仅加快了原料周转速度,减少了人力资源占用,而且提高了旧料带用比例和炉料化学成分一次合格率,降低了原料、动能和检测成本,各项指标均在不断优化。

柿竹园矿山环保项目通过验收

近日,郴州市国土局组织专家对苏仙区金属矿区矿山地质环境治理示范工程进行了验收,柿竹园公司矿区内实施的两个“矿山地质环境治理示范工程”项目通过验收。

示范工程项目地处柿竹园国家矿山公园南部、东河东部,2012年12月开始施工。

上百年的开采史以及滥采乱挖导致矿区地质灾害频繁,地质环境与企业形象、发展要求存在一定的差距,环境状态不仅影响到公司的形象,同时威胁到公司财产、资源与职工人身安全。

项目本着“宜耕则耕、宜林则林、宜景则景、宜建则建”原则进行建设,昔日尾砂成堆、废物成丘、杂草成窝的东河东部、矿山公园南部区域,如今已是绿树成林、花草成茵、曲径通幽的优美休闲胜地。

第二期工程项目已于近期启动了设计勘探工作,柿竹园公司将围绕二期项目的正常进行做好相应配套的资金、人员、技术、管理、协调等工作。

中铝河南分公司氧化铝厂管道化隔膜泵运转率达99%

2014年1月,中铝河南分公司氧化铝厂二管溶出系统隔膜泵运转率达到99%,实现了历史性的“零停车”。

为提高隔膜泵关键部件的使用周期,攻关组把容易出现磨损的部位进行逐个排查,搜集分析相关数据,最终将隔膜腔垫子、柱塞密封作为攻关重点。他们在研究刺过垫子的隔膜腔时发现,隔膜腔使用一段时间后,会被物料冲刷出刺沟,刺沟只经过补焊、抛光打磨的隔膜腔,其尺寸跟原始尺寸存在差距,使用过程中会造成垫子受力不均,时间稍长就会刺料,造成停车。攻关组对补焊打磨后的隔膜腔再经机车工艺恢复尺寸,确保垫子使用过程中受力均匀,最终使刺垫子这一现象得到根本解决。针对柱塞密封极易磨损的问题,攻关组通过调小密封圈膨胀系数、降低密封圈与缸体的摩擦力等,减少了密封圈在摩擦过程中的发热量,从而使密封圈损耗降至最低,有效提高了活塞密封的使用周期。

操作维护上,区域全力为隔膜泵稳定运行创造良好条件。矿浆颗粒等杂物时常会造成隔膜泵卡凡尔,严重时甚至造成停泵处理凡尔,给生产带来较大影响。制定相应的筛箱清理、倒用制度,要求只要出现卡凡尔现象,必须立即倒用筛箱,如果情况还得不到好转,当班人员必须将筛箱打开清理筛网,同时对筛网、密封皮垫出现的破损和磨损进行修复,确保进泵矿浆杂质最小化。针对筛箱密封胶皮不耐用问题,区域对其进行了改良更换,将原来用的生胶皮更换为结实耐用的熟胶皮,使筛箱的使用性能有效提高、使用周期大大延长。此外,还在加强隔膜泵三级点巡检的同时,制定了隔膜腔排气制度,要求岗位人员定期为隔膜腔排气,确保隔膜泵进出口凡尔工作正常。以上一系列举措的实施,为该企业二管隔膜泵稳定、高效运行打下了坚实基础。

天马山矿业节能工作取得成效

日前,天马山矿业公司召开2014年节能工作会议,认真总结了2013年节能工作取得的成效,找出了存在着的不足与问题,同时提出2014年节能工作新理念:降本增效,绿色发展。

2013年,该公司认真贯彻节能生产方针,严格执行节能减排基本政策,用足用活分时电价,同时加大节能技改力度,围绕年初确定的节能目标,开展重点领域、重点部位节能管理。矿业公司节能工作取得实质性成效,全年采掘电耗22.15 kW·h/t,比计划下降3.85 kW·h/t,硫金单耗、转炉渣单耗30 kW·h/t和55.2 kW·h/t,分别比计划下降5 kW·h/t和14.8 kW·h/t;节约用电596万kW·h,节约费用457万元,圆满完成了年初确定的年度目标。

2014年,该公司持续推进节能工作,将紧紧围绕“降本增效、绿色发展”这一主题,以提高全员节能意识为主线,以技术攻关为基础,进一步优化管理流程,强化节能技改,,推动矿山绿色生产理念,确保年节电300万kW·h以上。为此,该公司将重点抓好以下几项工作:加强生产组织过程管控,强化公司重点设备的监管与维护,注重对生产工序优化与改进,鼓励支持小改小革;继续开展节能绩效考评工作,完善考评制度。开展节能绩效评定工作;继续强化节能技改工作,降低能源消耗,重点是淘汰高能耗设备,特别是电机车斩波调速控制技术、变电所、变压器及供电线路功补偿技术及行车专用QB系列绕线式调控改造等;继续开展节能执法检查,注重抓好节能细节,不断持续改进,通过管理创新,技术创新等手段,实现全年“降本增效,绿色发展”目标不动摇。

Application Research on the By-product Dichlorosilane of Polycrystalline Silicon

SHI He-wu, YANG Yong-liang, TANG Chuan-bin, XIAO Rong-hui, YAN Da-zhou

For the application of the byproduct dichlorosilane which is generated in the polycrystalline silicon production in the operation units of reduction, hydrogenation, anti-disproportionation and so on is researched, and with a proper treatment method, the raw material utilization ratio in the process of polycrystalline silicon production is increased and the production cost of polycrystalline silicon is further reduced.

polycrystalline silicon; dichlorosilane; anti-disproportionation; hydrogenation; reduction

2014-02-10

石何武(1982—),男,安徽安庆人,硕士,工程师,主要从事高纯多晶硅的设计及生产研究。

TK51

A

1008-5122(2014)03-0053-03