低温多效横管蒸发器在氧化铝生产中的应用

杨开国 张 丽

(中国铝业山东分公司, 山东 淄博 255051)

设备节能

低温多效横管蒸发器在氧化铝生产中的应用

杨开国 张 丽

(中国铝业山东分公司, 山东 淄博 255051)

对比了传统蒸发器和低温多效横管蒸发器的特点,详细介绍了低温多效横管蒸发器在某氧化铝厂氧化铝生产中的建设规模、工艺参数、工艺及物料流程及主要设备和节能效果。

MVR系统; 低温多效; 蒸发器

换热设备被冶金、化工以及其他工业广泛使用。它适用于冷却、冷凝、加热、蒸发和废热回收等多个方面。作为换热设备的一种,蒸发器在氧化铝生产中使用广泛。蒸发器能耗在氧化铝生产成本中约占5%左右,故探讨在一定工况条件下经济有效的蒸发系统以降低氧化铝生产能耗,有利于提高企业的经济效益和社会效益。

1 传统蒸发器

1.1 单效和多效蒸发器

传统蒸发器按效数可分为单效和多效两种。单效蒸发器由立管式加热器、蒸发器、冷凝器、真空系统及管道阀门等组成,其中真空系统可采用水力喷射器或真空泵。该设备适用于小批量、多品种的热敏性物料低温真空浓缩蒸发,其特点是:采用真空浓缩流程;回收能力大,蒸发速度快,浓缩比可达1∶3,清洗方便,操作简单;占地面积小。

多效蒸发器是将两个或两个以上单效蒸发器串联在一起组成的。串联的方式又分为并流、逆流、平流三种,其特点是:一次蒸汽多次利用,蒸汽消耗量低;设备紧凑占地面积小;蒸发速度快,受热时间短,不易结垢,便于清洗;利用真空蒸发可满足热敏性物料的浓缩要求;无跑料现象,产品得率高。

1.2 循环型和单程型蒸发器

传统蒸发器按溶液在蒸发器中的运动状况又可分为循环型和单程型。

循环型蒸发器是指沸腾溶液在加热室中循环流动,多次通过加热表面,如中央循环管式、悬筐式、外热式、列文式和强制循环式等。

单程型蒸发器是指沸腾溶液在加热室中一次通过加热表面,不作循环流动,即行排出浓缩液,如升膜式、降膜式、搅拌薄膜式和离心薄膜式等。

2 低温多效横管蒸发器的工艺及优点

2.1 低温多效横管蒸发器组成

2.1.1 MVR系统

MVR系统的基本原理是利用压缩机压缩蒸发器中原本需要用冷却水冷凝的二次蒸汽,经压缩机压缩后提高其压力和饱和温度,使其与料液产生一定传热温差后再送入蒸发器作为热源来加热料液,二次蒸汽的潜热得到了充分利用,达到了节能目的。

蒸汽机压缩机选用罗茨式压缩机,其具备以下优点:一是压缩比高,稳定可靠;二是转数远低于离心式压缩机,故机械损耗小,使用寿命长,维修量低。

2.1.2 低温多效(MED)横管降膜蒸发器

低温多效横管降膜蒸发器是在国际先进的海水淡化技术基础上再创新的成果。每效温差仅为2.5~3℃,是传统的竖管降膜蒸发器(相同面积下每效温差7~9℃)的1/3,同用温升为10℃的蒸汽压缩机,传统竖管降膜蒸发器只能做一效循环,而低温多效横管降膜蒸发器可以做三效循环,其蒸发量为前者3倍,而同样蒸发量时,其蒸汽压缩机的排量只是前者的1/3,故其电力消耗也只有前者1/3。因此,此项工艺为降低系统每吨蒸发量电耗至25 kW·h提供了有力技术支撑。

2.2 低温多效横管蒸发器优点

低温多效蒸发器具以下优点:

(1)节能效果显著,比传统蒸发器可节约标准煤85%以上。

(2)无需蒸汽加热,只需适当电能就能维持蒸发。

(3)加热器同时又是二次蒸汽的冷凝器,所以无需额外冷凝器,而且无需循环冷却水。

(4)占地面积小,操作人员少,配套的公用工程项目少。

(5)操作稳定可靠,全系统可进行组态控制,高度自动化。

(6)在40~100 ℃范围内任意设定蒸发温度,特别适合有热敏性质的物料浓缩或结晶;在低温蒸发状态下无需冷却水,节省投资。

3 低温多效横管蒸发器在氧化铝生产中的应用

3.1 建设规模和工艺参数

设计进料处理量52 m3/h,蒸发量50 m3/h,出料浓度200 g/L(以Na2O计),蒸发温度59~68 ℃,出料温度65 ℃,二次蒸汽温度59 ℃,二次蒸汽增压后温度68 ℃,传统温差9 ℃,蒸汽压缩机轴功率670 kW,各原料泵、出料泵、冷凝水抽出泵、真空泵总功率220 kW,其他用电功率30 kW。

此项目中,蒸发母液的主要溶质为Na2CO3,来料温度为80 ℃,浓度为14.2 g/L(以Na2O计为8.3 g/L),要求浓缩至200 g/L(以Na2O计),总蒸发量为50 m3/h。在本工艺中,蒸发过程中无结晶,无机械杂质析出,pH值为10.68。

由于最终浓缩液中无晶体析出,综合考虑物料的特性、能耗、占地面积以及工艺的复杂程度等因素,该项目拟采用MVR系统耦合降膜蒸发器组成蒸发浓缩单元。

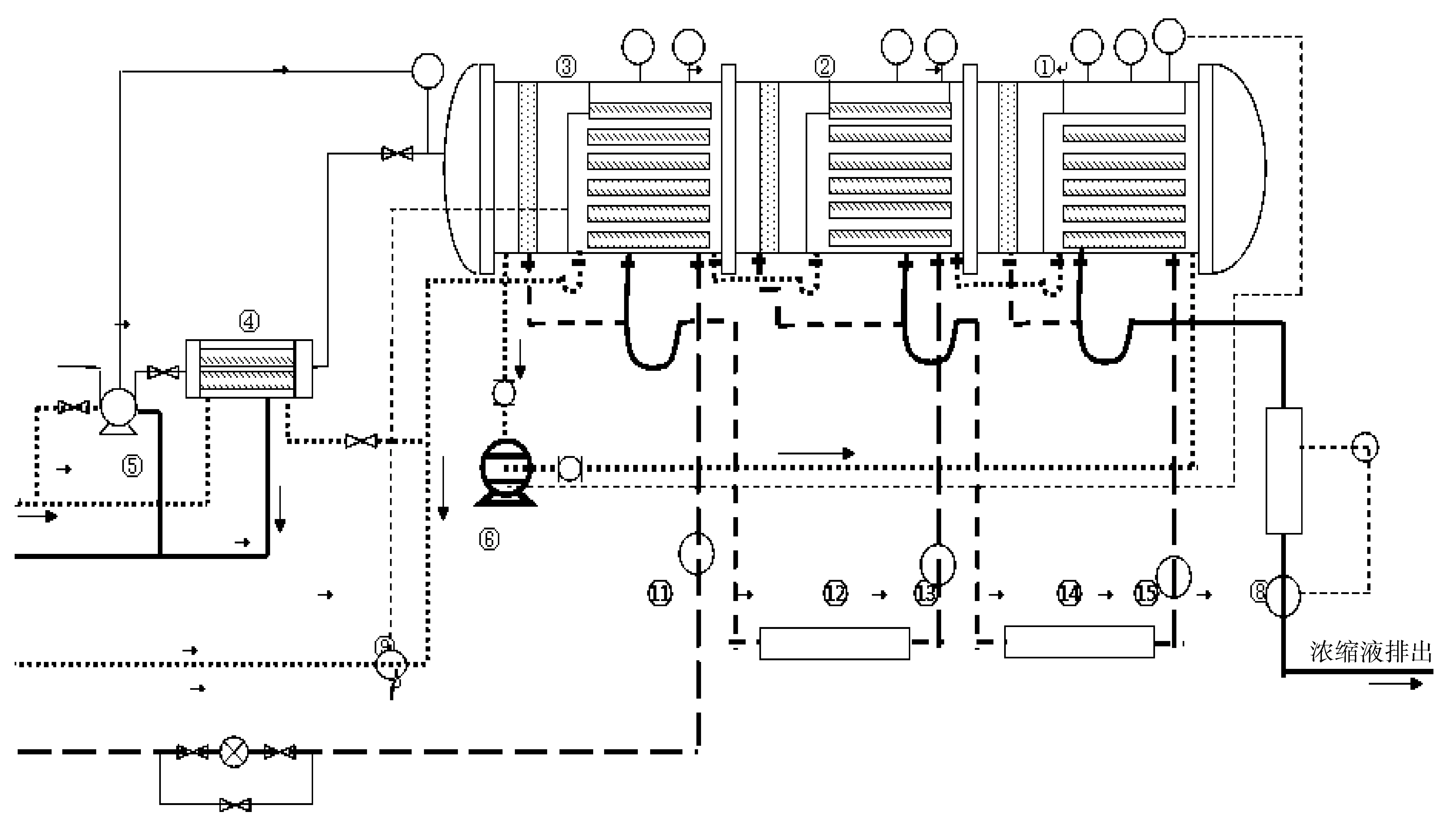

3.2 蒸发流程

本系统由国际先进的低温多效与机械蒸汽再压缩复合工艺(MED+MVR)系统、自控系统等构成,工艺流程见图1,简述如下:

(1) 80 ℃的蒸发母液首先从原料罐经原料泵泵入三效蒸发、冷凝器。蒸发器内的负压会造成闪蒸效应,有少量低温蒸汽逸出,经蒸汽压缩机压缩,使蒸汽温度上升为一效的入口温度。通过一效的换热管将潜热交与二效进来的浓缩液使之汽化,产生二次蒸汽,一次蒸汽自身冷凝成水。

(2) 一效的二次蒸汽又作为二效的一次蒸汽,通过二效的换热管将潜热交与三效进来的浓缩液使之汽化,产生二次蒸汽,二效的一次蒸汽冷凝成水。

(3) 二效的二次蒸汽又作为三效的一次蒸汽,通过三效的换热管将潜热交与原料泵进来的原料液使之汽化,产生二次蒸汽,再被蒸汽压缩机压缩升温,如此循环。浓缩液经三次浓缩后再经出料泵排出,达到200 g/L的产品浓度要求。

设备启动系统需30 min左右达到热平衡。过程中通过控制各浓缩液加压泵的流量,可以方便地控制蒸发量和蒸发速度,精确调整产品液浓度,使之达到设计要求。系统的压力、温度、液位、流量及密度均可自动控制,操作过程可靠简便。

图例:①、②、③—Ⅰ、Ⅱ、Ⅲ效蒸发器 ④—换热器 ⑤—真空泵 ⑥—压缩机 ⑧—出料泵 ⑨—冷凝水泵 —进料泵 、—换热器 、—过料泵图1 低温多效横管蒸发器工艺流程图

3.3 物料流程

由于采用低温多效横管降膜蒸发器,全系统工作温度为59~68 ℃,原料液无需预热,可直接泵入系统蒸发(考虑维持系统的稳定性和原料液温度的稳定,增加一个电加热物料储罐做为备用,其交换效率在96%以上)。

每效二次蒸汽由捕沫器除沫后进入下一效做为一次蒸汽,三效的二次蒸汽由蒸汽压缩机压缩后送至一效蒸发器通过换热管释放潜热,各效的冷凝液通过冷凝水泵排出,也可根据需要通过板式换热器回收余热。

3.4 主要设备

3.4.1 换热器

采用钛合金TA2材质,强度高,耐腐蚀,可确保30年不换管;采用国际先进的弹性接口工艺;壳体与管板材质为SUS316L。

3.4.2 真空系统

本系统在负压状态下运行,真空度由真空泵维持。真空系统选用水环真空泵加汽液分离器,具有吸气均匀、工作平稳可靠、操作简单、维修方便等特点。为保证真空泵抽出的是不凝气,必须在抽气前对抽气口的气体进行充分冷凝,因此系统只消耗少量的常温冷却水。

3.4.3 自动控制系统

自动控制系统由DCS自动化系统、操作员/工程师站及通信系统组成,采用了工业以太网通信连接方法。基于WINCC监控的网络系统的集成方案可根据用户的生产需求非常方便地进行扩展。WINCC运行在WindowsNT操作系统下,可非常方便地通过网络采用视窗化的界面监视、控制当前的生产过程、采集历史数据、打印数据报表,并且可以进行系统组态控制。同时现场所有温度、压力、流量、液位、密度及状态信号可以通过SIMATICS7的输入模块进行数据采集,经过运算处理后,通过SIMATICS7输出模块将信号传送到执行机构,从而完成开关联动和报警控制。

3.4.4 现场参数的测量设备

温度测量:现场显示采用双金属温度计,其它采用Pt100铂热电阻温度计;

压力测量:现场显示采用不锈钢压力表,压力变送器选用1151系列变送器;

流量测量:物料流量的测量采用电磁流量计;

液位测量:液位测量采用差压变送器、液位变送器、玻璃管液位计;

密度测量:密度测量采用质量流量计;

执行器:采用气动薄膜调节阀、气动蝶阀、球阀;

电源:仪表用电AC220 V、+5%、-10%(单相),由低压配电室直接供给,与厂房照明、动力电源分开;

气源:仪表用压缩空气压力为0.6±0.1 MPa,露点应比环境温度下限值低;

接地:仪表工作接地应单独设置,接地电阻不大于4 Ω;仪表盘及PLC控制柜的保护接地可与低压电气设备的接地网相连,接地电阻不大于10 Ω。

4 节能效果

4.1 节能效益

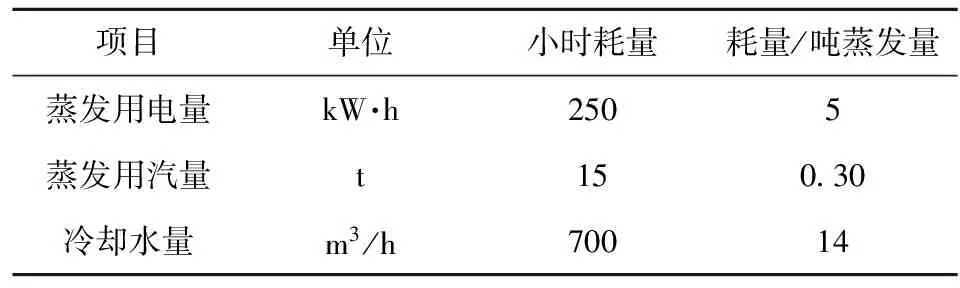

低温多效横管蒸发器蒸发负荷为50 t/h,能源消耗量见表1。

表1 MVR蒸发器能源消耗

同等蒸发负荷的五效降膜管式蒸发器,能源消耗量见表2。

表2 五效降膜管式蒸发器能源消耗

按蒸汽0.108 6 tce/t、电1.229 tce/万kW·h、冷却水0.142 9 kgce/m3,年运行时间8 000 h计算,低温多效横管蒸发器与五效降膜管式蒸发器年能源消耗见表3,其节能率达到93.55%。

4.2 环保效益

五效降膜管式蒸发器年耗标准煤:

表3 低温多效横管蒸发器与五效降膜管式蒸发器年能源消耗

200×1.229+12×0.108 6×10 000+560×0.142 9÷1 000×10 000=14 078 tce

低温多效横管蒸发器年耗标准煤:

736×1.229+2×0.142 9÷1 000×10 000=907.4 tce

该项目年实现节能量:14 078-907.4=13 170.6 tce

参考国家发改委推荐计算1 t标准煤排放CO22.62 t、SO28.5 kg、氮氧化物7.4 kg,该项目年减排CO234 507 t、SO2112 t、氮氧化物97 t。

5 结束语

在氧化铝生产实践中低温多效横管蒸发器与传统蒸发器相比,工艺更加先进。该系统实现了系统自动化控制、蒸发温度可控,而且减少了投资,大幅降低了能耗,不仅提高了企业的经济效益,而且减少了污染,取得了一定的社会效益。

但低温多效横管蒸发器目前仅在制药行业应用较多,但其产能偏低。国内蒸发器制造厂家还无法制造蒸发产能更大的低温多效横管蒸发器,故应该加大研发力度,早日实现其国产化。

[1] 《管壳式换热器》 GB151—1999.

[2] 《化工装置设备布置设计规定》 HG/T 20546—2009.

欢迎投稿 欢迎订阅

电话:010-63936593

E-mail:ysjn100@126.com

Application of Low-temperature Multi-effect Evaporator in Alumina Production

YANG Kai-guo, ZHANG Li

This paper compares the characteristics of traditional evaporator and low-temperature multi-effect evaporator, and introduces the application of the low-temperature multi-effect evaporator in an alumina plant in details, such as evaporator capacity, process parameters, process and mass flow, main equipment and energy saving effect.

MVR system; Low-temperature multi-effect; evaporator

2013-11-26

杨开国(1972—),男,湖南醴陵人,大学本科,工程师,能源管理师,主要从事节能管理工作。

TF821

B

1008-5122(2014)03-0017-04