多晶硅生产系统内二氯二氢硅的产生与利用

肖荣晖, 赵 雄

(中国恩菲工程技术有限公司, 北京 100038)

多晶硅

多晶硅生产系统内二氯二氢硅的产生与利用

肖荣晖, 赵 雄

(中国恩菲工程技术有限公司, 北京 100038)

简单介绍了二氯二氢硅的生产方法,以1 000 t多晶硅生产系统为例,计算出还原工序、四氯化硅氢化工序、三氯氢硅合成工序以及整个系统二氯二氢硅的生成量,对多晶硅系统副产二氯二氢硅的利用进行了讨论。

多晶硅; 二氯二氢硅; 生产; 利用

0 引言

二氯二氢硅是一种高附加值产品,分子量101,沸点8.2 ℃,熔点-122.0 ℃,常温下存储于高压罐中,呈液化气体状态,25 ℃液体密度为1 250 kg/m3,极易水解,在空气中冒白烟,有盐酸气味,水分存在下有极强的腐蚀性。二氯二氢硅主要应用在外延硅和多晶硅的生长、硅化钨等的化学气相沉积及高性能太阳能电池等领域。

目前大多数多晶硅生产企业都采用西门子工艺。此工艺中的硅主要由三氯氢硅和氢气的混合气在热载体上生长而成,但部分三氯氢硅并没有生成多晶硅而是生成了四氯化硅和二氯二氢硅。四氯化硅和二氯二氢硅都是副产品,如果不能循环利用,将使硅产品的生产成本显著提高,并存在一定的安全环保问题。目前,四氯化硅的循环利用已经通过冷氢化技术解决,即将四氯化硅、硅粉和氢气在一定压力和温度条件下转化成三氯氢硅;而二氯二氢硅的循环利用目前还没有很好地解决。

1 二氯二氢硅的生产方法

目前二氯二氢硅的生产方法主要有三种:歧化法、氯化法和氢化法。其中以歧化法最为成熟,国外多家多晶硅技术提供商已经掌握此项技术,但国内相关研究较少,还没有成功运行的经验。

1.1 歧化法

三氯氢硅歧化法制备二氯二氢硅是目前应用较广泛的方法,反应方程式为:

2SiHCl3=SiCl4+SiH2Cl2

(1)

该反应为可逆的2级反应,活化能为36.03 kJ/mol,催化剂采用阴离子交换树脂,二氯二氢硅的生成主要取决于保留时间,而与催化剂粒度无关。

1.2 氯化法

歧化法中二氯二氢硅的收率低,同时副产大量四氯化硅,因而不经济。日本Chisso公司提出一种用复合催化剂使单质Si与HCl反应制备二氯二氢硅的工艺。该催化剂由Cu、一种电负性大于1.9的金属和一种含氮化合物构成,为提高反应速度,使Si与该复合催化剂预先混合或制成合金,然后使HCl气体通过填充有该催化剂的固定床,反应式如下:

Si+2HCl=SiH2Cl2

(2)

Popenko V F等人研究了HCl与用Cl2活化的Si反应的热力学[1],结果表明,该反应体系中同时存在多种氯化硅中间体,二氯二氢硅在25~627 ℃之间有最高的转化率。

1.3 氢化法

上述方法往往产生大量的四氯化硅,为提高原料的利用率,须使其再生。通过在900~1 200 ℃下使四氯化硅氢化,可得到三氯氢硅和二氯二氢硅,这为生产二氯二氢硅提供了一条新的途径,反应式如下:

2SiCl4+3H2=HSiCl3+SiH2Cl2+3HCl

(3)

2 多晶硅生产系统内二氯二氢硅的产生

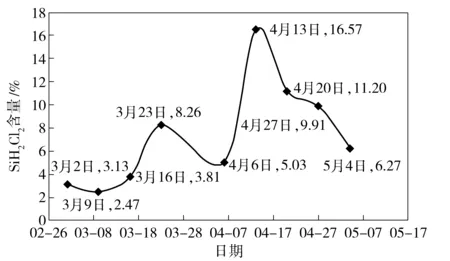

多晶硅生产系统内的还原工序、氢化工序和合成工序都副产二氯二氢硅,如果不加以利用或外排,二氯二氢硅会在系统内逐渐累积,从而影响系统的稳定性,进而影响系统安全性和最终产品质量。下面以1 000 t多晶硅生产系统为例,说明二氯二氢硅在多晶硅系统内的生成及累积。图1和图2分别表示两种中间物料中二氯二氢硅的含量随时间的变化趋势。

图1 中间物料1中二氯二氢硅含量随时间变化趋势

图2 中间物料2中二氯二氢硅含量随时间变化趋势

从图中可以看出,中间物料中的二氯二氢硅含量从1月到4月份呈整体上升趋势。4月初,中间物料2二氯二氢硅含量达50%左右,中间物料1二氯二氢硅含量在4月中旬达到最大值16.57%,之后通过加大系统外排量降低了系统中二氯二氢硅的累积量。

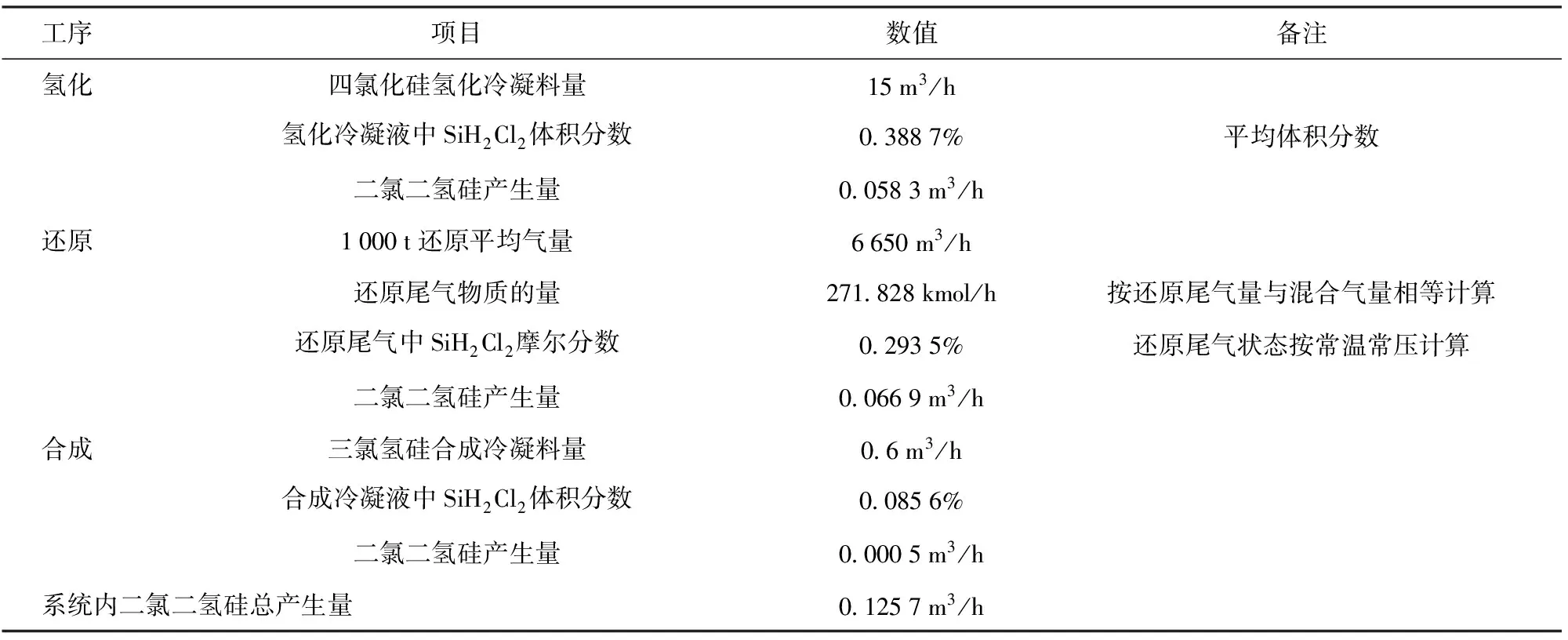

西门子法多晶硅生产系统内产生二氯二氢硅的工序有:四氯化硅氢化工序、三氯氢硅氢还原工序和三氯氢硅合成工序,根据前述的二氯二氢硅生产方法,可以推断三个工序中的二氯二氢硅产自歧化法,即都发生了反应(1)。表1中计算出了1 000 t多晶硅系统各工序中二氯二氢硅的产生量和系统二氯二氢硅总产生量。

表1 1 000 t多晶硅生产系统内二氯二氢硅产生量计算表

从表1中数据可以看出, 1 000 t多晶硅生产系统,三氯氢硅氢还原工序产生的二氯二氢硅最多,约67 L/h;四氯化硅氢化工序次之,约58 L/h;三氯氢硅合成工序最少,只有0.5 L/h。系统每小时会产生约126 L二氯二氢硅,这些二氯二氢硅如果不利用或开路,将不断累积,影响系统的稳定性。所以多晶硅生产系统内副产的二氯二氢硅的利用是一项非常重要的课题,需要不断研究。

3 多晶硅系统内副产的二氯二氢硅的应用

多晶硅生产系统内副产大量的二氯二氢硅,可通过以下几种方法降低其在系统内的累积:①将二氯二氢硅通入四氯化硅氢化工序和三氯氢硅氢还原工序抑制反应(1)的进行,从而降低系统内二氯二氢硅的产生量;②采用反歧化工艺将二氯二氢硅回收生产三氯氢硅;③用二氯二氢硅生产新产品,增加企业产品的多样性。下面从上述三方面说明多晶硅生产系统内副产的二氯二氢硅的应用。

3.1 在四氯化硅氢化工序的应用

四氯化硅氢化在高温高压下进行,若进料中不含二氯二氢硅,则有一小部分三氯氢硅通过歧化反应转化成四氯化硅和二氯二氢硅,影响氢化反应的转化率,若进料中含有二氯二氢硅,则根据二氯二氢硅在进料中的含量,会出现产生、不产生或消耗二氯二氢硅的现象。图3显示了1 000 t多晶硅生产系统1月到3月间氢化四氯化硅中二氯二氢硅含量和氢化冷凝料中二氯二氢硅含量的变化趋势。

图3 氢化四氯化硅中以及氢化所产生的二氯二氢硅含量随时间变化趋势图

从图3中可以看出,氢化所产生的二氯二氢硅随氢化四氯化硅中二氯二氢硅含量的变化而变化,当氢化四氯化硅中二氯二氢硅含量较高时(0.5%~0.79%),氢化所产生二氯二氢硅含量出现负值,这表示在氢化系统中消耗了部分二氯二氢硅。当氢化四氯化硅中二氯二氢硅含量在0.34%~0.41%波动时,氢化所产生二氯二氢硅含量接近于0。当氢化四氯化硅中不含二氯二氢硅时,氢化冷凝料中二氯二氢硅的含量约为0.3%。结合以上分析及表1,若四氯化硅氢化工序进料中不含二氯二氢硅,则氢化线会产生大量二氯二氢硅,所以在四氯化硅氢化工序中通入一定量的二氯二氢硅是有利的,考虑到系统的安全性,二氯二氢硅在进料中的含量控制在1%左右,这样既可以抑制二氯二氢硅的产生,还可以消耗掉部分还原工序产生的二氯二氢硅,同时增加氢化转化率。

3.2 在三氯氢硅氢还原工序的应用

三氯氢硅氢还原工序产生的二氯二氢硅量最大,若通过通入二氯二氢硅来抑制还原炉内歧化反应的发生,将明显减少系统内二氯二氢硅的产生量。图4显示了1 000 t多晶硅系统中还原工序尾气中二氯二氢硅含量随时间的变化趋势。

图4 还原尾气二氯二氢硅含量随时间变化趋势图

从图4可以看出,还原工序进气中通入二氯二氢硅后,还原尾气中的二氯二氢硅含量显著降低,还原产生的二氯二氢硅大大减少,所以往还原工序内通入二氯二氢硅可以显著降低二氯二氢硅的产生量。但进入还原工序的二氯二氢硅对其杂质含量要求较高,这需要分离能力较高的二氯二氢硅精馏塔来保证。

3.3 在二氯二氢硅反歧化工序的应用

二氯二氢硅与四氯氢硅按照一定的摩尔配比混合后,经进料预热器进入反歧化反应器,在一定温度、压力条件和催化剂(弱碱性胺基阴离子树脂)的作用下反应生成三氯氢硅,具体反应如下:

SiCl4+SiH2Cl2=2SiHCl3

(4)

产物氯硅烷混合物经提纯塔分离,二氯二氢硅和四氯化硅返回反歧化系统,三氯氢硅进入精馏工序,为还原炉提供高纯原料。

3.4用于制造硅烷(SiH4)

硅烷是生产多晶硅的一种原料,用硅烷生产多晶硅具有反应温度低、生长速度快和能耗低的特点,在目前多晶硅产品价格低、能源紧张的形势下,用硅烷生产多晶硅是一种很好的选择。生产硅烷的方法主要有两种:一是日本小松电子公司(我国浙江大学也采用此法)的硅化镁法;另一种就是美国联合碳化物公司(UCC)的三氯氢硅的二次歧化法,反应方程式如下:

3SiH2Cl2=2SiHCl3+SiH4

(5)

3.5生产Si3N4

利用二氯二氢硅生长的氮化硅钝化薄膜是制造大规模集成电路工艺中的一个重要环节,尤其是在双极集成电路中显得更为重要,反应式为:

3SiH2Cl2+4NH3=Si3N4+6HCl+6H2

(6)

4 结论

多晶硅生产系统内的三氯氢硅氢还原工序、四氯化硅氢化工序和三氯氢硅合成工序的歧化反应副产大量的二氯二氢硅,如果不能有效抑制其产生和减小在系统内的累积,将会对系统的稳定性和安全性产生很大影响。通过计算,1 000 t多晶硅生产系统每小时约产生126 L二氯二氢硅。目前在生产中,将产生的二氯二氢硅分别应用于氢化工序和还原工序来减少二氯二氢硅的产生量,同时引入反歧化系统消耗多余的二氯二氢硅。另外,二氯二氢硅还可以用来开发新的产品,比如SiH4、Si3N4和SiO2薄膜等。

[1]Li K Y,Huang C D. Redistribution reaction of trichlorosilane in a fix-bed reactor[J].Ind Eng Chem Res,1988,27:1600-1606.

[2]Jean-Luc Lepage,Gerard Soula. Process for the disproportionation of silanes[P]. US:458917,1985.

[3]Reinhard Matthes,Reinhold Schork,Hans-Joachim Vahlensieck. Method and apparatus for the preparation of dichlorosilane[P].US:5026533,1991.

[4]于剑昆.而氯硅烷的生产与开发[J].无机盐工业,2005,37(5):12-14.

[5]Popenko V F,Generalova S A,Elremov E A,et al. Possible preparation of dichlorosilane by direct synthesis [J]. Zh Prikl Khim (Leningrad),1982,55(2): 389-394.

[6]Kalluri R Sarma,Charles S Chanley. Process for the hydrogenationof silicon tetrachloride[P]. WO:85 /04389A1. 1985-10-10.

Productionofdichlorosilaneinpolysiliconproductionsystemanditsapplication

XIAO Rong-hui, ZHAO Xiong

The method of production of dichlorosilane was introduced. Taking the production system of 1000T polysilicon as an example, the reduction process, hydrogenation process of silicon tetrachloride, synthesis process of trichlorosilane, and the dichlorosilane yield of whole system were calculated, and the application of dichlorosilane by-produced from polysilicon system was discussed.

polysilicon; dichlorosilane; production; application

肖荣晖(1968—),男,湖南衡阳人,大学本科,高工,从事多晶硅设计研究工作。

TQ127.2

B