航空发动机涡轮后温差异常的分析及处理

林成,李丹,霍玉鑫,刘立博,周建平,吕晶

(中航工业沈阳黎明航空发动机(集团)有限责任公司,辽宁 沈阳 110043)

航空发动机涡轮后温差异常的分析及处理

林成,李丹,霍玉鑫,刘立博,周建平,吕晶

(中航工业沈阳黎明航空发动机(集团)有限责任公司,辽宁 沈阳 110043)

航空发动机在台架试车过程中常出现涡轮后测温铠装电偶与64点校准电偶间的测温差值超出设计规定的故障。本文通过理论分析与数值模拟,指出此故障主要源于温度场分布特征与电偶位置分布间的不匹配;提出了调节整流支板进气口的改进措施。经试验试车验证,此改进方法简单有效,对发动机的可靠性没有影响。

航空发动机;温度;电偶;故障诊断

0 引言

在航空发动机的运行过程中,温度是重要的状态参数,需准确、快速地测量[1]。涡轮出口燃气温度可以反映涡轮进口温度的情况[2],是衡量发动机性能和试车过程监控的重要参数之一,测量的准确性会直接影响发动机性能评价的准确度[3]。在不同的测温方法中,热电偶测温法测量精度高, 有较大的测量范围,是发动机温度测量领域中最常用的方法[4]。

航空发动机在试车过程中,频繁出现扩散器整流支板铠装电偶与64点校准电偶测量温度差值超出设计规定范围的异常状况。故障排除过程中通常采用更换火焰筒或更换铠装电偶的方法,但成功率较低、成本较高。

本文通过理论分析与数值仿真计算,提出通过调整扩散器整流支板靠近中心锥体处铠偶流道进、出口面积比例的方法进行问题处理。经实践证明,排故措施简单有效,可操作性强,对发动机使用可靠性及安全性没有影响,缩减生产成本,可以作为常规的排故方案。

1 问题概述

发动机在台架试车过程中出现了铠装电偶所测涡轮后燃气平均温度与64点校准电偶所测平均温度差值超出设计规定下限(△T=T铠偶-T64点<-10℃)的异常情况,部分异常温差情况见表1。

表1铠偶测量温度与64点校准电偶测量温度差值

发动机号T铠偶/℃T64点/℃差值△T/℃温差规定值1793.5810-16.52795.8815.8-203797815-18-10℃≤△T<30℃4762782-205793805-126797811-14

2 问题原因的分析及处理

燃气从燃烧室排出,有多种因素会影响燃烧室出口温度分布[5-7]。通过高速旋转的涡轮后,并不能使极不均匀的温度场完全掺混,因此在发动机涡轮出口截面上温度场是不均匀的[8]。这就要求在涡轮后应合理的安排周向及径向测点,以准确测量燃气的平均温度。

2.1 测温点位置与燃烧室周向温度分布关系

铠偶和64点校准电偶安装在扩散器上,铠偶安装在整流支板内,共有9支,64点校准电偶安装在扩散器壳体上,共有8支,与铠偶的轴向距离为100 mm。燃烧室温度场分布经过涡轮后顺航向逆时针旋转20°,考虑旋转量后燃烧室温度场周向分布、铠偶及64点校准电偶周向位置关系如图1所示。

图1 燃烧室温度场周向分布、铠偶、64点校准电偶位置示意图

从图1中可以看出,燃烧室温度场周向分布与64点校准电偶位置对应性较好,铠偶有6支与燃烧室温度场分布相对应。发动机燃烧室温度场分布特点明显,燃烧室水平中心线上半区的温度明显比下半区要高。火焰筒下半区的温度分布与铠偶重合性好,与64点校准电偶重合性差,这可能导致发动机因铠偶感受的温度低而64点校准电偶感受温度高出现△T超规定下限的故障。上述情况是燃烧室温度场周向分布与铠偶、64点校准电偶周向安装位置之间匹配不当造成的,此时只要更换适合的火焰筒使其周向温度分布与铠偶、64点校准电偶之间匹配恰当,故障即可排除。

2.2 测温点位置与燃烧室径向温度分布关系

铠偶感受的温度是整流支板上迎气流的两个进气口进入的燃气经混合滞止形成的,64点校准电偶每支沿径向布置了8点感受涡轮后温度。整流支板上两个进气口的径向位置及进气面积决定了铠偶感受的温度值,两个进气口对应着不同的燃气温度分布,温度差值随燃烧室温度场径向分布不同而不同。改变两个进气口的径向位置,即改变其对应的进气温度,则铠偶感受的温度会发生变化。不改变进气口径向位置而是调整进气口的面积,则进入整流支板内的燃气流量会发生变化,如此铠偶感受的温度也会发生变化,可采用数值计算的方法对其变化情况进行分析。

2.3径向进气口面积变化对铠偶处温度影响的数值模拟

2.3.1 计算模型和数值方法

扩散器每个空心整流支板上有3个漏斗口, 2个进口用于引进涡轮后燃气流,靠近扩散器壳体的出口用于排出燃气流,结构见图2。燃气流进入整流支板后,先后撞击两个挡板折返后动压头基本降低到零,燃气流充分滞止,再经铠偶测温受感部位流出支板。

图2 空心整流支板结构示意

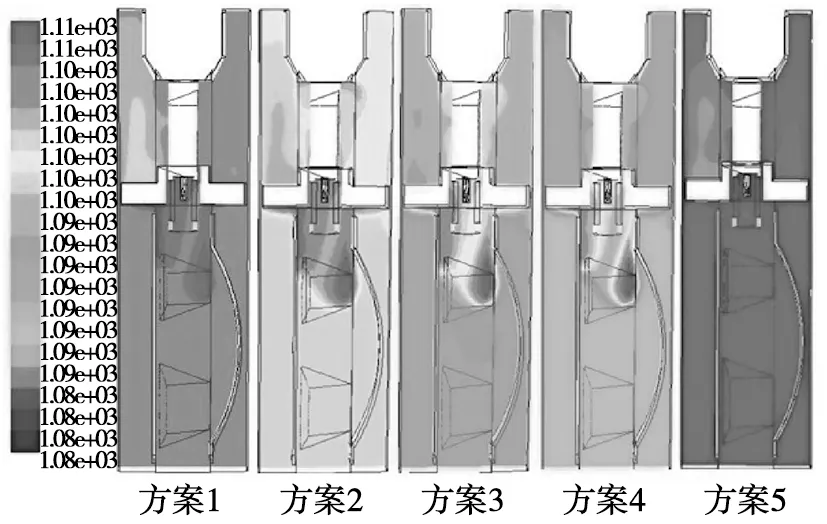

按照发动机运行的中间状态设置边界条件。进口给定涡轮后总压、总温,出口给定涡轮后静压。考虑到涡轮后温度沿径向的梯度变化[9]及试车台测得的数据,制定5种计算方案。其中,方案1~4保持进口1和出口初始参数不变,按照5℃的温差逐渐降低进口2的初始温度,方案5是将进口2封闭,只有进口1引进燃气,进气参数不变。

2.3.2 计算结果分析

图3表示5种方案整流支板内部的温度分布示意图。可以看出,高温区出现在进口1至传感器区域,随着进口1和进口2温差的增大,支板内的平均温度逐渐变小,传感器感受的温度也在不断的降低。尽管从横截面积上讲,进口1的面积小于进口2,但由于进口1更靠近传感器位置,因此传感器感受到的温度受进口1的影响更大。方案5由于进口2关闭,只有进口1引进燃气,整流支板内部温度变化很小。

图3 整流支板内温度分布

表2铠装电偶受感部平均温度值

方案1方案2方案3方案4方案5平均温度值/℃831.05828.45825.75823.05833.95与方案5温差/℃2.95.58.210.9-

由表2可以看出,涡轮后燃气温度场沿径向分布的变化会影响整流支板内铠偶测得的温度值,最大温度差值达到10.9℃,其波动范围与温差超差情况大致相当(见表1)。因此,通过调整整流支板两个进气口面积的方法,可以减少径向温度不均匀性对铠偶测得温度的影响,从而解决温差异常的问题。

3 解决方案的实践验证

3.1 更换火焰筒

经过试车验证,通过调换火焰筒的方法调整温度场与铠偶、64点校准电偶之间匹配关系,部分发动机可以符合设计标准,但处理过程工作量大,周期较长,发动机需全部重新分解、装配,且换装余下的火焰筒再次装到其他发动机上时该问题一直存在,不能再次使用。统计分析了发动机的火焰筒温度场数据,无法得出明显的与异常状况相关的规律性结论。所以,此种处理方法不确定性非常大,影响因素较多,调整周期长、费用高,不宜作为最佳解决方案。

3.2 调整整流支板进气口面积的方法

涡轮后燃气温度场试车数据显示:整流支板上迎气流的两个进气口中,靠近中心内锥的进气口对应的燃气温度相对靠近扩散器壳体的进气口对应的燃气温度要低一些,两者之间的温差大约在20℃左右。针对测量温度差值超出设计规定下限的问题,可以尝试采用减小或关闭整流支板上靠近中心锥体一侧进气口的面积的办法进行处理;而对于温差超出上限的问题,则可以通过减小或关闭整流支板上靠近扩散器壳体一侧进气口面积的办法。

进气口面积调整通过在整流支板进气口位置焊接薄片的方法来实现。更换火焰筒后仍然存在温差异常的发动机采用上述方法处理后,均经过试车考核,调整进气口面积的措施能有效解决温差异常的问题。

考虑到减小或封闭整流支板单侧进气口以后,由于流量减少,且温度属于慢变信号[10],可能会影响铠偶与64点校准电偶动态响应时间。为验证排故措施的合理性,查阅了采取该解决措施发动机的试车曲线,记录发动机从慢车到中间状态的铠偶与64点校准电偶温度响应时间,并与未出现故障的发动机试车数据进行对比。

表3铠偶与64点校准电偶感受温度响应时间统计

发动机号电偶感受温度响应时间/s(慢车→中间)备注128.32233.73出现△T超差发动机330.15435.75531.63无异常合格发动机627.47

对比表3可以看出,采取该方案的发动机与正常发动机的铠偶与64点校准电偶感受温度的动态响应时间在相同的时间范围内,说明调整整流支板进气口面积的方法对涡轮后燃气温度的测量无负面影响,可以保证发动机安全、可靠运行。

4 结论

发动机出现温差(△T=T铠偶-T64点)超出设计规定的原因是由于燃烧室温度场分布不均匀性与铠偶、64点校准电偶的周向及径向位置匹配不当造成。通过更换火焰筒,部分发动机可以达到设计要求,但工作量大,周期长,不确定因素较多,容易造成生产资源浪费。采用调整扩散器整流支板进气口面积的方法行之有效,排故方案经过试车验证,试车结果与理论仿真计算结果吻合,且该方法工作量小,操作性强,对发动机使用可靠性及安全性没有影响。

[1]焦春波,纪仓囤,彭凯.航空发动机测温系统动态特性改善方法研究[J].科学技术与工程,2013,13(7):1895-1899.

[2]姜彩虹.航空发动机燃气温度控制系统的设计研究及应用[J].航空动力学报,2003,18(4):519-523.

[3]柳阳.航空发动机低压涡轮出口温度标定方法研究与应用[J].航空发动机,2013,39(4):85-88.

[4]刘志,蔡恒鑫.飞机发动机常用测温方法研究[J].测控技术,2012(31):81-83.

[5]祁海鹰,樊凡.燃烧室出口温度分布偏差的机理[J].燃烧科学与技术,2013,19(2):121-127.

[6]黄伟,凡广宽,牛铭.微型燃气轮机发电系统仿真模型研究[J].电网与清洁能源,2011,27(4):4-7.

[7]黎明,吴二平,索建秦,等.某型燃烧室火焰筒的性能对比试验[J].航空动力报,2013,28(8):1659-1695.

[8]杨训,张灿.某型航空发动机涡轮后排气温度场测量[J].计算机测量与控制,2013,21(2):333-335.

[9]张宝诚.航空发动机试验和测试技术[M].北京:北京航空航天大学出版社,2005.

[10]熊兵,侯敏杰,陈洪敏,等.辐射测温技术在涡轮叶片温度场中的应用[J].燃气涡轮试验与研究,2008,21(3):50-54.

AnalysisandDisposalofAbnormalTemperatureDifferenceBehindtheTurbineinAero-engine

LINCheng,LIDan,HUOYu-xin,LIULi-bo,ZHOUJian-ping,LVJing

(AVICShenyangLimingAeroEngine(group)Co.,ltd.,Shenyang110043,China)

The failure issue, that the temperature difference between the sheathed thermocouple and calibrated thermocouple which is out of design limits,always occurs in turbojet engine tests. With theoretical analysis and numerical simulations, the reason for this failure has been demonstrated as the mismatch between the temperature filed distributions and the thermocouple locations. Furthermore, the adjustment of inlet frames is provided as a improvement method, which is experimentally proven effectively with simple efforts and without effects on engine reliability.

aero-engine;temperature;thermocouple;fault diagnosis

2014-04-22修订稿日期2014-07-26

林成(1975~),男,本科,高级工程师,研究方向为航空发动机设计及工程技术。

V23

A

1002-6339 (2014) 06-0530-03