基于场协同理论的重力错流式热管传热强化

孙学敏,宋文武,石建伟

(西华大学能源与环境学院,四川 成都610039)

现有热管是一种高效的传热元件,其高效性体现在轴向导热性能优良,但当热管热通量增加时,在管内高蒸汽速度下,携带极限制约了重力式热管传热性能的提高,这也是重力错流式热管所要解决的技术难题。本文试着提出一种能够提高重力式热管携带极限的错流式热管结构。

热管的工作主要是借助于管内介质的相变进行传热,无论是在蒸发段还是在冷凝段,都是管内介质通过二次对流换热,一次导热与加热介质,或者与被加热介质进行热交换的过程。本文主要通过提出的错流式热管结构来改变热管内部温度场的分布,从而改变蒸汽和冷凝回流液的压力场,减小重力式热管中液汽剪切力,最终提高热管的携带极限。

1 原 理

判断出现携带传热极限的准则是Weber数等于1[1]。Weber数的定义为蒸汽流动的惯性力与吸液芯表面液体的表面张力之比,即

(1)

式中:ρv为蒸汽密度,m3/s;wv为蒸汽流速,m/s;σ为液体表面张力,mN/m;z为与汽液交界面几何形状有关的定性尺寸,m。

提高携带极限的途径之一是降低定型尺寸z,在重力式热管中,从冷凝段回流的液体直接与蒸发段高温壁面接触,更容易使冷凝回流液被蒸汽夹带进反向蒸汽流而到达冷凝段。

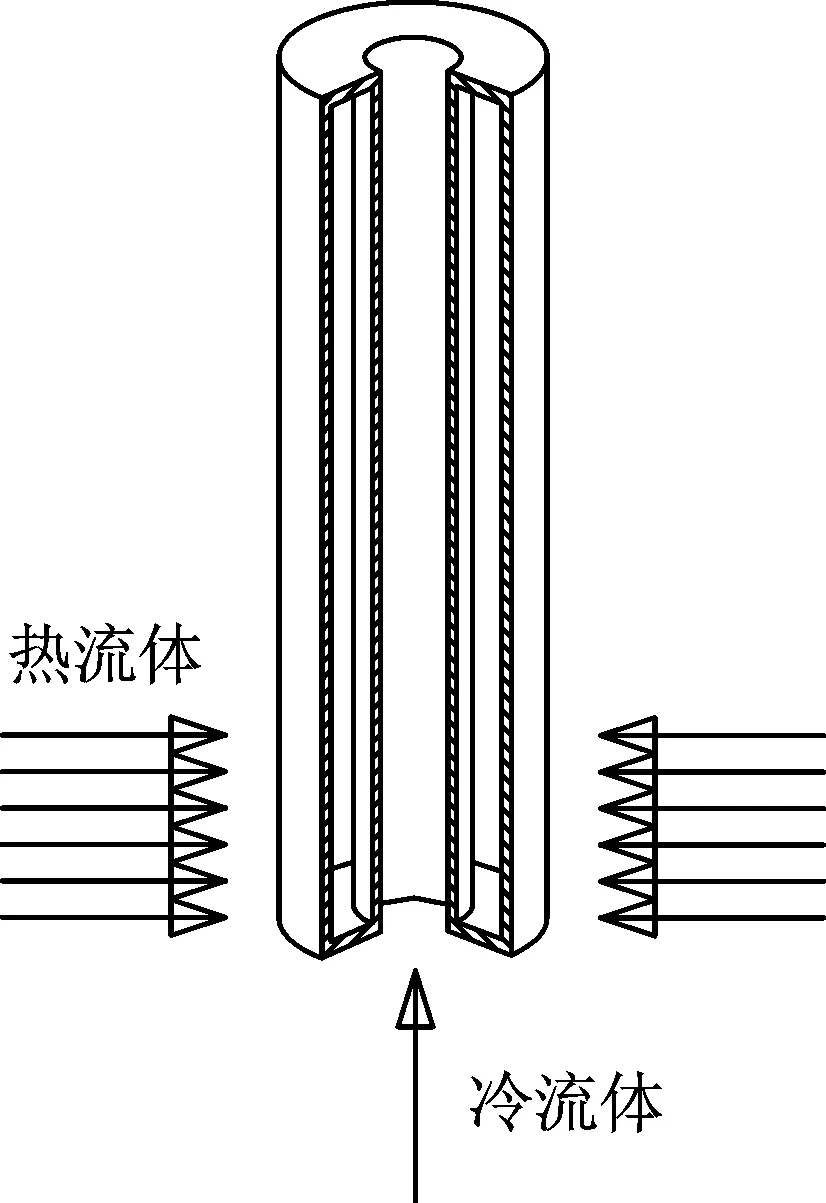

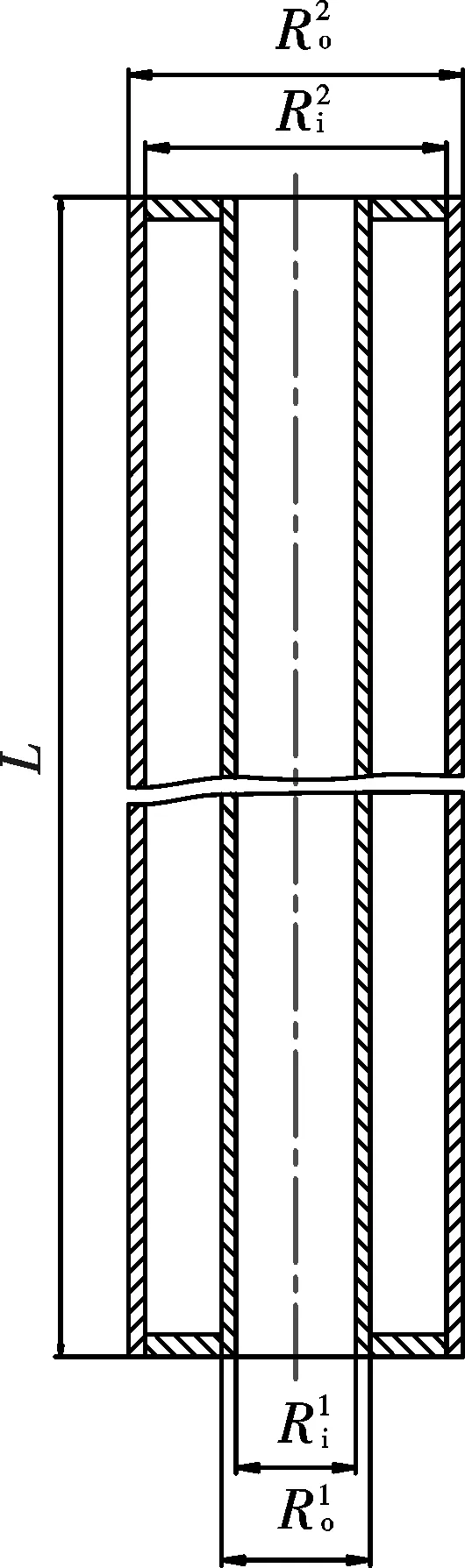

图1 重力式热管示意图

在新式热管中,冷流体从错流式热管中心流道流过,热流体通过热管外侧对热管管内工作介质进行加热,热管内介质在热管环形腔内进行蒸发与冷凝。该新式结构的优点体现在2个方面:首先,热管内部冷凝回流液经由与冷流体接触的环形腔体内壁面回流,减少因传统热管管壁过热使得回流液未进入蒸发段被夹带进上升蒸汽中;最后,错流式热管结构改变热管内部温度场的分布,从而改变蒸汽和冷凝回流液的压力场,减小重力式热管中液-汽剪切力。

场协同理论[2-3]的层流对流换热模型为:

(2)

或

(3)

式中β为场协同角,rad。

由式(3)可以得到改善传热的3个途径:

1)提高雷诺数,即表征流体流动特性和流体黏性影响的相似准则数;

2)提高普朗特数,普朗特数由参与换热介质的物理性质决定;

3)增加积分项的数值,可以通过改变热边界层厚度内的热源强度以及改变场协同角β来实现。Guo Zengyuan等[4]为此定义了场协同数Fc:

(4)

无论在层流、湍流,稳态还是非稳态换热过程中,描述换热强度通常都采用兰州理工大学卢小平等[5]提出的场协同散度方程。

(5)

2 结构设计

参照气-气换热器传统热管,给出错流式热管的结构参数,该传统热管参数如下:

热流体为烟气,冷流体为空气,有效长度2.5 m,蒸发段长度le=1.25 m,冷凝段长度lc=1.25 m,外径do=25 mm,内径di=20 mm,热通量q=2 110 W,工作介质为水,工作温度Tw=161.375 ℃,管内计算压力642 kPa。

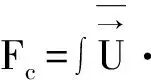

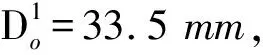

图2 错流式热管剖视图

2.1 错流式热管长度和内径的确定

应使传统热管的冷凝段面积保持不变,即

(6)

1)对于气体

(7)

2)对于液体

(8)

2.2 最小壁厚的确定

按照钢制压力容器标准[6]计算最小壁厚。腐蚀余量取值:C2=1 mm,由式(9)得到计算厚度0.288 4 mm,最终由式(10)得到的设计厚度为1.288 4 mm。

(9)

δd=δ+C2。

(10)

2.3 内外管半径差的确定

根据声速极限确定管内面积A:

(11)

式中:Qmax为水热管达声速极限时的最大转热功率,W;Av为蒸汽腔的横截面积,m3;Tv为蒸汽段起始点的蒸汽温度,K;γv为蒸汽比热容比(γv=Cp/Cv);hfg为汽化潜热,kJ/kg;ρv为管内蒸汽密度,kg/m3;Rv为蒸汽的气体常数。

最终采用的钢管参数如下:DN25(外径33.5 mm、壁厚3.25 mm);DN65(外径75.5 mm、壁厚3.75 mm)。

2.4 蒸发段长度的确定

热管换热器中的热管长度比应保证两端热通量相等:

(12)

式中:h1为蒸发段换热系数;h2为冷凝段换热系数;tw为热管工作温度;Le为错流式热管蒸发段长度;Lc为错流式冷凝段长度;t1为热管蒸发段温度;t2为热管冷凝段温度。

该公式基于以下原则:

1)考虑强化热管外换热系数和降低热管束阻力的对立因素,综合选择的迎风质量流速的保证条件;

2)热管总传热热阻最小,即热管单位表面积相应的传热量最大的保证条件;

3)根据许用蒸气温度来核算蒸发段吸热与冷凝段放热基本平衡的保证条件。

基于h1≈h2,有

(13)

le=0.447 m。

综上可知, 热管冷凝段和蒸发段面积比取值

1:1可以使设备工作安全且经济合理。

也就是说,热管外侧与热流体接触的面积,应限制在le=447 mm的长度范围内,该长度从热管根部为起始点计算。

2.5 充液量G的选择

充液量(热管工质占错流式热管环形腔体溶积的比例)按照Nusselt竖避膜状冷凝理论基础的strelsov公式计算热管传热量与充液量的关系:

(14)

式中:lc为冷凝段长度,m;la为绝热段长度,m;le为蒸发段长度,m;μ1为液膜动力黏度,Pa·s;ρ1为液膜密度,kg/m3;hfg为汽化潜热,kJ/kg;g为重力加速度,m/s2;Q为单根热管热通量,W。

在上节得到蒸发段长度le=0.447 m,那么绝热段长度la=1.25~0.447,取值0.803 m。

Harada等[8]提出G=0.25~0.30为合适,所以计算得到G=0.28,符合最适充液量,即充液量28%

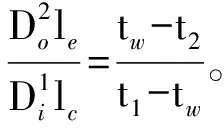

2.6 端盖设计

1)上端盖。

(15)

式中:Dc为筒体内径,mm;K为平盖系数,这里K取值1;pc为计算压力,MPa;[σ]t为碳钢的许用应力,95 MPa;φ为焊接接头系数,依据GB 150—1998,φ=0.8。

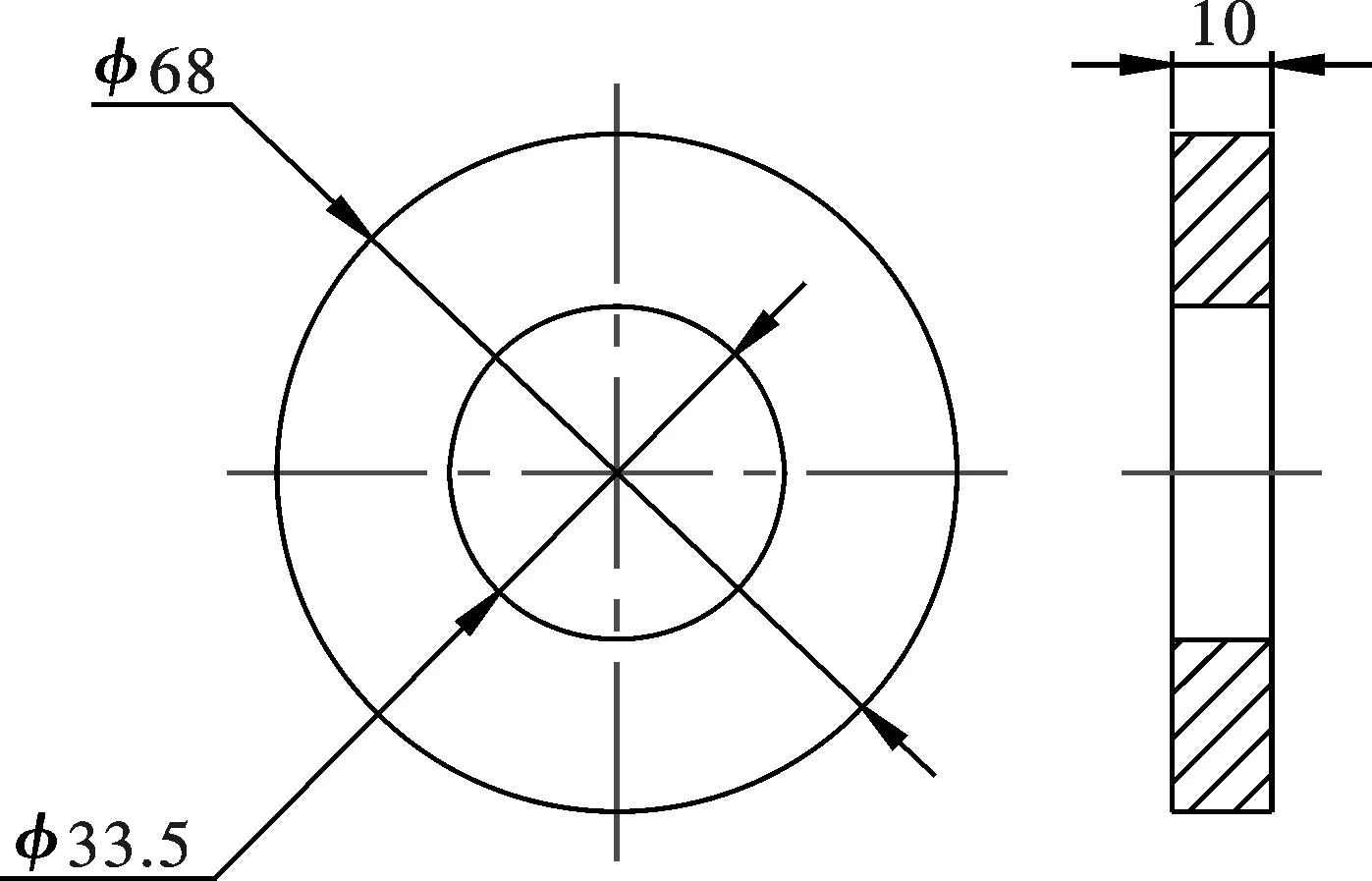

本例中,筒体内径Dc=68 mm;平盖系数K=1。

(16)

式中δp为平盖壁厚,mm。

图3 上盖板

2)下端盖。

下端盖省略了充液孔的设计,如图4所示。

图4 下盖板

3)端盖与管体的连接。

上下端盖与钢管的连接采用焊接方式,如图5所示,焊缝质量应当满足钢制压力容器焊接工艺评定[9]。

图5 焊接结构

3 结 论

1)错流式热管内部冷凝回流液经与冷流体接触的环形腔体内壁面回流,减少因传统热管管壁过热使得回流液未进入蒸发段而被夹带进上升蒸汽中,错流式热管在同样充液量下所能传递的热通量较传统热管高。

2)错流式热管结构改变了热管内部温度场的分布,也改变了热管内流道冷流体侧的温度场分布,倘若在冷流体侧加入带一定角度的螺旋翅片后,较之传统重力热管的温度-速度场协同程度高。

3)传统重力式热管在换热器整机中通过隔板隔离冷热流体达到密封效果,隔板泄露发生在内部难以被察觉,隔板密封性能制约传统热管换热器的发展。新式错流重力热管在冷热流体中间通过充满热管工质的环形腔体隔离,在必须避免冷热流体接触的换热条件下有应用优势,且热管换热器的内部泄露易被发现。

[1]马同泽.热管[M].北京:科学出版社,1983:25-40.

[2]Guo Zengyuan,Huang Suyi. Field Synergy Principle and Heat Transfer Enhancement of New Technologies [M].Beijing: China Electric Power Press, 2004:1-44.

[3]Guo Z Y,Li D Y,Wang B X.Novel Concept for Convectice Heat Transfer Enhancement [J].International Journal of Heat and Mass Transfer,1988,41(14):2221-2225.

[4]Guo Zengyuan, Huang Suyi. Field Synergy Principle and New Technology for Heat Transfer Enhancement[M]. Beijing:China Electric Power Press, 2004:45-50.

[5]卢小平,俞树荣. 对流换热场协同的散度效应[J]. 化工学报,2011(9):2464-2468.

[6]GB 150—1998钢制压力容器标准[S].北京:中国标准出版社,1998.

[7]GB/T 3091—2001低压流体输送用焊接钢管[S]. 北京:中国标准出版社,2001.

[8]Harada K,Inoue S. Heat Transfer Characteristic of Large Heat Pipe[J]. Hitachi Zosen Tech Rev,1980,41:167.

[9]JB 4708—2000钢制压力容器焊接工艺评定[S]. 北京:中国标准出版社,2000.