烫平机不锈钢烘筒爆炸分析与建议

杨 君宁 江童启邦郭 勇

(1.四川大学化学工程学院 成都 610065)

(2.乐山市特种设备监督检验所 乐山 614000)

烫平机不锈钢烘筒爆炸分析与建议

杨 君1宁 江2童启邦1郭 勇1

(1.四川大学化学工程学院 成都 610065)

(2.乐山市特种设备监督检验所 乐山 614000)

针对一起烫平机不锈钢烘筒爆炸事故,通过对爆裂断口形貌、事故爆炸能量、结构应力分布、工艺管路布置、制造质量、使用管理等进行系统性的失效分析,研究设备失效的主要原因。从制造安装、使用管理、定期检验等方面提出了保障烫平机安全使用、防止同类事故发生的对策和建议。

焊接式烘筒 压力冲击破裂 冷凝水 爆沸

随着社会经济的发展,工业烫平机在医院、酒店、专业洗涤、印染等行业得到广泛应用。不锈钢焊接式烘筒因其表面光滑、易清洗、易维护、能承受内压、传热性能较好等优点,成为平幅织物、纱线、无纺布等烘燥机械设备中的重要传热部件,受到用户的青睐。然而,近年来烫平机爆炸事故屡有发生。本文就某织物洗涤公司一台烫平机爆炸事故原因进行了分析,并提出了对策和建议。

1 概述

1.1 事故概况

2011年11月17日,某企业发生烫平机爆炸事故,烫平机于上午九时左右开始通气,在九点十五分左右开始熨烫工作的烫平机两台烘筒中的一台发生爆炸,将厂房的房顶、房梁、立柱、烫平机、输气管道等损毁,爆炸产生的巨大反冲力将烫平机整体向后移位约0.5m,烘筒本体完全开裂,爆炸事故现场见图1。图2是烘筒撕裂情况。事故造成机器周围4名工人受伤,其中1人伤势较严重。

图1 爆炸事故现场

图2 烘筒撕裂情况

1.2 设备概况

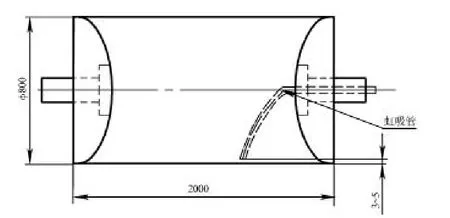

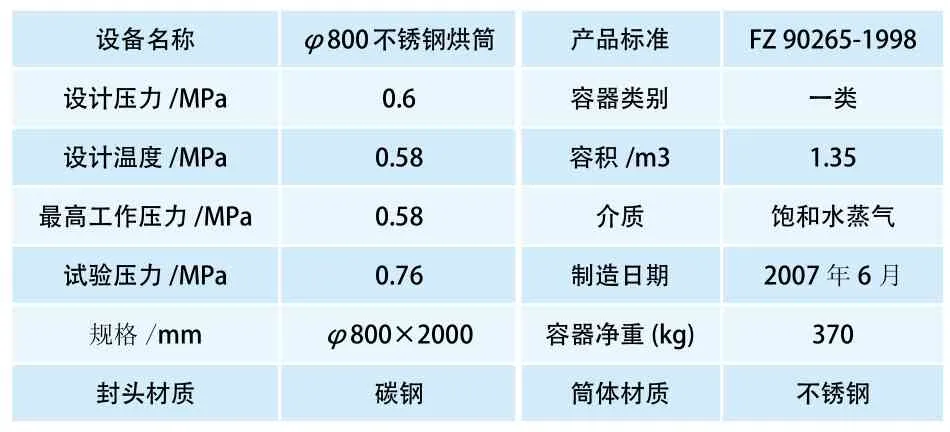

该公司共有3台烫平机在用,事故设备型号为TP-60,最大烫平宽度2.8m,最高设计蒸汽压力0.58MPa,最高烫平温度158℃,3台烫平机布置如图3所示。发生爆炸事故的烫平机于2008年投入使用,内装两只不锈钢焊接式烘筒,烘筒结构如图4所示,技术参数见表1,该烘筒未向特种设备安全监察机构申请使用登记,操作人员无特种设备作业人员证,亦未按规定进行定期检验[1]。

图3 现场烫平机布置图

图4 事故烘筒结构简图

表1 烘筒技术参数

从图5可以看出,环向断口发现仅有较薄的剪切形貌,其余部位断口平齐,金属光泽明显,具有一定的脆性断裂特征,且未发现陈旧性裂痕。圆周方向断口除进汽侧封头与筒体角焊缝发现一处明显的塑性变形外,其余部位断口较为平直。

烘筒筒体公称壁厚仅3mm,加之纵焊缝内表面存在制造缺陷,局部应力水平分布不均,缺陷处受内压造成的应力水平更高;封头与筒体采用搭接结构且封头厚度远大于筒体,此处除承受内压引起的应力外,还要平衡结构不连续形成的复合应力,是烘筒上应力最大部位。从断口的宏观检查结果分析,存在明显塑性变形部位应当是烘筒撕裂的起始位置。断口形貌和撕裂程度说明烘筒不仅超压,而且有足够的能量在破裂瞬间释放,烘筒的破坏具有典型的压力冲击破裂特征[2]。

图5 纵向断裂形貌

图6 筒体纵缝缺陷

图7 筒体与封头环向断裂形貌

2.2 制造与使用

事故烘筒于2008年投入使用,到发生事故,使用年限3年多。从烘筒使用功能来看,属于换热设备,必然存在冷热交替;运行状态来看,其内部压力并不是出于一个恒定压力状态,烘筒内部压力受烘焙织物的量,烘焙速度、系统压力供给情况等而随时发生波动,因此,烘筒本身长期受到热应变作用和交变应力作用。从图2可以看出,烘筒断口沿筒体纵缝有两处明显鼓胀,如图6所示,事故烘筒撕裂开后的焊缝存在先天的焊接缺陷,在坡口处未焊满。缺陷分别存在于烘筒两条纵向焊缝上,断断续续,最长一处长度为10mm,深度超过了0.5mm,且爆炸撕裂位置靠近烘筒纵焊缝未熔合处。从爆炸的撕裂的情况来看,并没有从焊接缺陷处撕裂开来,但是焊接缺陷的存在对烘筒的使用是一个巨大的安全隐患。焊接质量的好坏直接影响到烘筒的结构强度,对烘筒的安全使用起到至关重要的作用。此次事故中焊接缺陷造成了局部结构强度不够,整个不足3mm厚的筒体长期受热应变及循环应力作用,成为烘筒彻底爆裂诱因之一。

2.3 爆炸能量估算

压力容器爆炸能量以冲击波能量、破片能量和容器残余变形能3种形式释放,其中后两项所消耗的能量只占总释放能量的3%~15%。冲击波的伤害、破坏作用是由超压引起的,超压准则认为,只要冲击波超压达到一定值时,便会对目标造成一定的伤害或破坏[2]。一定超压的冲击波对人体的伤害和对建筑物的破坏作用见表2和表3 。

表2 冲击波超压对人体的伤害作用[3]

表3 冲击波超压对建筑的破坏作用[3]

目前破裂爆炸所产生的冲击波超压根据同能量的梯恩梯( TNT) 爆炸的试验数据按相似法则来确定[4]即TNT当量法。

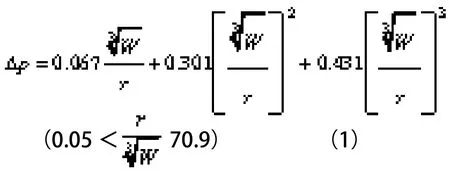

根据爆炸破坏情况,取冲击波超压Δp=0.065MPa,房顶距爆点距离r=3.5m,按无限空气介质中爆炸时,空气冲击波峰值超压计算式:[5]

计算得到烘筒爆炸的TNT当量为W=1.4kg。一般取 1kg TNT爆炸所放出的平均爆破能量为4500kJ/kg[3],故烘筒爆炸能量E=4500×1.4=6300kJ。

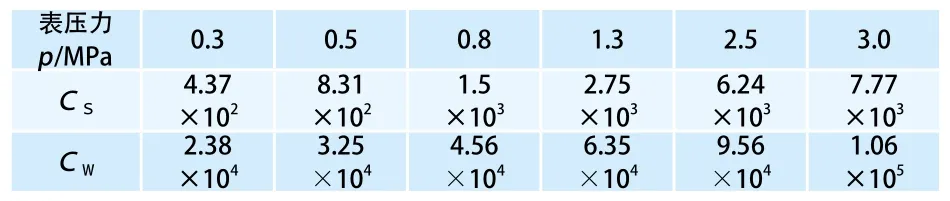

常用压力下干饱和水蒸汽与饱和水爆破能量系数CS、CW见表4,按表压力p=0.5 MPa计,通过爆炸能量计算公式:

式中 :

E——总释放能量;

ES——爆炸能量蒸汽;

EW——饱和水爆炸能量;

VS——蒸汽体积;

VW——饱和水体积;

CS——蒸汽爆炸能量系数;

CW——饱和水爆炸能量系数。

通过计算得烘筒爆炸内部聚集的饱和水体积约为0.1635m3,液面距烘筒底部的高度约为140mm,远大于热虹吸管与烘筒底部的间距3~5mm,说明冷凝水存量远超正常操作条件,未得到及时排放。

表4 常用压力下CS、CW值(kJ/m3)[3]

2.4 冷凝水回收管道布置不当造成冷凝水在烘筒聚集

烘筒开机时先打开疏水阀旁通管上的直放阀,小开度打开蒸汽进汽阀,排空烘筒内余水后关闭。然后开启电源,低速运转烫平机,继续增加进汽阀开度加热滚筒,待蒸汽压力达到0.3MPa以上,方可开始熨烫工作。

烫平机的最大蒸汽耗量为140kg/h,每只烘筒的冷凝水排管直径为G3/4",应按该排管口径配备疏水阀。然而,实际使用的疏水阀的出口管管径为G3/4",两只烘筒疏水阀的出口管合并到管径为G3/4"的烫平机出口管。该公司3台烫平机出口管汇合到管径为G3/4",总长约12m的冷凝水集合管将凝结水排入与大气相通的水箱,且各支管与集合管相接顺流由管上方垂直相交,见图3。以上冷凝水回收管路布置存在严重不合理,造成系统疏水障碍[6]。

烘筒采用圆盘式热动力型疏水阀自动排除工作产生的凝结水。疏水阀前的排水管内介质为操作压力下的冷凝水,由于疏水阀进出口存在显著的压力降,排放管内输送的将是闪蒸蒸汽和冷凝水组成的两相流混合物[7]。

闪蒸型气液两相流的管道压力降包括摩擦压力降、速度压力降和静压力降三部分,根据闪蒸型气液两相流的管道压力降计算方法二计算[7]:

Δp——总压力降;

Δpf——摩擦压力降;

ΔpN——速度压力降;

Δpg——静压力降。

对正常操作条件下疏水阀后的总压降Δp=0.28MPa。

为保证疏水阀的正常排放,应将疏水阀的进出口压差控制在合适的范围,即控制背压率。圆盘式热动力型疏水阀背压不可超过最低入口压力的50%[6],否则会造成性能障碍。操作条件下疏水阀后的压力Δp=0.28MPa,将造成烘筒内的冷凝水不能得到正常排放。考虑到开机初期,冷凝水有更大的流量,疏水阀后的压力将会更高。如果3台烫平机中某台开机滞后,将造成其余烫平机烘筒冷凝水流入该烘筒。

2.5 进汽管路无压力释放装置

开车初期,蒸汽与烘筒内温度较低的水相遇时一部分将被凝结,这一区域产生瞬间的压力下降,管道中较高压力的蒸汽就会提高流速来填充。蒸汽凝结过程的推动力是蒸汽压力与水表面的饱和压力之差,水温越低冷凝过程的推动力越大。爆炸发生时已经进入冬季,受外部环境影响,烘筒开机时温度较低,加压过程中没有按操作规程进行操作,在短时间内升温熨烫,不仅烘筒没有得到充分预热,内部储存的冷凝水温度也没有明显提高,短时间进入的大量的高温蒸汽带入能量将储存的冷凝水迅速加热至饱和状态。冷凝水迅速过热而形成蒸汽爆沸,烘筒内部压力迅速升高,并形成锤击、振动和噪声[8-9]。

每台烫平机的蒸汽自蒸汽母管经减压阀减压后通过截止阀调节流量进入烘筒,管道的布置不符合“减压阀后的低压管道应当设置安全阀”[6]的规定,减压阀的结构也决定了阀后压力异常升高不能逆向传递。特别是烘筒转动后,冷凝水随着烘筒转动进一步增大了与蒸汽的接触面积。如果进汽速度不能得到很好控制(即将进汽阀开度减至很小),蒸汽爆沸将更为激烈,造成烘筒内部压力迅速升高。

2.6 小结

事故过程存在以下问题:

1)烘筒本身制造方面存在焊接缺陷;

2)烘筒投入运行时间虽不长,但是工况条件较差;

3)冷凝水回收管道通径过小且布置不当,造成冷凝水在烘筒聚集;

4)进汽管路无压力释放装置;

5)开车初期加压过快,造成低温水爆沸;

6)烘筒转动进一步增大了蒸汽与水的接触面积,增加了蒸汽爆沸能量。以上问题导致烘筒超压不能释放造成应力集中严重的部位首先破坏。烘筒破裂后,蒸汽泄压膨胀的同时与处于气液平衡的饱和液体在压力下降到大气压力时温度超过了大气压力下的沸点(也称过热) ,过热状态的水急剧蒸发沸腾,体积剧烈膨胀,聚集的能量以爆炸形式瞬间释放,造成烘筒彻底沿纵环焊缝附近的应力集中部位撕裂,形成压力冲击破裂的断口形貌。

3 建议

3.1 制造安装方面

烘筒制造单位应严格制造工艺,加强质量检验,控制制造缺陷。

安装单位应将疏水阀的出口管合理布置,尽量减少弯曲,凝结水集合管截面面积不应小于各疏水阀的出口管面积之和。合理布置管路,保证凝结水可靠排放;并联使用的烘筒管路应分别安装负压单向阀防止冷凝水倒吸;靠近烘筒蒸汽进口设置安全阀,保证超压可靠排放。

3.2 使用管理与安全操作

加强此类设备操作人员的培训管理,正确操作设备,防止操作失误导致事故发生[10]。使用单位在使用过程中操作此类设备应注重设备使用的稳定性,防止压力突变。注意设备的异常监控,如烘筒内部异常声响、管路疏水障碍、烘筒异常振动等。加强管路系统、安全阀、压力表、疏水设备等安全附件的检查和检修。

3.3 定期检验

定期检验是保障压力容器安全使用的重要措施[10],按《压力容器定期检验规则》对烘筒本体进行检验检测外,还应对烫平机的进气排水管路布置、管路减压装置选型、安全阀和疏水系统的设置选型是否正确,以及上述附加检查项目涉及设备运行状态是否正常进行检查。

4 结论

1)烘筒筒体两条纵向焊缝存在较为严重焊接缺陷。

2)烘筒断口形貌具有典型受压力冲击破裂的特征,这是由于烘筒短时间内进入一定压力的饱和蒸汽,迅速使其内部聚集的一定量的冷凝水过热,从而形成了蒸汽爆沸的条件,爆沸产生的内压在烘筒本体及其进气口附近未设置安全泄放装置的情况下,直接导致烘筒无法承载而爆裂。

3)冷凝水管道通径过小,冷凝水排放不及时,造成冷凝水在烘筒内部聚集。

4)进气管路上未设置安全保护装置、疏水不畅、加压速度过快间接导致了烘筒的超压而爆裂。

5)预防类似事故的发生应从设备制造、安装、使用、维修、管理、检验等方面入手,严格遵守国家标准规范,确保设备安全运行,减少事故发生。

1 固定式压力容器安全技术监察规程[S]. 北京: 新华出版社,2009.

2 崔政斌,王明明. 压力容器安全技术(第二版)[M]. 北京:化学工业出版社,2009:116~118.

3 国家安全生产监督管理局. 安全评价[M]. 北京:煤炭工业出版社,2003.

4 刘盛平,周晔. 锅炉爆炸冲击波危害范围计算[J]. 地质勘探安全,1998,5(4):25~26.

5 段卓平,黄风雷. 地下弹药库爆炸产生的地面空气冲击波的估算与数值模拟[J]. 安全与环境学报,2001,1(4):45~49.

6 HG/T 20570-1995,工艺系统工程设计技术规定[S]. 7 王汉松. 石油化工设计手册(第4卷)[M]. 北京:化学工业出版社,2001:356~362.

8 陈思凝,孙金华,褚冠全,陈先锋. 锅炉沸腾液体膨胀蒸汽爆炸(BLEVE) 的小尺寸模拟试验[J].热能动力工程, 2006,21(2):132~135.

9 YU C M,VENARTJ E S. The boiling liquid collapsed bubble explosion(BLCBE) :A preliminary model [J ]. Journal of Hazardous Materials,1996,46 :197 ~213.

10 缪春生,曹建树,马歆,李建东,浦江. 压力容器安全管理与定期检验的探讨[J]. 压力容器,2008,12(4):5~9.

Analysis and Suggestions on the Explosion of the Stainless Drying Cylinder of Ironing Machine

Yang Jun1Ning Jiang2Tong Qibang1Guo Yong1

(1.College of Chemical Engineering Sichuan University Chengdu 610065)

(2. Institute of Special Equipment Supervision and Inspection of Leshan Leshan 614000)

Aimed on a explosion accident of the stainless drying cylinder of Ironing machine,through the systematic analysis of burst fracture morphology, accident explosive energy, structural stress distribution, process piping layout, manufacturing quality, management, etc.the primary cause of this accident is studied. And, countermeasures and suggestions on how to guarantee the safe use of ironing machine are given in terms of installation, management and periodic inspection.

Pressure shock rupture Piping layout Condensation water Steam explosion

X 933.2

:B

167 3-257 X(201 4)1 2-6 4-05D O I: 1 0.396 9/j.i s s n.167 3-257 X.201 4.1 2.017

杨君(1983~),男,工程硕士,主要从事锅炉压力容器压力管道检验检测研究工作。

2014-05-12)