H2气氛退火处理对Nb掺杂TiO2薄膜光电性能的影响∗

张彬 王伟丽 牛巧利 邹贤劭 董军 章勇

(华南师范大学,光电子材料与技术研究所,广州 510631)

1 引 言

透明导电氧化物(TCO)薄膜在平板显示、太阳能电池、发光二极管(LED)等光电器件领域具有重要应用[1],目前,铟锡氧化物(ITO)由于具有低的电阻率和在可见光范围高的透光率而广泛应用于透明导电层[2].但是,金属铟在地球上的含量非常少,急需开发出一种新的替代ITO的透明导电氧化物材料.近期研究发现,TiO2通过Nb,Ta,W等金属元素掺杂具有透明导电特性,并与ITO的透明导电特性相当[3−5].与传统透明导电材料ITO相比,TiO2具有高的折射率(n~2.4)、高的近红外波长透光性以及在还原性气体环境有高的化学稳定性.此外,Ti资源丰富,在地壳的存储量约是In的105倍[6],非常有望成为下一代廉价的透明导电材料,取代ITO从而在光电器件领域获得重要应用.

目前,制备高性能的金属掺杂的TiO2透明导电薄膜的方法主要为脉冲激光沉积法和磁控溅射沉积法.Furubayashi等[3,4]用脉冲激光沉积方法在SrTiO3单晶衬底上制备出了Nb和Ta掺杂的TiO2薄膜,Nb掺杂TiO2的薄膜电阻率小于3×10−4Ω·cm,可见光范围内的透光率大于90%,相关载流子浓度达到了1021cm−3,同时,他们所制备出的Ta掺杂的TiO2薄膜的光电性能也达到类似的水平.Hoang等[7]发现在高氧气氛围下预先沉积几纳米厚的TiO2种子层,随后在低氧气氛围下用磁控溅射方法和真空退火处理制备出透明导电的Nb掺杂TiO2薄膜,其电阻率为6.4×10−4Ω·cm,可见光范围内的透光率为60%—80%,相关吸收率小于10%.Sato等[8]采用直流溅射的方法结合真空退火也得到了光电性能较佳的透明导电膜.Kasai等[9]采用磁控溅射方法在GaN上沉积Nb掺杂TiO2薄膜,得到电阻率、透光率和吸收率分别为8× 10−4Ω·cm,70% 和5%,这对于TiO2基透明导电薄膜在GaN基LED方面应用具有重要意义.罗晓东和狄国庆[10]采用磁控溅射技术制备了Ge,Nb共掺杂的TiO2薄膜,发现共掺杂可以同时调节TiO2薄膜的带隙和导电率.章瑞烁等[11]利用第一性原理分析了Nb掺杂TiO2不同晶相结果对其光电性能的影响.薛将等[12]还对Ta掺杂的TiO2薄膜的导电机制进行了研究.此外,高攀等[13]和王青等[14]利用第一性原理分别对Pr-N和La-N等元素共掺杂TiO2的电子结构和光学特性进行了研究.

尽管目前有很多关于金属掺杂TiO2薄膜的实验与理论方面的研究,但是这些研究大部分围绕脉冲激光沉积和磁控溅射等方法制备出薄膜开展,关于电子束沉积方法制备金属掺杂的TiO2薄膜报道很少,而目前在LED芯片制备透明电极工艺一般是采用电子束沉积技术,所以,研究电子束沉积方法制备金属掺杂TiO2透明导电薄膜在LED应用中具有重要意义.本研究采用电子束沉积方法在钛酸锶(SrTiO3)衬底上制备Nb掺杂的TiO2薄膜,研究后续H2气氛退火处理对其薄膜样品光电性能的影响.

2 实验过程

实验所用的Nb掺杂TiO2靶材是由高纯度的Nb2O5(99.99%)和TiO2(99.99%)以原子摩尔比0.06:0.94混合后采用传统固相反应法制备而成.研磨好的混合粉末用压片机在30 MPa下压成Φ20 mm×10 mm的薄片后用箱式炉在800◦C下烧结8 h.薄膜采用电子束沉积方法制备,首先将SrTiO3衬底依次浸入洗液、去离子水、丙酮和异丙醇,并分别超声清洗10 min,之后用干燥的氮气将衬底吹干,然后将衬底和靶材放入电子束蒸发真空室中开始抽真空.当腔体真空度达到2.0×10−4Pa后,开始对衬底进行加热,之后进行蒸镀.实验中,靶材预蒸镀时间为2 min,衬底温度为500◦C,蒸镀速率约为1 Å/s.最后将制备好的薄膜样品放入退火炉中,在H2和Ar按流量比1:1混合的气体氛围下,分别在500,600和700◦C的温度下退火处理30 min.

采用X射线衍射仪(XRD,BRUKER D8 ADVANCE)对薄膜样品进行结晶状态分析;薄膜的表面形貌用原子力显微镜(AFM,NT-MDT)及场发射扫描电子显微镜(SEM,ZEISS Ultra 55)进行表征;采用X射线光电子能谱仪(XPS,ESCALAB 250)进行薄膜表面元素分析,四探针电阻率/方阻测试仪(KDY-1)测试薄膜的电阻率;采用波长范围在200—1100 nm的紫外-可见分光光度计(Agilent 8453)来测量薄膜的透射光谱;薄膜厚度由台阶仪(XP-2)剖面扫描得到.

3 结果与讨论

3.1 结构与表面分析

图1为Nb掺杂TiO2薄膜在不同退火温度下的XRD图谱.从样品的XRD图谱中得出,不同退火温度下的薄膜均出现了(105)和(211)晶面的特征峰[15,16],其中,(105)晶面的衍射峰强度较大,并伴随强度较弱的(211)晶面的衍射峰,该晶相结构为锐钛矿结构.而在图谱中,并未发现Nb2O5的衍射峰主要是由于Nb原子的少量掺杂以及在掺杂过程中溶入TiO2晶格中而形成均相的固溶体.因此,电子束沉积所制备的样品为TiO2锐钛矿晶体结构.此外,未经退火处理以及在较低温度退火处理薄膜的衍射峰较弱,随着退火温度的上升,薄膜因晶化程度愈好而显示出较清晰的衍射峰,此时沉积在衬底上的粒子能够获得更多的能量,从而有机会到达晶面择优取向一致性较高的位置,呈现出较好的微晶结构.

图1 Nb掺杂TiO2薄膜在不同退火温度下的XRD图谱

根据Scherrer公式

其中,K为Scherrer常数,取0.89;λ为X射线波长,取1.54059 Å;B为衍射峰半高宽度;θ为衍射角.可以计算出不同退火温度下的薄膜平均晶粒尺寸,计算结果如表1所示.从表1可以看出,随着退火温度的升高,薄膜的晶粒尺寸逐渐变大,说明薄膜结晶度越好.

表1 Nb掺杂TiO2薄膜在不同退火温度下的晶粒尺寸、表面粗糙度

图2表示Nb掺杂TiO2薄膜在不同退火温度下的AFM三维形貌图.从图中可以看出,Nb原子的掺杂仍使TiO2薄膜表面结构保持良好的形态,表面晶粒分布均匀.未进行退火的薄膜表面颗粒较小;随着退火温度的升高,薄膜的表面颗粒尺寸有所增大,且排列更为紧密.表1也列出了Nb掺杂TiO2薄膜在不同退火温度下的表面粗糙度,可以看出,随着退火温度的上升,薄膜的表面粗糙度逐渐增大,当退火温度为700◦C时的表面粗糙度最大,这也与其薄膜XRD图谱计算得到的晶粒尺寸逐渐增大的结果相一致.

图3为Nb掺杂TiO2薄膜未退火以及700◦C退火温度下的SEM图.从图中可以看出,高温退火使得晶体表面的结晶情况有所改善,表面颗粒更为清晰,说明结晶度更高,这也进一步表明H2气氛高温退火能有效改善Nb掺杂TiO2薄膜质量.

图4表示相应未退火及700◦C退火Nb掺杂TiO2后的O 1s的XPS图谱.采用峰值为~530 eV(OI),~ 531 eV(OII),~ 532 eV(OIII)(分别对应于完全氧化环境中的氧离子、氧空位区域内的氧离子以及OH类物质或来自水的表面氧[17])的结合能曲线对O 1s峰图谱进行拟合.其中,OI主要来自于Ti—O及Nb—O键中的氧离子,OII来自退火过程中形成的氧空位,OIII来自H离子进入薄膜形成O—H键中的氧离子.比较图4(a)和(b)中OII/(OI+OII)的峰面积比值可以知道氧缺陷的含量从未退火的29.8%增大到H2退火后的36.1%.此外,H2退火使得OI/OII/OIII峰位发生了偏移,结合能分别从未退火的529.91/530.50/531.68 eV增大到退火后的530.21/530.80/532.09 eV,这是由于氧空位浓度增大所导致的[18].

图2 Nb掺杂TiO2薄膜在不同退火温度下的AFM三维形貌图 (a)未退火;(b)500◦C退火;(c)600◦C退火;(d)700◦C 退火

图3 Nb掺杂TiO2薄膜的SEM图 (a)未退火;(b)700◦C 退火

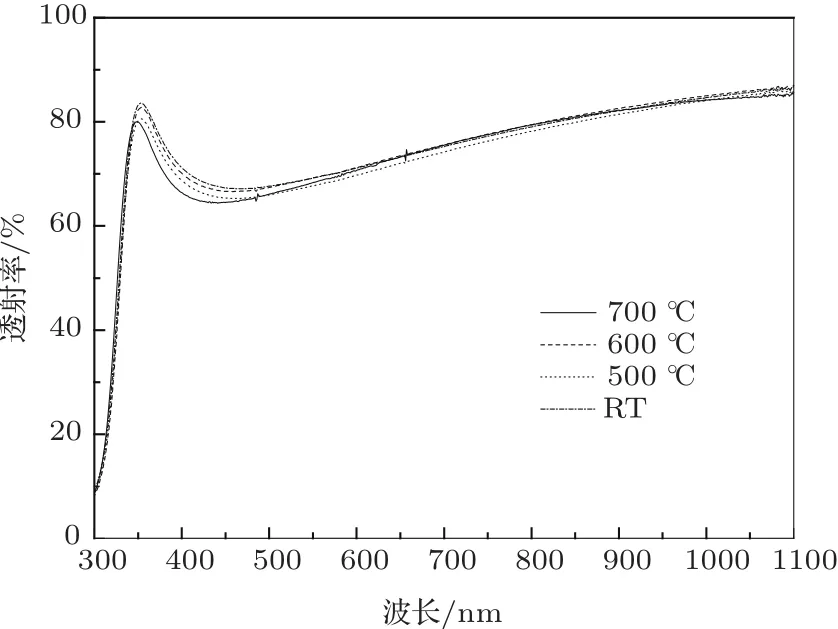

3.2 光学性质分析

图5是Nb掺杂TiO2薄膜在不同退火温度下的透射光谱.从图中可以看出,在可见光范围内薄膜的透射率大于65%,在380—780 nm的波长范围内薄膜的平均透射率在65%—79%之间.吸收系数α可以由以下方程得到:

T是透射率,d是薄膜厚度.利用帯隙跃迁方程可以求出Nb掺杂TiO2薄膜的光学禁带宽度.在高吸收范围内,其吸收系数与光子能量有如下关系[19]:

取n=2.由于Nb掺杂TiO2薄膜是间接帯隙跃迁模型,因此,通过做α1/2关于hv的函数曲线,对吸收限附近的曲线进行拟合,其反向延长线和hv轴的交点即为禁带宽度.从图6中可以看出,Nb掺杂TiO2薄膜的光学禁带宽度在3.54 eV到3.58 eV的范围内,相比于锐钛矿TiO2(3.2 eV)[4]的带隙有所增加.这是由于Burstein-Moss效应[20],当半导体的费米能级进入导带,本征光吸收边就会向短波方向移动.

3.3 电学性质分析

图4 Nb掺杂TiO2薄膜的O 1s的XPS图谱 (a)未退火;(b)700◦C退火

图5 Nb掺杂TiO2薄膜在不同退火温度下的透射光谱

图6 Nb掺杂TiO2薄膜吸收系数与光子能量在不同退火温度下的关系

从表2可以看出,薄膜在700◦C退火后的电阻率最小,这是因为退火温度的上升使得Nb原子不断从间隙和晶界处进入TiO2晶格中,结晶程度改善,载流子的散射作用变弱,迁移率增大从而提高了导电性能.图1的XRD图谱也说明了Nb掺杂TiO2薄膜随退火温度升高其薄膜的结晶质量变得更好,除了偏(105)晶面方向生长外,还有向(211)晶面生长的趋势.另一方面,随着在H2气氛中退火的进行,H2能与TiO2表面的O原子反应,使氧原子从TiO2薄膜中逃离出来,导致薄膜氧空位增多降低薄膜的电阻率.图4(a)和(b)Nb掺杂TiO2薄膜的XPS图谱数据也说明,在H2气氛退火后薄膜中氧空位的比例明显增大,所以在H2气氛退火能显著改善Nb掺杂TiO2的结晶质量和氧空位的数量,导致Nb掺杂TiO2薄膜的电阻率减小.此外,在H2气氛退火后除了增大氧空位形成几率,也可能导致H元素掺杂,即H原子解体成H+与邻近的氧阴离子(O2−)结合形成Ti-OH并提供一个额外电子,从而实现TiO2锐钛矿H原子的n型掺杂[21,22].图4(a)和(b)中OIII/(OI+OIII)的峰面积比值从未退火的23.2%到经过H2气氛700◦C退火后增大到40.3%,说明H2气氛高温退火形成Ti-OH样品,从而实现了H原子的n型掺杂,进一步提高了Nb掺杂TiO2的导电率.我们还分别进行了O2,N2等气氛下的高温退火,结果发现在O2氛围下高温退火使Nb掺杂TiO2薄膜的电阻率增大;N2氛围下退火Nb掺杂TiO2薄膜的电阻率会减小,但是,氮气氛围退火后薄膜的透射率明显下降,可能是形成了过多的氧空位,这对于其作为透明导电薄膜是很不利的.因此,Nb掺杂TiO2薄膜在H2气氛高温退火后改善的导电性能与H2气氛退火处理使其多晶薄膜的晶粒尺寸变大和大量的氧空位形成及H元素掺杂有关.目前,文献报道的激光脉冲方法或磁控溅射方法所制备出Nb掺杂TiO2薄膜电阻率一般在10−4Ω·cm[3−5,7−9],本文采用电子束沉积方法制备出的Nb掺杂TiO2薄膜导电率还有一定的差距,但是,鉴于电子束沉积方法制备与目前LED芯片工艺兼容,通过进一步优化实验条件,相信能进一步改善Nb掺杂TiO2薄膜的导电性能.

表2 Nb掺杂TiO2薄膜在不同退火温度下的电阻率

4 结 论

采用电子束沉积方法制备Nb掺杂TiO2薄膜,研究了H2气氛退火处理对其薄膜样品光电性能的影响.H2气氛退火处理使得薄膜表面形貌明显改善,提高薄膜结晶度,在可见光范围内的透光率为60%—80%,最佳电阻率达到5.46×10−3Ω·cm.薄膜导电性能的改善主要与H2气氛退火处理后多晶薄膜的晶粒尺寸变大和大量的氧空位形成及H原子掺杂有关.

[1]Ginley D S,Bright C 2000 Mater.Res.Bull.25 15

[2]Hamberg I,Granqvist C G 1986 J.Appl.Phys.60 R123

[3]Furubayashi Y,Hitosugi T,Yamamoto Y,Inaba K,Kinoda G,Hirose Y,Shimada T,Hasegawa T 2005 Appl.Phys.Lett.86 252101

[4]Hitosugi T,Furubayashi Y,Ueda A,Itabashi K,Inaba K,Hirose Y,Kinoda G,Yamamoto Y,Shimada T,Hasegawa T 2005 Jpn.J.Appl.Phys.44 L1063

[5]Chen D M,Xu G,Miao L,Chen L H,Nakao S,Jin P 2010 J.Appl.Phys.107 063707

[6]Taylor S R,McLennan S H 1986 The Continental Crust:Its Composition and Evolution(Oxford:Blackwell)p312

[7]Hoang N L H,Yamada N,Hitosugi T,Kasai J,Nakao S,Shimada T,Hasegawa T 2008 Appl.Phys.Express 1 115001

[8]Sato Y,Akizuki H,Kamiyama T,Shigesato Y 2008 Thin Solid Films 516 5758

[9]Kasai J,Hitosugi T,Moriyama M,Goshonoo K,Hoang N L H,Nakao S,Yamada N,Hasegawa T 2010 J.Appl.Phys.107 053110

[10]Luo X D,Di G Q 2012 Acta Phys.Sin.61 206803(in Chinese)[罗晓东,狄国庆 2012物理学报 61 206803]

[11]Zhang R S,Liu Y,Teng F,Song C L,Han G R 2012 Acta Phys.Sin.61 017101(in Chinese)[章瑞铄,刘涌,滕繁,宋晨路,韩高荣2012物理学报61 017101]

[12]Xue J,Pan F M,Pei Y 2013 Acta Phys.Sin.62 158103(in Chinese)[薛将,潘风明,裴煜2013物理学报62 158103]

[14]Wang Q,Liang J F,Zhang R H,Li Q,Dai J F 2013 Chin.Phys.B 22 057801

[15]Park J H,Kang S J,Na S,Lee H H,Kim S W,Hosono H,Kim H K 2011 Sol.Energy Mater.Sol.Cells 95 2178

[16]Gillispie M A,van Hest M F A M,Dabney M S,Perkins J D,Ginley D S 2007 J.Appl.Phys.101 033125

[17]Seo S J,Jeon J H,Hwang Y H,Bae B S 2011 Appl.Phys.Lett.99 152102

[18]Cao L,Zhu L P,Ye Z Z 2013 J.Phys.Chem.Solids 74 668

[19]Park J H,Choi Y Y,Kim H K,Lee H H,Na S I 2010 J.Appl.Phys.108 083509

[20]Park S M,Ikegami T,Ebihara K,Shin P K 2006 Appl.Surf.Sci.253 1522

[21]Panayotov D A,Yates Jr J T 2007 Chem.Phys.Lett.436 204

[22]Valentin C D,Pacchioni G 2009 J.Phys.Chem.C 113 20543