舰船高性能防腐蚀防污涂料研究进展

叶章基,王晶晶,蔺存国,陈光章,李 瑛,吴建华

(1.中国船舶重工集团公司第七二五研究所,河南 洛阳 471039)(2.海洋腐蚀与防护国防科技重点实验室,山东 青岛 266101)(3.中国科学院金属研究所,辽宁 沈阳 110016)

1 前 言

海水是天然的电解质溶液,众所周知,钢铁等金属材料在电解质溶液中容易发生电化学腐蚀,对金属结构造成不可逆的腐蚀破坏。此外,海洋环境中还生长着大量的海洋生物,包括动物、植物和微生物3大类。其中一部分海洋生物喜欢附着在船舶等结构物上,被称之为污损生物。海洋腐蚀与污损对人类开发海洋资源活动形成障碍,并造成巨大的经济损失。据调查,我国因腐蚀造成的经济损失约占国民生产总值的4%。2011年,我国海洋经济规模达45 570亿元,由此可估算因腐蚀和污损造成的经济损失达1 800多亿元。防止海洋腐蚀和污损的方法很多,如涂料防腐防污、牺牲阳极防腐蚀和电解防污等,其中最经济和最常用的方法是涂装涂料,即涂装防腐蚀和防污涂料。舰船服役于在海洋环境下,面临严重的腐蚀和污损问题。腐蚀和污损导致舰船结构强度和机动性能变差、螺旋桨推进效率降低、噪声增大、仪表失灵、干扰声纳等,不仅缩短了舰船的服役寿命,降低在航率,大幅增加舰船航行阻力而增加燃油消耗;而且一旦发生腐蚀与污损,还需进坞清除污损生物,重新涂装防腐蚀涂料与防污涂料,花费巨额维护维修费用。因此高性能的舰船防腐蚀防污涂料一直是国内外海洋材料研究的热点,也是海洋军事强国重点发展的技术领域。

2 防腐蚀防污涂料发展回顾

在木船作为主要航海工具的时代,人们使用铜板作为防污材料[1]。20世纪30年代,采用松香 (或松香衍生物)为基料树脂,以氧化亚铜为防污剂,发明了防污涂料。该类涂料的作用原理是:涂层中的基料树脂(松香或松香衍生物)在海水作用下,表面逐渐溶解,填充在基料树脂中的氧化亚铜也随之溶解释放出Cu2+离子,扩散到海水中而起到防污作用[2]。这类涂料被称之为溶解型防污涂料,防污期效约1~1.5 a。随着合成树脂工业的迅速发展,到了20世纪50年代,应用新型合成树脂作为树脂基料,以氧化亚铜为防污剂,开发了新一类防污涂料。这类防污涂料利用合成树脂良好的机械性能和粘结性能,使得涂层中氧化亚铜的含量甚至高达90%以上。这类涂料的作用原理是:涂层干膜中氧化亚铜颗粒相互接触,涂层表面接触海水时,表面氧化亚铜防污剂首先溶解释放出Cu2+离子,扩散到海水中而起到防污作用,海水沿着已溶解防污剂留下的孔隙渗入到涂膜内部,并不断溶解内部的防污剂,形成类似蜂窝状的树脂骨架,防污剂可以沿着树脂骨架内部通道不断渗出。这类涂料称之为接触型涂料。但是,随着使用时间增长,树脂骨架层的厚度不断增厚,防污剂释放通道增长,导致释放速率逐渐降低而使涂层表面达不到有效的防污浓度而失去防污效果,残留漆膜的防污剂至少有30%得不到有效利用。这类防污涂料防污期效约2~3 a。

20世纪70年代初,人们将具有广谱防污功能的三丁基锡化合物通过酯键接枝到丙烯酸酯树脂上,发明了丙烯酸锡酯聚合物。以该化合物为基料树脂,开发了有机锡自抛光防污涂料[3]。该类防污涂料的作用原理是:涂层基料树脂——丙烯酸锡酯树脂在弱碱性海水作用下,酯键水解,释放出具有防污作用的三丁基锡,同时填充在漆膜中的氧化亚铜等防污剂也释放出Cu2+等,在漆膜表面形成有效的防污薄层,三丁基锡和Cu2+共同作用提高了广谱防污性能。涂层表面的丙烯酸酯树脂基料由于离子化的作用,增强了亲水性,在海水冲刷下,溶于海水中,从而露出新的表面,这种作用被称之为“自抛光”作用。这类涂料是一个划时代的产品,一经问世就占领了大部分防污涂料市场[2],防污期效达到5 a[4]。但随着有机锡防污涂料的广泛使用,人们发现有机锡防污剂对海洋生物,特别是鱼类和贝类的危害很大,导致其生殖逆向性变化,并使种群处于灭绝危险中[3]。此外有机锡防污剂不易降解,在海洋生物体内形成累积,从而对海洋生态环境造成巨大破坏。国际海事组织(IMO)2001年10月通过了《国际控制船舶有害防污底系统公约》(简称AFS公约),公约要求,自2003年1月1日起,所有船舶不得涂装含有TBT(有机锡)的防污漆;自2008年1月1日起,所有船舶外壳都不能含有TBT防污漆,或者将原来含TBT的防污漆用新涂层封存[5]。该公约已从2008年9月17日正式生效,成为强制性标准。

有机锡自抛光防污涂料被禁止使用之后,人们使用丙烯酸酯类共聚物,参考丙烯酸有机锡酯树脂的结构,支链上采用铜[6]、锌[7-8]及硅烷[9-11]等代替有机锡,研制了丙烯酸铜酯树脂、丙烯酸锌酯树脂和丙烯酸硅烷酯树脂,再添加氧化亚铜和高效防污剂制得不含有机锡的自抛光防污涂料。其作用机理是连接在侧基的二价铜离子、锌离子或硅烷酯基与海水中的钠离子通过离子交换作用而水解。水解后的树脂酸盐在海水的溶解和冲刷下不断脱落,从而达到自抛光的效果。该类涂料是目前国内外商船和舰船的主要防污涂料品种。

低表面能防污涂料是自抛光防污涂料之外的一类最为重要的防污涂料品种,该类涂料一般采用有机硅或有机氟树脂为树脂基料,利用这类材料固化后形成的涂层具有很低的表面能的原理,使海洋生物难以附着,即使附着也不牢固,在水流或外力作用下很容易脱落。一般认为,涂层表面能低于25 mJ/m2或涂层与液体的接触角大于98°时,涂料才具有优良的防污和脱附效果。由于低表面能防污涂料是基于涂料表面的物理作用进行防污的,不存在有毒化合物释放问题,从根本上解决了防污涂料对海洋环境的污染问题,因此成为目前防污涂料的研究热点之一[12-13]。目前低表面能防污涂料已有商品化品种,但由于成本高,施工要求苛刻等原因而未能得到广泛使用。

船底最早采用沥青漆作为防腐蚀涂料,但单纯的沥青机械强度不高,防锈期效短。随着合成树脂工业的发展,采用氯化橡胶、环氧树脂等作为沥青的改性物,研发了新型改性沥青防腐涂料,涂层的防腐蚀性能也有了很大的提高。环氧沥青漆问世以来,以其优异的防腐蚀性能和性价比,在船舶上得到了广泛的应用。但由于沥青漆的毒性和污染,从20世纪90年代起在船舶上逐步受到限制。目前应用较多的是改性环氧和纯环氧防腐蚀涂料,这些涂料的特点有厚膜化(单道干膜厚为100 μm以上)以及具有可适合不同施工环境的品种(如常温施工型和低温施工型)等。

3 防腐蚀防污涂料研究现状

近年来,随着海洋开发的热潮和国际环保法规的发展,船舶防腐蚀防污涂料获得了新的发展机遇。国际海事组织(IMO)继AFS公约之后,又主导了一系列有关船舶涂料的标准。国际海事组织海上安全委员会(MSC)第82届会议最终通过了《船舶专用海水压载舱和散货船双弦侧处所保护涂层性能标准》(简称PSPC),该标准规定压载舱涂层需满足15 a的使用要求,将对2008年7月1日及以后签订合同的国际航行船舶强制执行。在2010年5月举行的MSC第87次全体会议上,对国际海上人命安全(SOLAS)公约的第II-1/3-11条规则的修正案正式通过作为MSC决议案,作为第II-1/3-11条规则的附件1《油船货油舱保护涂料性能标准》和附件2《油船货油舱腐蚀防护替代方法性能标准》也一起通过。由于SOLAS公约的强制性,该公约的第II-1/3-11条规则的附件1《油船货油舱保护涂料性能标准》也将作为一项强制性标准实施。在这些法规的主导下,海洋防腐蚀、防污涂料研发成为热点,并向长效、环保方向发展。在舰船防污涂料发展方面,美国海军系统司令部2000年开始的一项防污涂料发展计划[14]最具有代表性,目标是将防污期效由6 a提高到12 a,满足12 a坞修期要求。

3.1 防污涂料研究现状

3.1.1 含防污功能侧基的自抛光防污涂料

含防污功能侧基的自抛光防污涂料是将具有防污作用的酚类、喹啉、咪唑等杀菌基团连在树脂主链上,在海水中通过水解作用,将防污功能侧基释放出来,达到防污效果[15]。这类防污涂料使用的树脂主要是丙烯酸或甲基丙烯酸共聚物等。中国海洋大学于良民教授,制备了接枝有机酸和辣素单体的功能性丙烯酸锌树脂。海上挂板试验表明,以苯甲酸、对甲苯甲酸、间甲苯甲酸、环烷酸为有机酸,悬挂辣素类似物结构单体的功能性丙烯酸锌树脂表现出了良好的物理性能和防生物附着性能。

3.1.2 降解型自抛光防污涂料

降解型自抛光防污涂料是以可在海水中降解(或水解)的高分子聚合物为树脂基料,树脂基料在海水中发生降解(或水解)之后,将防污剂释放出来,达到防污效果。这类涂料应用的树脂主要是:由藻类、细菌等微生物分泌的生物降解型高分子,如营养产碱杆菌或兰丝藻等微生物的分泌物聚-3-羟基丁酸酯(盐);从动物身上提取的壳聚糖或明胶等;人工合成的聚酯类、聚酰胺类、聚氨基酸类、聚亚胺类、聚乙烯醇类等主链含酯键、酰胺键以及醚键等降解型高分子。Fabienne等人[16-17]将ε-己内酯/丙交酯或ε-己内酯/δ-戊内酯以不同比例混合,在催化剂Ti(OBu)4的作用下开环共聚,制备的共聚物可溶解在涂料常用的芳香族有机溶剂中,挂板实验表明,基于该树脂的防污涂料具有良好的防污效果。

3.1.3 仿生污损释放型防污涂料

仿生防污材料开发的思路是来源于对海洋世界的观察。在海洋环境中,有的生物表面长满了污损生物,而有的生物表面则没有任何的生物附着,如鲨鱼、鲸等。通过观察,该类生物表面是不适合于污损生物附着,因此通过研究材料表面特性对生物附着的影响规律,人为仿制具有抑制生物附着表面特性的材料,从而开发获得了仿生防污材料。美国华盛顿大学化学教授Karen L. Wooley博士,开发了一种由超支链氟化聚合物和线性聚乙烯乙二醇组成的[18],微观上呈现纳米大小亲水和疏水相间隔的结构,研究结果表明,该结构具有良好的防污性能。在微结构的防污机理方面,从微结构的形状、尺寸、间距等表观几何特征方面去解释防污作用,并且提出了附着点数理论,即可供污损生物附着点数越少,污损生物就越难附着;防污微结构的间距要小于污损生物体长等结论。

3.2 防腐蚀涂料研究现状

随着环境保护法规日趋严格,防腐蚀涂料向高固体分、无溶剂、长效方向发展。美国海军在2009年修订MIL-PRF-23236D《船舶结构防腐涂层性能标准》,规定应用于内舱的涂料VOC含量<250 g/L,而用于饮水舱的涂料VOC含量<150 g/L。根据美国海上系统司令部(NAVSEA)和舰队维修办公室的维修和腐蚀控制计划,开展了双组分涂料和高固体分涂料的研究开发工作,用含有20~100 g/L VOC的高固体分涂料取代VOC达340 g/L溶剂基环氧涂料。双组分环氧涂料可用在压载舱、燃料舱、废水舱、井甲板顶、底舱等,使用寿命达20 a。

4 舰船高性能防腐蚀防污涂料研究进展

4.1 表面降解型防污涂料研究

中船重工725研究所采用二甘醇作引发剂,采用已内酯为单体,在催化剂的作用下开环聚合,合成聚己内酯预聚物[19],然后加入丙交酯单体,在催化剂的作用

下开环共聚,制备了丙交酯/己内酯聚酯共聚物(PCL/LA),其合成路线如图1所示。他们研究团队并对该共聚物树脂结构对降解过程的降解动力学、力学性能保持的影响及聚合物降解产物对幼体杀灭作用、附着的抑制作用等方面进行了研究,以探索该共聚物在防污涂料中应用的可能性。

图1 丙交酯/己内酯聚酯共聚物的合成路线Fig.1 Synthetic pathway of PCL/LA polyester copolymer

图2 不同结构聚合物涂膜在降解过程中耗散(a)及降解速率(b)随时间的变化曲线Fig.2 Time dependence of dissipation shift(a) and degradation rate(b) for different structure of PCL/LA copolymer film during degradation

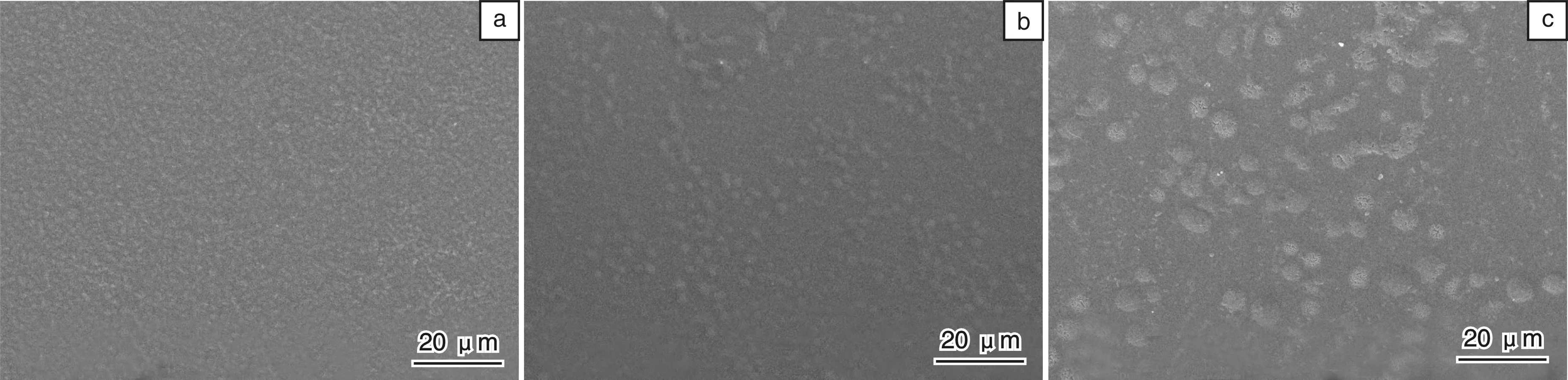

不同结构的聚酯树脂在降解过程中耗散和降解速率随时间的变化如图2所示。己内酯和丙交酯链段含量相差较多时(如PCL/LA-30/70和PCL/LA-70/30),所得涂膜的结晶度和致密性较高,降解过程中耗散的变化缓慢且平稳,可看作一个动力学过程,由表及里降解,逐步缓慢进行;己内酯和丙交酯含量相接近时(如PCL/LA-40/60),所得涂膜的结晶度较高,晶粒较大,降解过程中耗散的变化出现3个台阶,推测其降解过程有3个动力学过程,分别为表面无定形树脂的快速降解,然后海水缓慢渗透进涂膜内部后加速降解,最后进行结晶部分树脂降解;己内酯和丙交酯含量相同时(如PCL/LA-50/50),所得涂膜的结晶度较低,结构疏松,降解过程中耗散的变化有两个台阶,其降解过程可认为是两个动力学过程,即无定形树脂降解和结晶部分树脂降解。通过对降解过程中树脂涂膜表面形貌的AFM和SEM观察,进一步证实了对PCL/LA-50/50树脂涂膜降解过程的推测(如图3和图4所示)。

聚酯树脂结构中聚己内酯PCL链段为柔性链段,聚丙交酯PLA链段为刚性链段。PCL/LA为嵌段型聚酯共聚物,树脂结构中PCL和PLA链段的长短及比例对树脂力学性能均有影响。研究结果表明,聚酯共聚物中随着己内酯(CL)含量的增加,涂膜的拉伸强度、断裂伸长率和弹性模量均不断降低,也就是涂膜从硬而韧(强度、模量及断裂伸长率均较大)向软而韧(强度和模量低,断裂伸长率大)再向软而弱(强度和模量低,断裂伸长率为中等水平)转变。硬而韧和软而韧的PCL/LA聚氨酯涂膜在海水浸泡过程中能较好地保持力学性能,而软而弱的PCL/LA聚氨酯涂膜在海水浸泡过程中力学性能降低较快(如图5,6所示)。

图3 PCL/LA-50/50树脂涂膜在天然海水中不同降解阶段的AFM图像:降解前(a), 降解1 h(b), 降解85 h(c)Fig.3 AFM images of PCL/LA-50/50 copolymer films degraded in seawater for different time:before degradation(a),1 h(b),and 85 h(c)

图4 PCL/LA-50/50树脂涂膜在天然海水中不同降解阶段的SEM图像:降解前(a),降解1 h(b),降解85 h(c)Fig.4 SEM images of PCL/LA-50/50 copolymer films degraded in seawater at different time:before degradation(a),1 h(b),and 85 h(c)

图5 单体比例对降解过程中树脂拉伸强度影响规律Fig.5 The effects of monomers ratio on tensile strength of polymer films during degradation

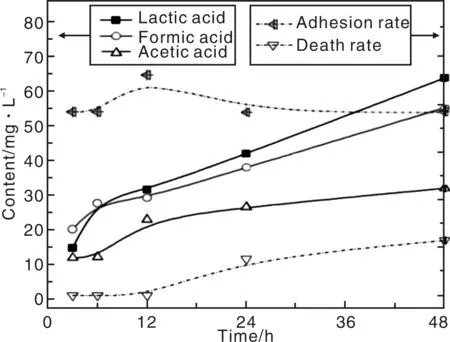

己内酯/丙交酯聚酯涂膜(PCL/LA)在弱碱性的天然海水中(pH值为7.8~8.2)会发生缓慢降解,并释放出乳酸、甲酸和乙酸等小分子有机酸,这些物质会影响藤壶幼体在其表面的生长附着,降解产物对微生物的生长附着的影响如图7所示。当聚酯涂膜表面海水中小分子有机酸含量较低时(<30 mg/L),不影响藤壶幼体的生长,未出现死亡幼体,同时反而会促使幼体在涂膜表面的附着,附着率可到55%左右;随着小分子有机酸含量逐渐增加,幼体出现死亡,同时涂膜表面附着的幼体有部分发生脱附,小分子有机酸总含量达100 mg/L左右时,幼体死亡率为10%,附着率降低至55%;小分子有机酸含量进一步增加后 (总含量>160 mg/L),游离在海水中的幼体全部死亡,涂膜表面附着的幼体也进一步减少。

图6 单体比例对降解过程中树脂断裂伸长率影响规律Fig.6 The effects of monomers ratio on elongation of polymer films during degradation

图7 聚酯涂膜降解过程中降解产物含量变化及对藤壶幼体生长附着的影响 Fig.7 Variation of degradation products content of PCL/LA during degradation and its effects on growth and adhesion of barnacle larvae

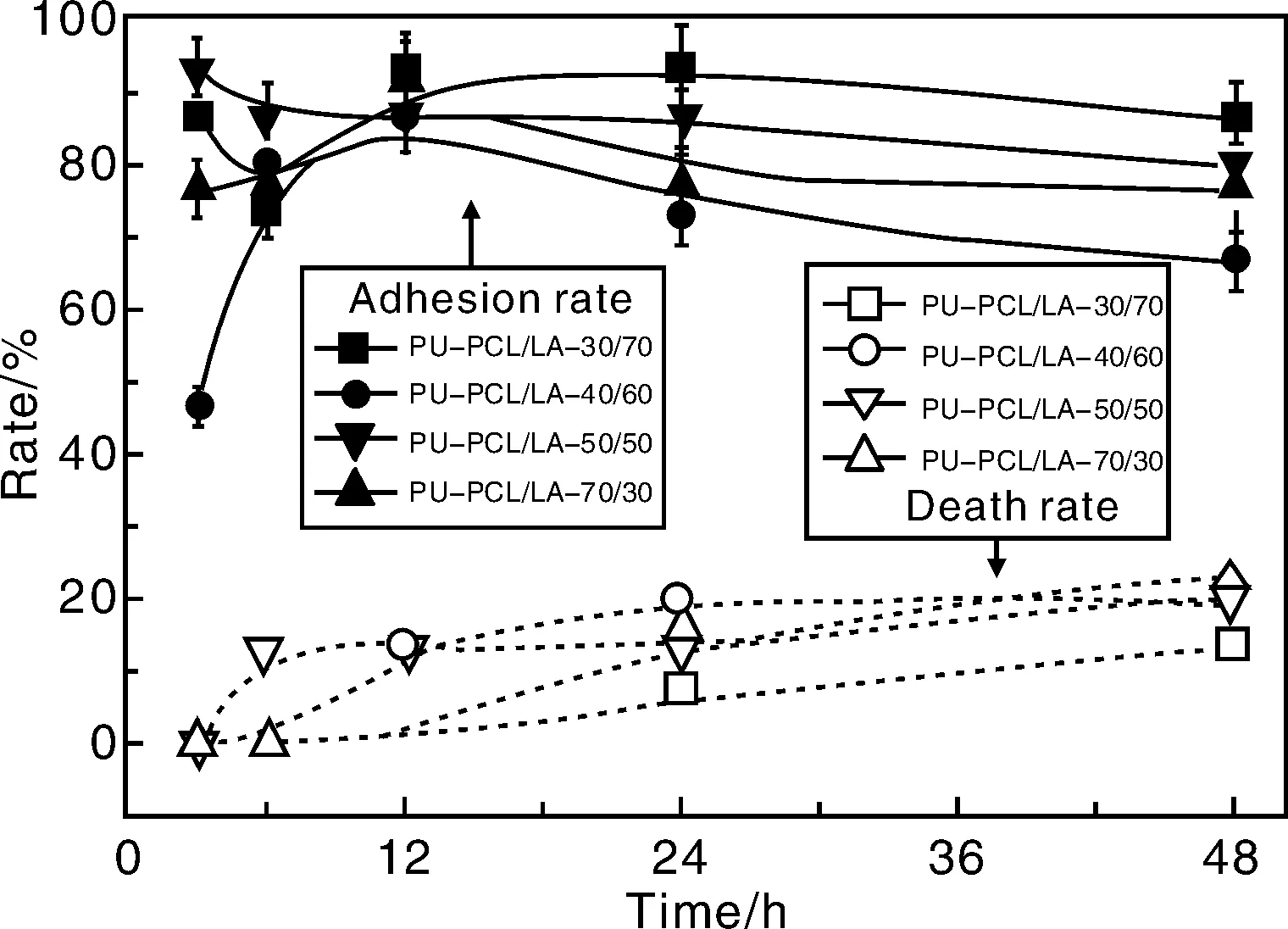

当聚酯结构不一致时,降解速率不同,降解产物含量的变化不一致,使其对微生物的生长抑制附着规律不同,如图8所示。当聚酯结构中两种单体含量相差较多时,涂膜的结晶度较高,降解速率较慢,降解初期涂膜表面海水中的小分子有机酸数量较少;随着降解的进行,表面海水中小分子有机酸含量进一步增加,从而起到改变藤壶幼体的生存环境,抑制附着的目的。当聚酯结构中两种单体含量相当时,涂膜的结晶度较低,降解速率较快,降解初期涂膜表面海水中即有大量小分子有机酸生成,产生抑制生物附着的作用。

图8 不同结构聚酯涂膜表面藤壶幼体生长附着情况Fig.8 The number of barnacle larvae which grow and adhere on the different structure PCL/LA copolymer films

4.2 仿生污损释放型防污涂料

中船重工725所制备了具有不同表面的物理特性、化学特性以及结构特征的材料[19],采用硅藻、石莼孢子等污损生物研究了材料表面物理特性、化学特性以及结构特征等对污损生物附着的影响规律。

材料的弹性模量和表面能等物理特性参数对不同污损生物附着的影响规律是不一样的。表面能越低,硅藻的静态附着数量越少,但附着力越高;表面能对石莼孢子的影响规律恰恰相反,表面能越低,石莼孢子的静态附着数量越多,附着力越低,且附着力与防污材料表面静态水接触角的余弦值呈反比。弹性模量对污损生物的静态附着过程基本没有影响,但对于污损海生物的附着力(或脱附率)影响显著,污损海生物的附着力均随涂层弹性模量的降低而降低,且污损生物的脱附率与弹性模量的1/2次方呈线性关系。

通过在材料表面修饰双离子特性分子,研究双离子特性分子的堆积密度和链段长度对生物附着的影响规律。研究结果表明,表面化学接枝双离子性分子的链段长度对生物的静态、动态污损性能均有显著性影响,随着链段长度的增加,生物的静态附着数量减少,脱除率增加;堆积密度对生物的静态附着及动态脱除情况均无显著性影响。

中船重工725所研究团队制备了具有不同结构形态、几何尺寸、高度和间距的结构特征材料表面,应用硅藻、石莼孢子等污损生物研究了微形貌结构特征对生物附着的影响机制。研究表明,结构特征对生物附着的影响是综合性、多因素作用的结果。该结果与微形貌结构特征的顶部面积、结构的投影面积以及侧面积均有非常重要的联系。经过对研究结果的总结,他们提出了对结构特征进行表征的参数TPW,其表达式如式(1):

(1)

该参数涵盖了微结构高度、间距、周长面积比、凸起部分所占比例等参数对生物附着的影响。实验结果表明,微结构对硅藻附着的抑制率Y与TPW间存在良好的相关性,其关系符合对数关系Y=60.92-14.6ln(TPW),随着TPW值的增加,对生物附着的抑制率减少,而TPW值越小,对硅藻附着的抑制率越大。设计了TPW为0.5以下的不同微结构,进行了生物附着试验,并将对生物附着的抑制率试验结果与利用上述规律预测的抑制率结果进行对照,以验证建立关系的可靠性,结果见表1。由表1可以看出,所建立的TPW表征参数可以较好地对利用微形貌结构特性对生物附着进行抑制的情况进行表征预测,可靠性较高。

表1 TPW对硅藻附着抑制率的预测值与实测值比较Table 1 Comparison of prediction and measurement values of inhibition diatom adhesion rate used TPW

4.3 长效防腐蚀涂料

为适应远洋和深海装备的需要,已有报道开展了涂层在深海环境下的适应性研究[20]。深海环境下,在高静水压和压力交变环境条件下,涂层破坏加速,表现出与浅海环境下不同的试验结果。总结以往的研究发现,湿态附着力和涂层的致密性是影响涂层使用寿命的主要因素。因此如何提高涂层的湿态附着力和致密性一直是人们关注的焦点。通常防腐蚀涂层颜填料以物理共混方式添加,涂层也是以物理附着方式附着在金属上,因此涂层与基材间、涂层树脂与颜填料间均存在界面缺陷,这些缺陷也是影响涂层防腐蚀性能的主要因素。

中科院金属所[19]在环氧树脂上分别接枝了酒石酸和含烷氧基硅基团的偶联剂,并将该聚合物添加到环氧树脂基料中,制备成涂膜。发现改性聚合物与钢基材间发生了化学键合,键合后环氧涂层附着力有大幅提升。进一步利用原子力显微镜对环氧树脂/钢基材表面的键合几率进行了表征,发现随着键合几率的增大,涂层附着力也随着增加,但当达到一定值后,附着力随键合几率增大而增大的幅度减小。

中科院金属所还采用2,4-甲苯二异氰酸酯(TDI)将带有羟基的气相二氧化硅与环氧树脂接枝,制备了接枝改性的二氧化硅填料,将该填料添加到环氧涂层中,发现环氧涂层的拉伸强度、断裂伸长率均有大幅提升,吸水率下降,改善了涂层材料对水分子的屏蔽效果(见图9,10),环氧涂层的强韧性和致密性得到了大幅提高。

图9 添加SiO2和改性SiO2的E44环氧涂层的应力-应变曲线Fig.9 Stress-strain curves of E44 epoxy coating containing SiO2 and modified SiO2 respectively

图10 添加SiO2和改性填料SiO2的E44环氧涂层的吸水率Fig.10 Water absorption rate of E44 epoxy coating containing SiO2 and modified SiO2 respectively

5 结 语

随着我国海军装备的发展,海军舰船活动范围有了较大扩展,对于长效和高性能防腐蚀和防污涂料提出了迫切的需求。随着环境保护法规的日趋严格,未来舰船防腐蚀涂料向无溶剂(或高固体)、长效方向发展,防污涂料向环保、长效方向发展。聚己内酯/聚丙交酯嵌段共聚物可以通过改变树脂结构来调节其降解性能和力学性能,在舰船长效防污涂料开发中有良好的应用前景。对材料物理特性、化学特性以及结构特征对污损生物附着和脱附影响规律的研究为开发污损释放型长效防污涂料奠定了理论基础。环氧树脂和颜填料接枝活性官能团技术可应用于开发舰船用高性能防腐蚀涂料。

参考文献 References

[1] Yebra D M, Kiil S, Dam-Johansen K. Antifouling Technology-Past, Present and Future Steps towards Efficient and Environmentally Friendly Antifouling Coatings[J].ProgressinOrganicCoatings, 2004, 50: 75-104.

[2] Yebra D M, Kill S, Johansen K D,etal. Reaction Rate Estimation of Controlled-Release Antifouling Paint Binders: Rosin-Based Systems[J].ProgressinOrganicCoatings, 2005, 53: 256-275.

[3] Mora S J, Stewart C, Phillips D. Sources and Rate of Degradation of Tri(n-butyl)tin in Marine Sediments Near Auckland, New Zealand[J].MarinePollutionBulletin, 1995, 30(1): 50-57.

[4] Chau Y K, Maguire R J, Brown M. Occurrence of Organotin Compounds in Canadian Aquatic Environment Five Years after the Regulation of Antifouling Uses of Tributyltin[J].JournalofWaterQualityResearchinCanada, 1997, 32(3):453-521.

[5] Hunter J E, Anderson C D. Antifouling Paints and the Environment. International Marine Coatings Technical Paper [EB/OL].(2001). http://www.international-marine.com.

[6] Anderson C D, Hunter J E.NAV2000ConferenceProceedings[C].Venice: 2000.

[7] Yonehara Y, Yamashita H, Kawamura C,etal. A new antifouling paint based on a zinc acrylate copolymer[J].ProgOrgCoat, 2001, (42): 150-158.

[8] Elbro H S, Schultz A, Urban C,etal. Patent WO96/15198[P].1996.

[9] Gitlitz M H, Leiner H H. WO 8402915[P]. 1986.

[10] Honda Y, Masuoka S, Itoh M,etal. PatentEP 646 630[P]. 1995.

[11] Matsubara Y, Fukuda S, Itoh M,etal. Patent EP 802 243[P].1997.

[12] Chen Lijun (陈立军) , Zhang Xinya (张心亚) , Chen Huanqin (陈焕钦) . 环保型防污涂料研究进展[J].NewChemicalMaerials(化工新型材料 ),2005, 33(7): 43-46.

[13] Xi Zhaoxiong(西昭雄). 三菱重工技报, 1996, (3) : 258-262.

[14] Mark Ingle. Navy Sea Systems Command Antifouling Program[C]//ProceedingsofNPCAMeeting. 2002.

[15] Zhao Jinbang(赵金榜).无锡防污涂料的现状和发展 (II)[J].ModernPaintandFinishing(现代涂料与涂装), 2005(3): 36-39.

[16] Fay F, Renard E, Langlois V,etal. Development of Poly(ε-caprolaetone-co-L-lactide) and Poly (ε-caprolaetone-co-d-valerolactone) as New Degradable Binder Used for Antifouling Paint[J].EuropeanPolymerJournal, 2007,43: 4 800-4 813.

[17] Fay F, Linossier I, Peron J J,etal. Antifouling Activity of Marine Paints: Study of Erosion[J].ProgressinOrganicCoatings, 2007(60): 194-206.

[18] Zheng Jiyong(郑纪勇), Wu Shidong(吴始栋), Fu Yubin(付玉彬).海洋环境保护与防污涂料[J].ShipbuildingScienceandTechnology(中外船舶科技),2002(4):33-35.

[19] Wu Jianhua(吴建华). 绿色高性能海洋防腐蚀防污涂料研究进展[C]//Proceedingsof2012NationalGreenNewHeary-DutyCoatingandCoatingTechnologySeminar(2012全国绿色新型重防腐涂料与涂装技术研讨会会议文集).Ningbo:2012.

[20] Needham W D. Flexible Coatings for Marine Immersion Applications Marine Corrosion[C]//ProceedingsofCorrosionConference2004.