舰船装备材料体系发展与需求分析

方志刚,刘 斌,李国明,李 健,3

(1.海军装备研究院,北京 100161)(2.海军工程大学,湖北 武汉 430033)(3.中国钢研科技集团有限公司,北京 100081)

1 前 言

由于关系到舰船服役安全性以及技战术水平,舰船材料的研发考核环节众多,周期较长,一般需要经过实验室研究、工业试制、综合性能评价、应用研究考核、模型结构考核及解剖、上舰考核等极为复杂的研制流程,往往从实验室到型号应用需要10年以上的时间,甚至超过了很多型号的研制周期。目前全世界只有少数工业化强国具备从材料研发、生产、到应用的整体系列配套能力。因此,“材料先行”、“材料体系构建”是各海洋强国都十分重视的基本理念。

舰船材料按照平台类型分,有舰船结构材料、动力机电系统材料、水中兵器用材料。按照材料类型分为结构材料、结构/功能一体化材料、特种功能材料3大类。结构材料又分为船体结构钢、轮机及其他结构钢、耐热钢、高温合金、不锈钢、特殊性能钢(防弹、低磁等)、焊接材料、铝合金、铜合金、钛合金等;结构/功能一体化材料分为树脂复合材料、金属复合材料、阻尼降噪材料等;特种功能材料分为涂料和涂层、阴极保护材料、电解防污材料、有源声学材料、隐身材料(吸波、吸声等)、密封材料及胶粘剂、装饰材料、橡胶、耐火及绝缘材料等,共有22个材料类别约1 000个牌号。

2 国内外舰船材料的发展现状

2.1 国外舰船结构钢发展现状

船体结构钢是现代舰船建造最关键的结构材料,也是用量最大的材料,其性能优劣直接关系舰船技战术性能的提高。船体结构钢作为船体结构材料,必须具有足够的强度和韧性、良好的工艺性及耐海水腐蚀性能。第二次世界大战后,世界各军事强国为了满足舰船装备的发展需求,研究开发了系列高强度舰船用钢。

美国从第二次世界大战开始发展舰船用钢至今,其舰船船体钢的发展经历了多个阶段。先后选用过碳素船体钢、HTS、HY80、HY100、HSLA80、HSLA100等多个型号的钢种。其研制应用大致可以分为4个阶段[1-3]:

第一阶段二战期间,美国水面舰船主要选用HTS、A、B、D、E等高强度及一般强度级别的结构钢作为主船体选材。该阶段钢的主要特点是强度级别不高,合金元素少、碳当量低,故成本低、焊接性好,但其韧性较低、抗弹性差、耐蚀性一般,且钢板厚度较大,但在当时也基本满足了美国水面舰船的使用要求。

第二阶段20世纪60年代以后,为了满足发展大型航母和新一代潜艇的需求,在Ni-Cr系STS防弹钢的基础上开发出了强度更高、韧性更好的HY系列高强度结构钢,包括HY80、HY100及强度更高的HY130钢。HY系列钢种为调质型Hi-Cr-Mo系钢,其主要特点是:①高强度,HY80、HY100分别为550 MPa、690 MPa级别;②Ni、Cr、Mo等合金元素含量较多,碳当量高,焊接性差,建造成本高;③钢板规格齐全,水面、水下舰艇结构通用;④碳含量及碳当量较高,故焊接性差。表1为20世纪80年代美国海军HTS/MS钢和HY钢在舰船方面的应用情况。可以看到,HTS/MS钢在水面舰船上依然是主要且大量应用的钢,而潜艇则以HY80、HY100钢为主。

表1 美国海军舰船钢用量情况Table 1 Consumption of ship building steel in U.S.Navy

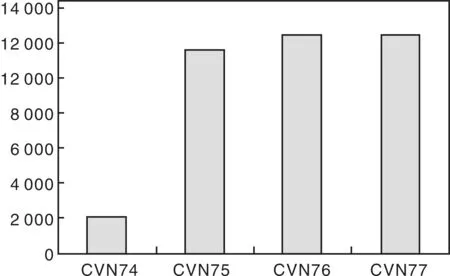

第三阶段HY系列钢虽然强度级别较高,但由于钢中的合金元素如Ni,Cr,Mo等含量较高,导致该种钢成本高,且对焊接性能要求较高。20世纪80年代以后,为了改善海军舰船用钢焊接性能,节约舰船建造成本,又发展了HSLA80、HSLA100新钢种,以替代对应强度级别的HY80、HY100钢。图1显示了690 MPa级HSLA100钢近年来在美国海军最新航母建造中的使用情况。可以看出,从CVN74的少量试用,到CVN75、CVN76、CVN77扩大采用,经过了10多年时间。

HSLA80、HSLA100钢主要采取铜沉淀硬化型的强化机理,其主要特点是:①碳含量及碳当量低,焊接性能好,建造成本低;②Ni,Cr,Mo含量较HY系钢有了不同程度的减少,降低了材料成本。

这一阶段的航母船体结构用型钢、铸锻钢及焊接材料仍然沿用了HY系列的配套材料。为了充分发挥HSLA系列钢所具有的良好焊接性能,同时开发了配套材料。

图1 HSLA-100在美国航母上使用情况/tFig.1 Utilization of HSLA-100 steel (tons) on the U.S.Navy aircraft carriers

第四阶段20世纪90年代以后,为了发展未来型航母,美国海军关注的焦点变为航母主船体重量越来越重,以及由此带来的航母机动性和有效载荷降低等突出问题。因此,美国海军又相继开发了HSLA65和HSLA115及10Ni钢。目前,美国航母主船体用钢主要是HTS、HY80、HY100、HSLA80、HSLA100等5种钢混用,并在非主要结构部位考核HSLA65和HSLA115。

美国在发展水面舰船用钢方面有以下4个特点:①446 MPa强度以下的水面舰船用钢主要是Mn系钢;②注意改进现役钢种的质量及韧性;③采用控轧控冷等现代冶金技术,发展新型船体钢,提高钢的强韧性及可焊接性;④开展新钢种的研究,形成新的系列,旨在降低钢种本身成本及舰船制造成本。

美国海军发展的HSLA65、HSLA80、HSLA100、HSLA115系列易焊接、高强度舰船用钢,逐步替代传统的HY系列高强度舰船用钢,成为最新航母建造的主体材料,代表了航母用钢的发展方向。美军在现役航母上大胆考核下一代先进材料的做法,使得其航母用钢研发和应用发展迅速,体系十分完备,可随时根据需求对设计做出调整。至此,美国在舰船用钢方面基本形成了一套完整的体系,以美国海军航母用钢为例,其材料的发展替代历程如图2所示。

图2 美国海军航母用钢的发展替代历程Fig.2 Substitution progress of the steel for U.S.Navy aircraft carriers

除美国外,俄罗斯、日本、法国、英国等国家也开发了系列高强度舰船用钢,如俄罗斯的AK系列、АБ系列,日本的NS系列,法国的HLES系列等,其舰船材料的发展思路大致与美国相仿。国外舰船用钢的总体发展趋势可以概括为以下几点:

高强度化对潜艇来说,提高耐压壳体用钢的强度意味着减少艇体自重,增大下潜深度或增加储备浮力,可大大提高潜艇的技战术性能。对大型水面舰艇来说,提高船板强度意味着船体重量的减轻,可以为舰艇武备升级和全寿命维护节省出宝贵的重量,并显著降低造船成本。

易焊接化为满足航母和大型舰艇的建造需求,改善舰船钢焊接性能是另一个重要方向。如HSLA系列钢利用微合金化、控轧控冷、时效硬化处理以及超低碳贝氏体组织来满足高强韧性、易焊接性要求,形成了0 ℃、室温焊接不预热等高强度舰船钢系列,显著降低了造船成本、提高了建造效率。

现有钢种的改进与完善配套为满足舰船用钢不断更新换代的要求,世界各国都对现有成熟钢种不断改进提高,进行深化完善的研究工作。如美国HY80/100钢,自20世纪50年代研制成功以来一直在进行改进提高的研究工作,已修订标准11次,对技术指标要求、冶金工艺方法、化学成份分档、钢板厚度规格、钢中夹杂元素及冶金质量控制等方面进行了深化完善。

采用冶金新技术提高舰船用钢性能舰船用钢的研制、开发和生产水平与一个国家的冶金工业基础密切相关。20世纪80年代后,随着超低碳、超纯净钢冶炼、连铸技术和控轧控冷等冶金技术的发展,舰船用钢也朝着高纯净化、高性能方向发展[4]。

2.2 国外其他舰船材料发展现状

舰船总体系统对关键材料技术的需求不仅限于高强度、易焊接的高性能结构材料,因此在发展船体结构钢材料的同时,国外也在大力推进其他高性能舰船材料的研发。

钛及钛合金钛及钛合金具有良好的断裂韧性、耐蚀性,高比强度和低磁性等特点,是优秀的海洋合金。俄罗斯在钛合金研制和应用上独树一帜,其技术水平、建造能力和规模在国际上处于领先地位,已基本形成用于船体、船机和动力装置的钛合金系列材料。美国用于舰艇的钛合金主要为中强可焊钛合金。美国将大量钛材用于通海系统的管、泵、阀换热器上,以解决海水腐蚀,从而提高其使用寿命与可靠性。

铝合金铝合金由于具有比重小,比强度、比模量高,耐腐蚀性能好,易加工成型,焊接性能好等优点,在舰船领域得到了广泛的应用,主要用于快艇、高速船、军辅船、航空母舰升降装置、大型水面舰船上层建筑、鱼雷壳体等,铝质船舶也从铆接、铆焊结构发展到全焊结构。多年来,世界各国对船用铝合金的研究与发展都非常重视,在美、日、英等发达国家,舰船用铝合金已成系列,品种配套、规格齐全,已成为海军舰船的主要结构材料之一。目前国外在船舶上应用的铝合金主要有以下几个系列:Al-Mg系、Al-Mg-Si系和Al-Zn-Mg系,其中以Al-Mg系合金在舰船上应用最广泛[5]。

铜及铜合金铜及铜合金具有优异的耐海水腐蚀性、导热性、耐海生物污染性,优异的力学性能、良好的冷热加工性能及铸造性能等,广泛用于舰船螺旋桨,海水管系及其配件、泵、阀、轴套等零部件,潜艇螺旋桨用铜合金还应具备低噪音特性。20世纪60~70年代,英国斯通公司、俄罗斯、美国相继研制出了铸造阻尼Cu-Mn合金,但使用性能不理想。英国斯通公司提出潜侧式噪音螺旋桨新方案,从精湛的设计技术、新型高阻尼合金和复杂桨叶形状精确制造3个方面综合控制,共同提高潜艇的隐蔽性能。

复合材料复合材料包括树脂基与金属基复合材料,具有力学性能优良、耐腐蚀、大幅减重、优良的声、磁、电性能等特点,早期应用在小型巡逻艇和登陆舰上。近年来,随着低成本复合材料技术的提高,开始逐渐应用在大型巡逻艇、气垫船、猎雷艇、护卫舰以及上层建筑中。各国海军应用的复合材料制品还包括烟囱、舱壁、甲板、舵等次承载结构,这些材料可降低舰船的雷达信号特征,同时也降低了红外(热)信号特征,在结构减重方面所做的贡献非常显著。

新型功能材料除以上材料外,国外还大力发展了诸如防腐涂料、舰船隐身、减振降噪、隔热及其他特种功能材料等新型功能材料。其中防腐涂料:主要用于舰船上层建筑、舰船内舱、舰船海水管路系统、船体及其附体如舵、减摇鳍、螺旋桨等部位。舰船隐身:水面舰艇隐身技术的重点集中在雷达波隐身、红外隐身及减振降噪技术上;国外采取涂敷型吸波材料或结构型吸波材料解决雷达波隐身;采用特殊涂料解决红外隐身的研究工作正在进行。减振降噪:减振降噪材料的主要类型包括吸声材料、隔声材料、阻尼材料。隔热材料:主要用于舱室环境控制,它也是舰船舾装材料的重要组成部分,国外舰船用绝缘隔热材料有无机材料和有机泡沫材料两类。特种功能材料:包括储氢材料、永磁材料、主动控振智能材料等。

2.3 材料加工与成型新技术

为更好地实现减免维护、降低维护成本这一航母腐蚀预防与控制的核心思想,目前美国海军在航母及其他新的舰艇建造和维护过程中,不断研发运用了一系列新材料、新工艺和新技术。

新型铸造工艺在HY-80/100钢铸造过程中,美国海军采用了新型压铸工艺以降低成本、提高铸件合格率。新工艺的运用每年可节省成本70万美元,使大型铸件合格率提升至70%以上,交货时间降至55天。

新型成型技术美国海军采用闭塞冷锻技术(CDCF)制造的5~20 cmCVN-78航母用Inconel 625合金管弯头,使管道连接费用节省了约50万美元。

新型焊接技术主要有远程焊接预热系统、轻型火焰钎焊技术、大功率电缆接头铝热焊技术、防涂层烧蚀焊接冷却技术。为避免焊接预热不均,提高焊缝质量,美国海军在航母CVN-78建造过程中运用了新型的远程焊接预热系统;为克服人工钎焊造成的质量难以控制问题,在CVN-78建造过程中,美军采用了轻型火焰钎焊技术,使每艘航母建造和大修成本节省了700万美元;美军将新型铝热焊技术用于CVN-78大口径电磁弹射器大功率电缆接头焊接,大大提高了焊接质量和可靠性,减少了焊接和维护工时;为防止已涂装区域在焊接过程中的烧蚀,CVN-78建造过程中运用了焊接冷却技术[6-8]。

2.4 国内舰船材料发展现状及特点

2.4.1 发展现状

我国舰船结构钢发展可以划分为4个阶段[9-10]:20世纪50~60年代,主要是依赖原苏联进口和仿制;20世纪70~80年代开始自行研制,当时受国内资源限制,立足于无镍合金钢,研制了我国第一代舰船用Mn系无镍铬钢和低镍铬钢,如901、902、903系列钢种,这些自行研制的舰船用钢在我国海军舰艇建造中得到了成功应用;进入20世纪80年代,海军装备有了很大发展,对舰船用钢也提出了更高的要求,第一代舰船用钢已满足不了现代海军的需求,开始研制综合性能更好的第二代舰船用钢及其配套材料,如390 MPa级的907A钢、440 MPa级的945钢、590 MPa级的921A系列钢、785 MPa级的980钢等,至此,初步形成以4大主力钢种为支撑的我国舰船结构材料体系;20世纪90年代后,改进提高和自主研发并举,特别是2000年以后,在强度覆盖、品种规格及配套材料等方面有了长足的发展,为海军新型主战装备建设提供了强大的物质基础。

在持续发展船体结构钢及其配套材料的同时,我国也加大了舰船用其他结构/功能一体化材料,以及特种功能材料的研发。

钛及钛合金我国舰船钛合金的研究始于1962年,经过探索研究、自主研发、产业化及推广应用3个发展阶段,研究水平有了很大的提高,目前拥有包括Ti-B19、Ti91、Ti70、Ti80等典型舰船钛合金,并形成了我国专用的钛合金系列,能批量生产板、管、锻件、中厚板、各种环材、丝、铸件等多种产品,基本满足国内舰船不同强度级别和不同部位的要求[11-12]。

铝合金我国舰船用铝合金的研究始于20世纪60年代初。目前研制成功的船用铝合金结构材料主要有变形铝合金和铸造铝合金2大类。变形铝合金包括铝合金板材、型材、管材、锻件及其配套焊丝,研制成功的船用变形铝合金牌号主要有Al-Mg系的5A01、5A30、5A70合金和Al-Zn-Mg系的7A19合金,铸造铝合金牌号主要有ZL305和ZL115合金等。自1979年起,5A01、5A30、7A19、ZL305和ZL115等合金已广泛用于各种船舶及鱼雷壳体的建造等,5A70合金已成功用于建造水撬模拟结构件。然而,我国舰船用铝合金的牌号、品种、规格却未能全面发展起来,我国用来制造高速舰船船体(包括军用快艇和高速客船)的铝合金几乎都依赖国外进口,其中使用最多的是进口5083铝合金。

铜合金我国对海水管系及其配件、泵、阀、轴套等零部件,舰船螺旋桨等用的铜合金研究相对薄弱。目前我国舰船海水管路系统主要采用以B10、B30为主的铜镍合金。新研制了铸造铜镍铝合金ZCu7-7-4-2及变形铜镍铝合金等,并发展了舰船用铜镍合金的焊接技术。

复合材料我国复合材料研发相对国外较晚,经历了由纤维增强复合材料、树脂复合材料到结构芯材的发展。其中,纤维增强材料由最初的玻璃纤维,发展为碳纤维、芳纶纤维、超高分子量聚乙烯纤维和连续玄武岩纤维等4大高科技纤维;树脂复合材料中的树脂也经历了不饱和聚酯树脂、环氧树脂、乙烯基酯树脂、酚醛树脂等几大类别的发展过程;复合材料夹层结构船艇常用的轻质高性能结构芯材包括泡沫塑料、轻木以及各种蜂窝材等。我国复合材料在舰船的应用较少,典型应用是潜艇的艇艏声纳导流罩,部分已经安全应用20年。在实艇应用方面,除透声复合材料获得了较多的应用外,隔声、吸声和阻尼复合材料还没有在型号中实现应用,工程应用经验不足,与国外差距较大[13]。

新型功能材料现代舰船是高新技术高度密集的综合系统,所用功能材料的种类很多,但其中大多数并不是舰船专用材料。在舰船上有独特应用的功能材料主要有电磁力推进用超导材料、吸收雷达波材料、舰船隐蔽用消声与减振材料、水声换能材料、燃料电池用贮氢材料、永磁电机用永磁材料等,其中有些还兼作结构材料,属结构/功能一体化材料,这一系列新型功能材料大多尚处于探索研究阶段。

2.4.2 发展特点

我国舰船材料的发展以海军装备发展对关键材料特性要求为依据,经历了从无到有、从仿制到自行研制的过程。已研制和生产的舰船材料基本满足了不同时期海军各型装备发展的需求。近期国内舰船材料的发展主要有以下几个特点:①正在完善4大主力钢种的规格系列。近年来,研发了907A和921A双球扁钢、921A超长超宽板、921A高效不预热焊接材料等结构材料,满足大型船舶主船体结构的建造需求;研发了厚度为80~120 mm的980厚板,满足潜艇的建造需求。②在低成本和耐蚀钢应用方面进行了探索。研发E36军民通用船体结构钢,降低了成本,简化了建造工艺,满足护卫舰的建造需求;开展了B级耐蚀钢的推广,用于大型辅助船舶主船体结构建造。③研发系列复合材料。系列复合材料的开发应用,实现了舰船用结构/功能一体化材料零的突破;复合材料上层建筑、指挥台围壳整体方案的制定,可实现船体结构减重30%,为护卫舰、潜艇的减重需求提供了技术途径。④新型功能材料不断涌现。研制了航母飞行甲板防滑涂料以及应用于不同基材表面、不同期效的防腐及防污涂层等,使舰船涂料防腐能力从5 a提高到8 a,防污能力从3 a提高到5 a;开展了耐压壳体用阻尼隔声去耦材料、耐压阻尼吸声材料等研制工作。⑤在材料新工艺方面进行了大量探索。全面推广舰船结构及配套焊接材料的结构模型建造考核,通过各型舰艇的模型建造考核,进一步深化了应用研究,通过结构模拟、环境模拟和工艺模拟条件,实现舰船结构材料上舰前的考核验证,确保安全可靠应用。

2.5 国内舰船材料发展中存在的问题

随着海军战略转型,海军装备进入高速发展期,对舰船材料的发展提出了更新、更高的要求,同时也暴露出舰船材料发展方面存在的问题[8]。

材料研发体制缺乏顶层沟通机制舰船材料特别是船体结构钢属于国家重大战略资源,建设投入大、周期长,一般均由国家投资进行立项研制。例如在船体结构钢的研制和应用方面,按照渠道划分为国家立项支持船体结构钢的基础研制和军方立项支持船体结构钢的应用研究。由于缺乏顶层的沟通机制,军方主导作用受到制约,导致基础研究和应用研究结合不紧密,需求和投入结合度不高。一方面,造成对材料的先期投入不足,难以实现“材料先行”;另一方面,易出现材料研制滞后问题,影响型号建造进度。

材料及配套体系构建不完整舰船关键材料及配套材料的现有体系(如船体结构钢)基本能满足现有舰船装备的要求,但距离战略转型后的海军装备发展需求还存在材料种类、规格缺失等问题,影响了现有装备建设进程及发展,急需开展相关研究,补充完善,同时加强舰船材料顶层规划的研究工作。

材料应用工艺技术成熟度不够船体结构用铝合金材料至今仍依赖进口,就是典型的材料加工技术成熟度不够的问题。船体结构钢也同样存在类似问题。舰船结构建造工艺包括焊接、火工矫正、水火弯板、冷成型等,种类多、工艺复杂。特别是舰船作为一个巨大的焊接结构,焊接工时占全船建造工时的30~40%,焊接效率直接影响舰船的建造进度,焊接质量直接影响舰船结构的整体质量,因此舰船的焊接管控至关重要。921A钢需焊前预热,980钢需焊前预热、焊后后热,对施工环境条件要求苛刻,如果焊接工艺执行不严、焊接工艺更改的验证试验不充分,易出现如角焊缝裂纹等焊接质量问题,容易影响舰船建造质量。另外,先进高效的焊接工艺应用较少。

关键材料技术性能落后甲板飞行涂料、液舱防腐蚀涂料、船体防污涂料、减振降噪材料、隐身材料等关键材料指标性能落后,不能满足舰船装备发展需求。

舰船材料是海军装备发展的重要物质基础,“一代材料、一代装备”。“材料先行”是国内外武器装备建设的共识,应当结合生成技术的进步,动态地改进、提高舰船材料研制应用技术水平,实现舰船材料持续、协调、体系化发展。

3 舰船装备发展对材料的需求

由于国家发展战略和军队发展重点的要求,与国内其他兵种和国际海军装备发展大势相比,国内海军装备发展速度长期缓慢。随着海军转型要求,赋予了海军新的历史使命,对海军装备提出更高、更快、更强的要求,但材料问题成为制约海军装备快速发展的短板。在未来20年,海军将会有更多的舰艇型号立项、研制、交付使用,对先进材料的需求将会以几何级数增长,舰船装备材料技术领域将会面临前所未有的压力和机遇。

3.1 海军装备发展对先进材料的需求特征

根据世界各国海军装备的特点,海军舰艇装备的发展趋势可概括为“深、大、远、高、低”,即:下潜深度更深,大吨位舰船更多,走向更远海域,高航速、高机动性、高负载、高隐身性、高防护能力、高在航率等,低成本。因此对舰船装备材料也提出了更高的要求,可概括为以下几点:①提高潜艇的潜航深度可以提高潜艇的隐蔽性、机动性和生存能力。未来海军潜艇下潜深度会更深,要求耐压壳体承受压力更大、耐压壳体材料强度更高、规格更厚、更耐腐蚀、焊接性能更好;但耐压壳体增厚会带来重量、重心变化等总体设计问题,因此耐压装备材料需要更新换代,需要发展轻质非耐压壳体材料。②航母、大型驱逐舰、两栖攻击舰等大型舰船以及气垫船、舰载机以及新型特种装备给材料技术提出更多特殊的要求。航母结构庞大、复杂,其艉轴架、动力轴等铸锻件尺寸远远超过一般水面舰船;飞机上舰要求研制弹射起飞、阻拦降落等关键设备,这些装备的关键材料需要强大的技术储备,需要开展相关大尺寸材料的制造工艺技术研究和新材料研制。③海军舰艇在海洋中服役,必然会面临腐蚀与海洋生物污损问题,远海航行对先进材料的耐蚀性、可靠性、安全性的要求更高。海军是材料腐蚀问题最为突出的兵种。海军装备逐步从近海走向远洋,腐蚀环境更为恶劣,对装备的可靠性、长寿命要求越来越高。提高坞修间隔期和在航率,才能充分发挥海军装备的作战能力,这要求舰船材料具有良好的耐蚀性。整体提高舰船结构材料、结构功能一体化材料、电子功能材料的耐蚀性以及重要装备的防腐蚀能力是迫切需要研究的课题。随着舰员在舰上生活、工作时间越来越长,以及国际上对海洋环保要求越来越高,舱室环境居住性和对海洋的友好要求越来越严格,长寿命、绿色环保防腐防污材料需求将更为突出。④隐身性是未来舰艇最突出的技术特征和有效作战最重要的技战术指标。海军装备高隐身性、高防护性能对先进的结构/功能一体化材料特性提出了高要求。主要体现在水面舰艇以雷达隐身、潜艇以声隐身等为重点,应发展并应用新型耐压阻尼材料、主动阻尼材料、水声材料、多频谱隐身涂料等技术,同时探索研究磁、红外、尾迹等其他隐身技术,加强舰船自身防护安全结构和材料研究、研制发展舰艇用轻型防护装甲材料,进一步提高关键结构材料的抗打击防护性能。⑤无论潜艇还是水面舰船,航速越高、机动性越好,越能在海战中赢得主动。另一方面,潜艇与水面舰船配备的武器装备及弹药越多,在海战中战斗力越强。而要实现高航速、高机动性与高负载,则要求舰艇的结构重量小,并尽量降低结构重心,这对先进材料的种类和性能提出了长远要求。钛合金、铝镁合金、复合材料等轻质材料的规模化应用是解决舰艇减重、增加有效载荷和提高航速的关键途径。⑥就单个装备比较,舰船相对其他兵种的装备要大得多、重得多,材料成本占装备经费比例非常高,控制材料成本意义重大。特别是在未来20年海军装备处于大发展时期,大吨位舰船会越来越多,许多型号要批量建造、长时间保留。急需探索民用船体钢替代技术,发展低成本钛合金技术、低成本复合材料技术、先进高效焊接技术等。

3.2 舰船装备发展对材料的需求分析

材料技术是装备发展的三大支柱之一,先进材料制造技术的发展与核心军事装备的发展密切相关,新材料的探索研究并达到应用水平应早于新装备的探索研究和立项研制。根据海军装备体系建设的需要,并结合目前的舰船材料体系发展现状,舰船装备发展主要需要解决以下几个方面的需求。

3.2.1 现实迫切需求

在较短时间内我国舰船将有大量新型号立项研制,国内设计、研制、生产的材料中尚有大量的关键材料及技术急需突破。①在高性能结构材料技术方面,优先发展潜艇用钢及配套材料系列化研究,包括开展大规格980厚板研制及相关模型结构考核;开展大规格980双球扁钢研制;开展980钢窄间隙焊接工艺研究,以及TIG焊丝和金属粉芯焊丝的研制;开展40 MPa高压气瓶用钢研制;开展通海系统、排烟管系以及专用关键设备与结构材料换代研究;开展潜艇阻尼材料/功能/结构的一体化设计及应用技术研究。另外围绕水面舰船优先发展921A、907A双球扁钢的研制; 690 MPa级易焊接钢板及配套焊接材料的研制;上层建筑用高强抗弹装甲结构的研制;大尺寸铸锻件工艺研究。同时,还应开展对低雷达反射截面、抗腐蚀、具有优异的电磁屏蔽性能的先进材料制备技术的研究。围绕气垫船设计制造,针对耐蚀铝镁合金材料性能不稳定、可靠性差的问题,开展工艺优化研究、微弧氧化等表面处理技术应用优化设计理论及使用评价方法研究;开展空气螺旋桨材料和制造技术、焊接及连接技术、铝合金抗腐蚀技术等各种关键设备的材料和制造技术的研究。②针对隐身材料,包括电磁波隐身材料、阻尼降噪材料、磁隐身材料等结构/功能一体化材料技术方面,重点开展纳米隐身涂层材料研究;宽温宽频高性能阻尼材料的研究;高性能、耐高压(6.0 MPa)、隔声量大的阻尼隔声材料的研究;主动阻尼控制技术、阻尼材料技术的集成应用及综合评定等。应用于舰船不同部位的复合材料及结构设计技术研究;复合材料上层建筑和潜艇指挥台围壳材料/结构/功能一体化设计和评价技术;舰船桅杆、烟囱用复合材料的应用研究;新型隔热绝缘配套材料研究等。③在特种功能材料应用技术方面,优先研究长效防腐防污涂层材料技术;高性能电极材料技术;舰船非钢质船体长效无毒防污材料;飞行甲板防滑涂料工程应用技术;防腐防污技术的智能化、集成化技术以及寿命快速评估预测技术;高温超导材料应用集成技术等。

3.2.2 共性长期需求

除以上迫切需要解决的现实需求外,舰船装备发展对先进材料提出了更长期的发展需求,主要包括:

舰船材料腐蚀监检测与评估评价技术腐蚀是影响装备可靠性最主要、最普遍的危害。应重点研究对关键部位、关键设备的在线监检测技术、涂层性能无损快速检测技术及相关的设备研制,并在此基础上形成评估专家系统、远程诊断系统,同时开展舰船装备材料使用评价方法、抗失效技术及评估理论研究。

轻质材料及材料结构/功能一体化技术对复合材料、钛合金以及高强度铝合金材料与结构(如波纹夹芯板)均有长期的需求,对作战能力要求高(搭载武器电子装备多、弹药多)、续航时间长(自载燃油、淡水量大)、航速高(重量小)和抗风浪等级高(重心低、稳性好)的作战舰艇尤其如此,需要大量采用轻质材料,对降低结构重心、增加有效载荷、提高机动性有重要意义。

隐身材料技术重点研究宽频、有效、可大面积应用、可操作性强的舰用雷达隐身材料;电磁屏蔽材料与技术;雷达兼容热红外等一体化舰用隐身材料;玻璃钢结构舰用隐身材料;舰用雷达伪装网;舰用多频谱伪装网;超高内耗阻尼材料、宽工作温度区间和宽频带范围高阻尼材料及结构/功能一体化高阻尼材料等。

先进水声换能材料及换能器制造技术对潜艇来说,需要突破低频大功率水声换能器性能,要研制满足大潜深要求的水声换能器,要重点解决大尺寸新一代磁致伸缩水声换能器制备关键技术。

低成本材料制造及应用技术舰船的特点是结构庞大、复杂,所需材料品种多、数量多、重量大,材料所占装备经费比例高。低成本钛合金、复合材料制备技术是舰艇装备发展的共性需求。另一个方面是材料的低成本应用技术。突出例子是高强度钢的焊接,要求预热焊接,工艺复杂,造成船体制造成本大幅度增加。如何在材料技术以及应用技术上创新,简化焊接工艺,对于降低成本具有重要意义。

舰船材料性能退化抑制技术舰船服役寿命要求长,一般在30 a以上,航母甚至要求达到50 a。舰船服役环境苛刻,金属材料耐腐蚀表面处理技术及复合材料、非金属材料老化抑制技术是必须面对的问题。提高金属材料与复合材料的耐腐蚀性能,提高防腐防污材料的防护期效和服役寿命,是舰船装备长期的共性需求。例如复合材料的老化、阻尼材料阻尼性能下降。

绿色安全材料技术舰船装备既要执行战斗任务,还要执行和平使命,这就要求舰船防腐防污涂料是环境友好型的,包括舰船上的排放物。同时,海军官兵长期在舰船上居住生活,更要求舰船舱室内所用的材料是绿色环保、阻燃无毒的,保证官兵的健康,并在发生火灾的情况下保证官兵的安全。因此,舰船装备的发展,对绿色安全材料有共性需求。

新型隔热材料技术目前,各型舰船的隔热材料、绝热材料都相对落后。需要加强新型隔热材料——聚酰亚胺泡沫的应用研究和现用隔热材料升级换代,以及隔热绝缘配套材料研究。

舰船材料全寿命支持数据库及信息系统目前已经建立有“舰船用钢数据库”,应进一步扩大和加强舰船材料数据库的开发,使之涵盖舰船结构钢、舰船动力系统材料、复合材料、船用功能材料等,逐步建立起“舰船材料全寿命支持数据库及信息系统”,服务于舰船材料决策、研发、采购、建造、维护流程,有效支持舰船装备信息建设化的进程。

4 舰船装备材料未来发展方向

现代高新技术的发展使舰船装备的面貌产生了深刻的变化,成为其战斗力的主要标志,而先进材料又是舰船上高新技术实现的物质基础。先进材料的研发直接关系到舰船整个系统的运行、维护和安全,开发高性能的先进材料能为增强舰艇作战能力和降低服役期的成本提供有力保障。

当前舰船材料研究与应用的总趋势是,由以结构材料为重点转向以结构/功能一体化材料、特种功能材料等高性能材料为重点。就用量而言,传统结构材料在未来的舰船建造中仍占绝对的多数;但就发挥功能而言,高技术新材料则占有更重要的地位。整体来看,舰船装备材料未来的发展方向可以从以下几个方面进行说明[14-15]:

4.1 结构材料

传统结构钢材料鉴于传统舰船用高强度结构钢的不可替代优势,研发高性能的结构钢及相关配套材料仍将是我国舰船装备材料技术的主要发展趋势之一。我国舰船装备用高强度钢未来主要向提高加工制造工艺性、高性能化、低成本、建立材料技术设计基本理论和方法等方面发展。

新型结构材料对于某些特殊的结构(如表面效应船、混合式水翼船、深潜器、大深度鱼雷等的壳体结构),要求使用高比强度的材料,以减轻壳体的重量,提供合理的有效载荷,必须发展如钛合金、铝合金、铜合金等新型结构材料,其中钛合金是未来新型结构材料发展的主力材料。我国船用钛合金品种、规格不完善,加工和制造技术也相对落后,目前仅局限应用于声呐导流罩、舷侧阵透声窗、进排气管路、少量阀门及管路附件等专用结构的制造。研究和应用钛合金材料,将进一步提高我国舰船装备的作战性能,提高舰船的生命力和使用寿命,是我国舰船装备的重要发展趋势之一。我国钛合金材料技术未来主要向提高综合性能、低成本、可靠焊接性、复杂制造、推广应用、完善材料体系等方向发展。

4.2 结构/功能一体化材料

鉴于复合材料的巨大优势,国外海洋强国不断加强舰船复合材料研制和应用,且逐渐由非承力结构向主/次承力结构发展,从局部使用向大规模应用扩展。我国舰船装备复合材料研制和应用水平起步较晚,仅在声呐导流罩、雷达天线罩、水雷壳体、桅杆等专用构件有所应用,因此加大复合材料的研发和应用力度,将对我国舰船装备的总体性能提高具有重大意义。我国舰船装备用复合材料未来主要向低成本、高性能化、多功能型、优化连接、长寿期、安全可靠等方面发展。

舰船装备隐蔽性能的提高,离不开隐身材料技术的发展和支撑。舰船装备,尤其是潜艇的隐蔽性能,已日益成为其最突出的性能指标之一,而反潜技术的发展对潜艇的隐蔽性又提出了新的更高要求。我国舰船装备的隐蔽性能与国外存在差距,研发和应用先进的新型隐身材料技术,将是提高我国舰船装备,尤其是提高潜艇隐蔽性能的重要举措之一。未来主要向多功能化、主动减振、智能化、低成本化等方面发展。

此外,探索纳米结构/功能一体化、仿生结构/功能一体化、智能结构/功能一体化材料等新概念材料的新特性、新方法也是结构/功能一体化材料技术发展的重要方向。

4.3 特种功能材料

无论是防护效果,还是防护材料的使用寿命,我国的防护材料技术水平均落后于国外发达国家。因此,开发和应用更先进、综合防护性能更好的防护材料,是提高我国舰船装备防护水平的必然选择。我国舰船装备防护材料(包括防腐、防污、防滑、耐高温密封防漏、舱室装饰等材料)未来主要向高效、低成本、可靠、环保、安全检测及控制等方面发展。在发展特种功能材料技术的同时,还应开展高性能储氢材料、永磁材料、电极材料、水声换能材料、高温超导材料等特种功能材料的探索研究。

在发展以上材料的同时,应加大探索对舰船装备发展有重大影响和有重大军事应用前景的前瞻性材料,如生物材料、纳米材料等;同时,还应加强对先进制造与成型技术的探索。

5 结 语

目前我国舰船材料整体技术水平和行业管理能力与船舰装备建设跨越式发展的要求还存在一定差距,针对以上存在问题,在今后工作中,应力争在不同层面和不同方面取得发展和提升。主要研究重点有以下几点:①加强舰船装备先进材料技术的发展战略研究,制定相应的新材料发展规划;②加强舰船装备先进材料研发过程中的顶层设计管理,确保研发效率和产品质量;③尽快完成适应我国舰船装备发展的材料体系建设;④加大舰船用前瞻性材料研究,建立新材料上舰应用有效模式。

参考文献 References

[1] Cheng Xin’an(程新安). 国外舰船用钢的回顾与展望[J].DevelopmentandApplicationofMaterials(材料开发与应用),1997,12(2):46-48.

[2] Wu Shidong(吴始栋). 美国舰艇用结构钢的开发与应用研究[J].ShanghaiShipbuilding(上海造船),2006,(4):57-59.

[3] Yin Shike(尹士科),He Changxian(何长线),Li Yalin(李亚琳). 美国和日本的潜艇用钢及其焊接材料[J].DevelopmentandApplicationofMaterials(材料开发与应用),2008,(2):61-62.

[4] Ma Heng(麻 衡),Li Zhonghua(李中华),Zhu Xiaobo(朱小波),etal. 航空母舰用厚钢板的发展现状[J].ShandongMetallurgy(山东冶金),2010,32(2):8-11.

[5] Wu Shidong(吴始栋). 美海军开发舰船用高强度耐腐蚀铝合金[J].TorpedoTechnology(鱼雷技术),2005,13(5):49-52.

[6] Wu Shidong(吴始栋),Zhu Bingkun(朱丙坤). 国外新型金属材料及焊接技术的开发与应用[J].TorpedoTechnology(鱼雷技术),2006,14(5):6-11.

[7] Wu Shidong(吴始栋). 为美国新型航空母舰CVN 78建造提供技术支撑的材料制造加工项目[J].ShipbuildingScienceandTechnology(中外船舶科技),2011,1:20-22.

[8] Pan Jingfu(潘镜芙). 国外航空母舰的发展和展望[J].Chi-

neseJournalofNature(自然杂志),2007,29(6):315-322.

[9] Shao Jun(邵 军). 舰船用钢研究现状与发展[J].AngangTechnology(鞍钢技术),2013,(4):1-4.

[10] Wang Qihong(王其红),Liu Jiaju(刘家驹). 舰船材料发展研究[J].ShipScienceandTechnology(舰船科学技术),2001,(2):12-15.

[11] Yang Yingli(杨英丽),Su Hangbiao(苏航标),Guo Dizi(郭荻子),etal. 我国舰船钛合金的研究进展[J].TheChineseJournalofNonferrousMetals(中国有色金属学报),2010,20(1):1 002-1 006.

[12] Zhou Lian(周 廉),Zhao Yongqing(赵永庆),Wang Xiangdong(王向东),etal.DevelopmentStrategyStudyforChinaTitaniumAlloyandApplication(中国钛合金材料及应用发展战略研究)[M]. Beijing:Chemical Industry Press,2012:30-32.

[13] Li Jiangtao(李江涛),Luo Kai(罗 凯),Cao Mingfa(曹明法). 复合材料及其在舰船中应用的最新进展[J].Ship&Boat(船舶), 2013,24(1):10-16.

[14] Sun Jianke(孙建科). 建立舰船材料基本体系的顶层研究[J].ShipScienceandTechnology(舰船科学技术),2001,(2):9-11.

[15] Ma Yunyi(马运义),Feng Yuqi(冯余其),Yang Xionghui(杨雄辉),etal. 我国舰船装备对材料的需求与应用探讨[J].AdvancedMaterialsIndustry(新材料产业),2013,(11):11-16.