小天都水电站1F机组转子绝缘降低问题处理

温 江

(四川华能康定水电有限责任公司,四川 康定 626003)

1 概 述

小天都水电站位于四川省甘孜藏族自治州康定县境内,是瓦斯河干流梯级开发的第二级,为低闸高水头引水式电站。电站装设3台单机容量为80 MW的混流式水轮发 电 机 组,水 头 范 围 为

351.5~392.9 m,总装机容量240 MW。其中1F机组发电机型号为SF80-14/5100,为东方电气有限责任公司产品;2F、3F机组发电机型号为SF-J80─14/4864,为通用电气亚洲水电设备有限公司产品,2006年8月3台机组全部投产发电,但是,1F机组自投产后存在不同程度的转子绝缘下降问题,严重时20 d左右就需要停机处理,清扫集电环,降低汛期发电量,给公司带来了较大损失。笔者介绍了对机组转子绝缘降低的故障原因进行分析、技术改造过程及实施效果等,供参考。

2 机组故障原因分析

小天都水电站1F机组为立轴悬式,推力轴承及上导轴承位于机组上机架上且处于同一油盆中。推力轴承位于上导轴承上端,上导轴承通过瓦架固定于上机架上。1F机组在瓦架上端安装有油气密封盖,在油气密封盖上端安装有积尘盒,集电环位于积尘盒上端。在运行过程中发现机组转子对地绝缘下降速度较快,在运行一段时间后转子对地绝缘下降为0.3 kΩ,在对机组使用带电清洗剂进行带电冲洗后,绝缘提高到30 kΩ左右,但绝缘仅能维持两天又降低到报警值。停机对集电环进行清洗需要4 h,绝缘能提高到200 MΩ,绝缘维持25 d左右又降低到报警值,频繁的转子绝缘处理给生产带来了极大的不便。现场检查发现机罩内油污严重,个别碳刷存在跳火现象,局部温度较高,在机组因转子绝缘下降停机检查和处理中发现集电环上油污和碳粉较多,初步断定小天都1F机组绝缘下降是由碳粉堆积造成的,因为干燥的碳粉是不会形成堆积,并且干燥的碳粉也易清理,所以碳粉堆积必定是由碳粉与油混合形成“碳泥”状固体造成的(注:以下均称“碳泥”),并且“碳泥”粘接在集电环上,增加了碳刷的磨损,从而形成了恶性循环。

笔者主要从机罩内油雾、集电环光洁度、碳刷配方及工艺制造、机组摆度等几个方面分析了产生碳粉堆积的具体原因。

2.1 机罩内的油雾情况

小天都水电站1F机组出厂时在上导密封盖处设计有两个油雾过滤呼吸器,两个风机(其中一个风机用来向内吹气,另一个用来向外排气,两台风机配合运行以提高油雾的回收效率)。在实际工作中发现风机并未达到设计效果,并且安装位置影响机组检修,故在大修中将风机拆除,并在风机接口处重新加装了两个油雾过滤呼吸器。在2009年汛前大修中因为电缆布置不方便,又将左侧呼吸器改为电缆孔。当机组运行时,上导推力轴承油盆中透平油不断搅动和温度上升,造成透平油的挥发形成油雾,油雾被风洞的风带过呼吸口进入过滤呼吸器,由于油雾过滤呼吸器过滤效果欠佳且正好位于集电环下方,从而使油雾在机罩内部冷凝与碳粉一起形成“碳泥”,所以油雾是造成小天都水电站1F转子绝缘下降的主要因素之一。

2.2 集电环的光洁度

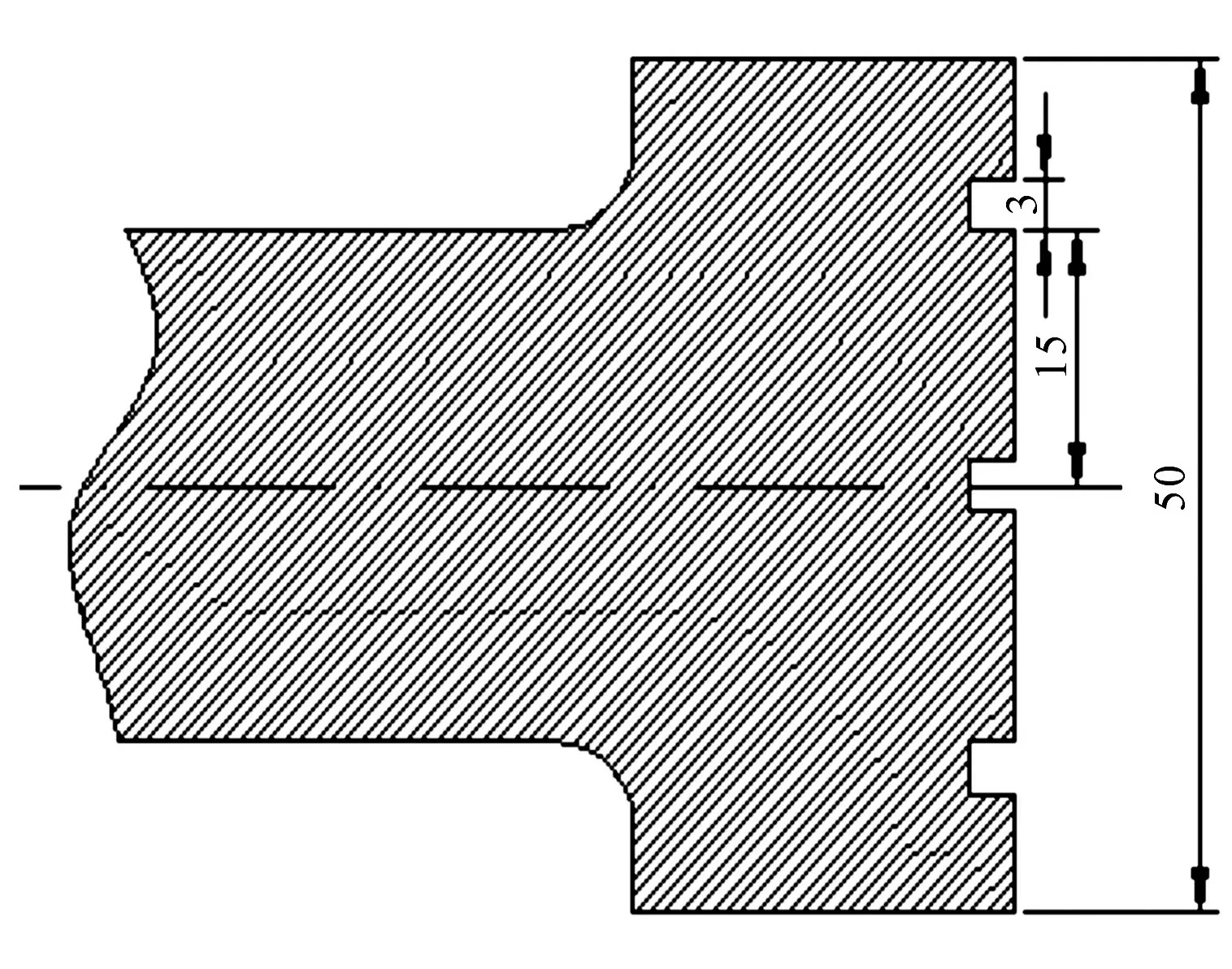

小天都水电站1F机组集电环上、下滑环与碳刷接触的表面在设计上分别存在两道右螺旋型的通风沟槽,如图1所示,沟槽运转过程中犹如两道锋利的刀刃,在高速旋转过程中对碳刷形成了向上的切削力;而碳刷与集电环滑环接触,高速转动的集电环对碳刷又形成滑动摩擦,在这两个力的作用下导致碳刷磨损过快、过大而形成大量碳粉。机组运行时旋转的集电环与碳刷研磨出的碳粉较细,容易附着和覆盖绝缘部分而成为导电介质。

图1 集电环结构图

2.3 碳刷的配方及工艺制造

碳刷配方及工艺制造的不同,是发电机集电环与碳刷滑动接触产生碳粉的根本来源。虽然D104碳刷与D172碳刷均属于电化石墨碳刷,但是,由于配方及工艺制造的原因,D104碳刷的硬度、摩擦系数、电阻系数等性能在所有碳刷中均属于比较普通的一类。由于碳刷硬度较差、摩擦系数大,造成碳刷磨损快、产生的碳粉多,碳粉堆积更容易,极易形成“碳泥”。所以,碳刷配方及工艺制造是造成小天都水电站1F机组转子绝缘下降的主要因素之一。

2.4 机组的摆度及振动

正常情况下,机组的摆度也是造成碳刷磨损加快的因素之一。小天都水电站1F机组相对于2 F、3 F而言偏大,但仍在规定范围内,所以机组摆度、振动只是造成小天都水电站1F机组转子绝缘下降的次要因素。

综上所述,造成小天都水电站1F机组转子绝缘下降的主要原因是油雾处理不当,进入机罩并且在机罩内冷凝累积形成油滴,油滴与碳粉结合形成“碳泥”,“碳泥”附着在集电环与绝缘卡套上造成转子一点接地进而影响绝缘。碳刷硬度较差及集电环设计的不足加快了碳刷磨损速度,从而加快了转子绝缘下降的速度,最终造成了小天都水电站1F机组绝缘下降快、处理频率高的结果。

3 机组处理方案

要彻底解决转子绝缘下降问题,需要首先解决油雾问题与碳粉问题。油雾是造成碳粉堆积的主要原因,而碳粉是造成转子单点接地的导电介质。通过电厂技术人员仔细分析研究,决定采用以下几种方法综合处理小天都水电站1F机组绝缘下降问题。

3.1 处理集电环

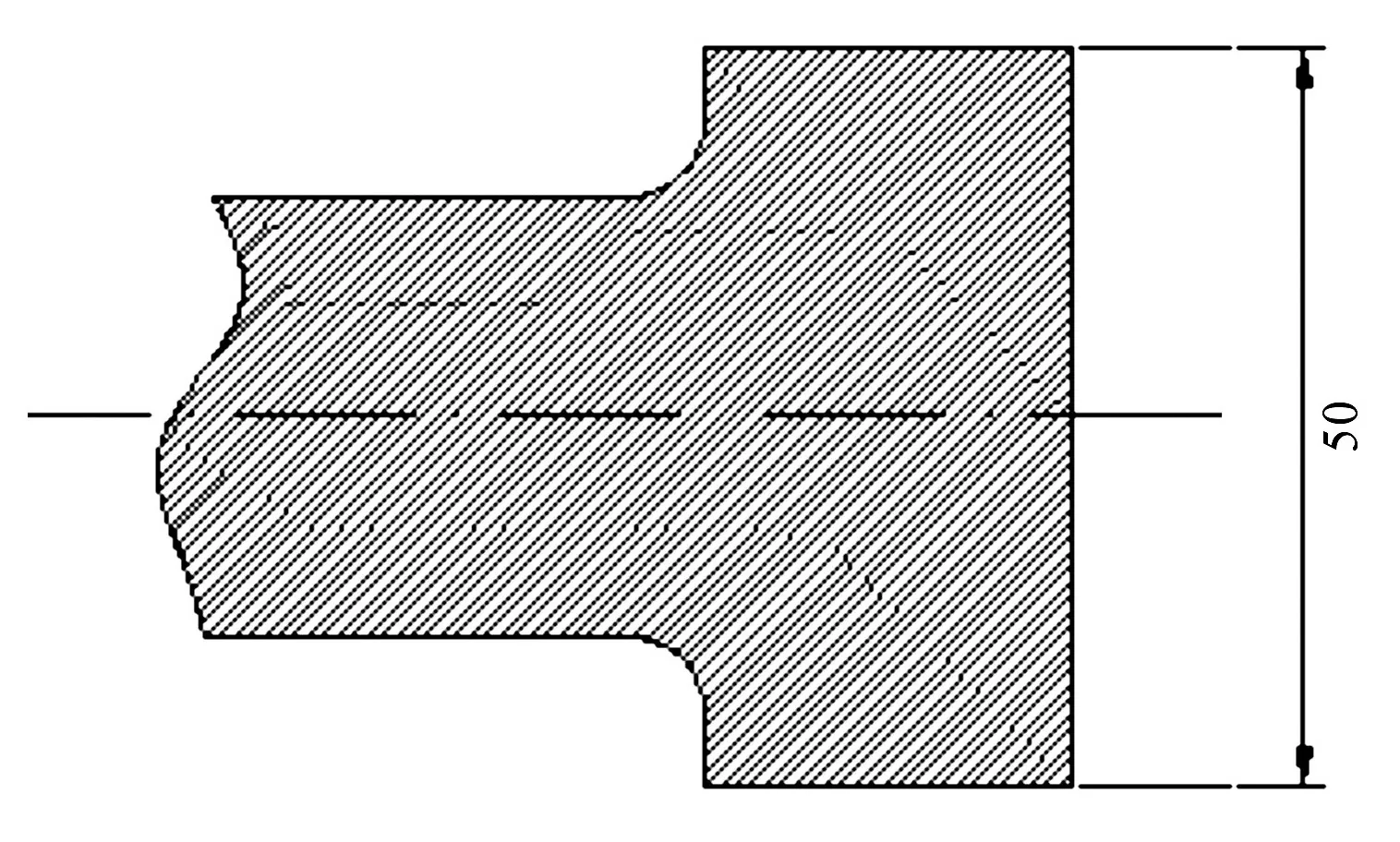

由于集电环上、下滑环与碳刷接触的表面上设计的两道右螺旋型的通风沟槽加快了碳刷的磨损速度,通过对比小天都水电站2 F、3 F机组集电环(通用电气亚洲水电设备有限公司生产,集电环上无通风沟槽)后,决定对1F机组集电环沟槽采取补焊打磨处理的方式进行填平。由于补焊打磨处理后集电环存在金属材质不同、表面光洁度不足等一系列缺点,在机组试运行期间,碳刷存在打火现象,最终决定重新加工集电环。新加工的集电环不再保留通风沟槽,其结构如图2所示。

图2 集电环改造前与改造后对比图

重新加工更换集电环后打火现象消失,碳刷温度维持在50℃左右,碳刷磨损速度明显下降。

3.2 重新选择碳刷型号

碳刷选型涉及集电环尺寸、集电环材质、机组转速、励磁电流大小、机组摆度、碳刷数量等一系列因素。碳刷材质过硬会磨损集电环,增加机组噪音,材质过软会加快碳刷磨损速度,造成碳粉堆积。所以,碳刷选型需要重新联系厂家,寻找有经验的厂家按照我们的实际要求重新选择合适的碳刷。通过咨询碳刷生产厂家,并根据小天都水电站1F机组实际运行情况及相关设备参数,重新将碳刷型号选定为D172。D172碳刷与D104碳刷相比最明显的区别就是润滑度、导电能力、允许线速度等综合指标均强于D104碳刷。在安装上D172碳刷后使用红外测温仪对碳刷温度进行了较长时间观察,碳刷温度维持在55℃左右,最高温度为58℃,无打火现象发生。事实证明D172更加适合小天都水电站1F机组实际情况。

通过改造集电环、重新选择碳刷型号后,碳刷磨损速度明显下降,碳刷更换周期从42 d变为200多d,碳粉问题得到了解决。

3.3 增加油雾过滤呼吸器,改变呼吸口位置

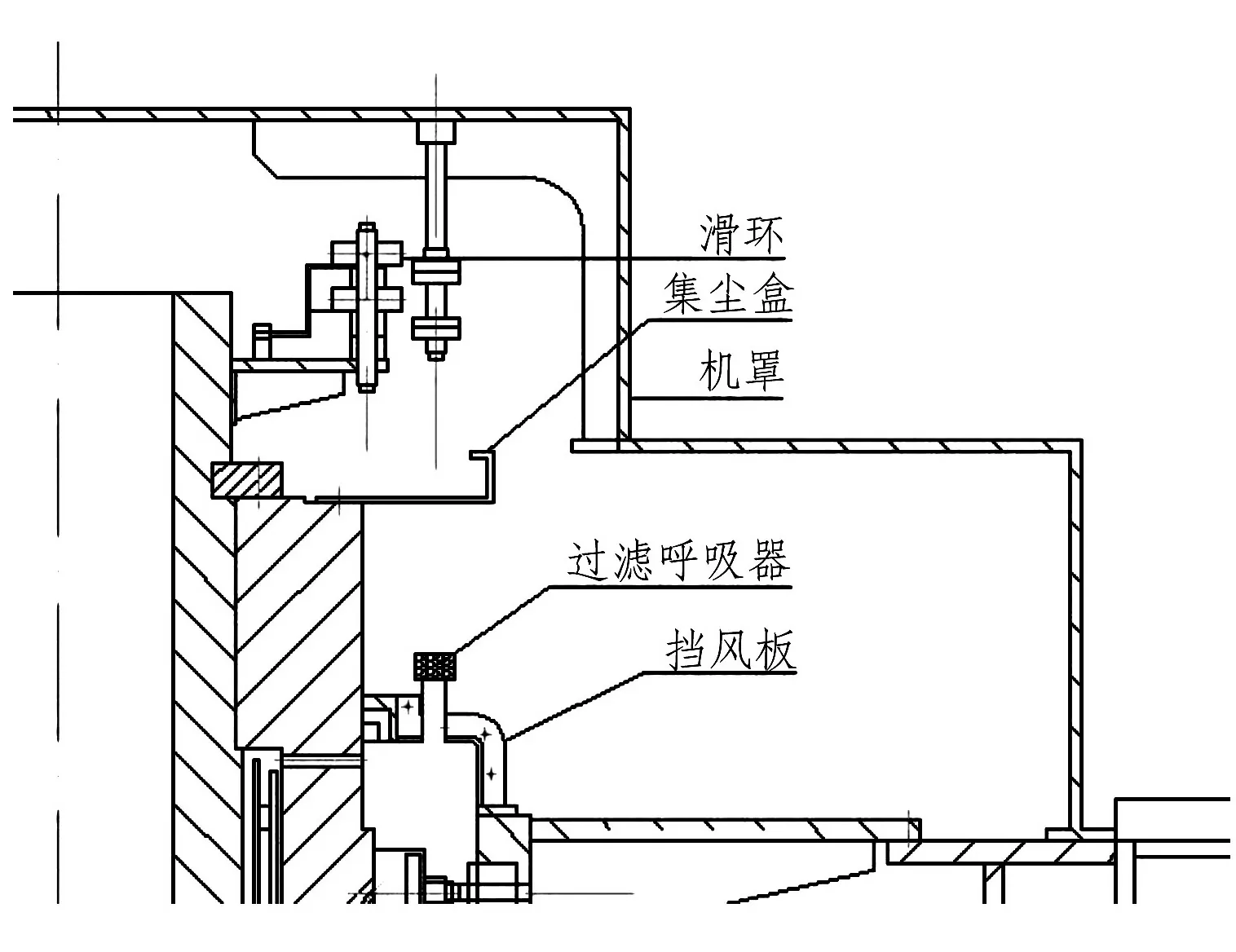

小天都水电站1F机组油雾过滤呼吸器布置如图3所示。

图3 油雾过滤呼吸器布置图

从油雾过滤呼吸器布置上可以看出,其具有以下几个缺点:

(1) 过滤呼吸器呼吸口正好位于集电环下端,油雾上升易在集电环上冷凝。

(2) 油雾过滤呼吸器滤芯过小,过滤效果不好。

(3) 排气孔孔径太小,油雾排出效果差。

(4) 排气孔数量太少,部分区域油雾不易排出。

针对油雾问题,需要在密封盖上新开两个排气孔,并将以前旧的油雾过滤呼吸器拆除,制作一根排气管连接排气孔,排气管出口靠近观察窗并在排气口处加装油雾过滤呼吸器,油雾过滤呼吸器改造布置情况见图4。

油雾过滤呼吸器改造后的主要优点如下:

(1) 油雾过滤呼吸器呼吸口从集电环下端改到机罩观察窗前,可以避免油雾上升在集电环处冷凝形成油滴,并且呼吸口位于观察窗前,空气对流相对较快,油雾不易在机罩内冷凝。

图4 油雾过滤呼吸器改造布置图

(2) 在气封盖上新开排气孔,增加了油雾排出通道,利于油雾的排出。

(3) 加大了油雾过滤呼吸器滤芯,使油雾过滤效果更好。

3.4 包裹转子引线

小天都水电站1F机组转子引线布置在主轴上,与掉落的碳粉极易形成单点接地而造成机组绝缘下降。通过观察分析发现,在转子引线处存在包裹不严密、包裹材料不对及层数不够等问题,故决定重新处理转子引线。对转子引线首先使用玻璃丝带缠绕加环氧树脂粘接的方法包裹3层,再使用云母带加环氧树脂粘接的方法包裹3层,包裹过程中不能出现缝隙。注意控制环氧树脂的使用量,过多不易干燥,过少粘接不牢固。

4 结 语

结合机组大小修,2012年陆续完成了小天都水电站1F机组的技术改造工作。经采取上述综合治理措施后,小天都水电站1F机组的转子绝缘降低问题得到了很好地解决,转子绝缘处理时间从25 d上升到200 d左右,使得机组可以长周期安全稳定运行。笔者罗列并分析了小天都水电站1F机组转子绝缘降低的原因和处理方法,取得了良好的效果,对同类水轮发电机组有一定的借鉴作用。