冲击式水轮机配水环管的安装

苏 征 平

(中国水利水电第十工程局有限公司,四川 都江堰 611830)

1 概 述

玛依纳水电站位于哈萨克斯坦共和国东南部阿拉木图州莱姆别克区的恰伦河上游,电站距阿拉木图市约260 km。该水电站拥有哈萨克斯坦共和国目前建成的、单机容量最大的水轮发电机组,也是亚洲目前建成的、单机容量最大的冲击式水轮发电机组。

电站引水发电系统型式为“一洞一井一管两机”。引水隧洞长4 912 m,洞径由5.6 m渐变到4.1 m。调压井为竖井,直径6 m,深178.41 m;调压井后的压力钢管总长度约为4 251 m,压力钢管主管直径4.1 m,支管直径2.8 m,支管长度约68 m。电站装设2×150 MW冲击式水轮发电机组。水轮机型号:CJ1085X-L-350/6×29,额定水头471.1 m, 额定流量36.25 m3/s, 额定出力153.5 MW, 额定转速250 rpm。

2 配水环管的组装

大型多喷嘴冲击式水轮机配水环管安装比混流式水轮机蜗壳安装复杂,安装控制参数多。

玛依纳水电站水轮机配水环管进口直径为φ2 300,配水环管出口直径为6~1 060 mm,设计压力为6.52 MPa,试验压力为9.78 MPa。

配水环管采用16 MnR钢板焊接而成,在厂内进行整体预装,分7节运至工地现场进行组装和节间焊缝的焊接。安装完成后进行工地焊缝的探伤检查,合格后进行水压试验和保压浇筑混凝土。

配水环管安装平面布置情况见图1。

2.1 安装准备工作

安装的准备工作是否做得充分合理,是保证安装施工质量和安装施工工期的关键一步。根据厂家装配图并结合该电站的特点,配水环管的组装必须搭设安装临时测量平台,此平台必须牢靠,安装的基准点、线通过全站仪放置在平台、尾水侧壁及中心线架上。安装基准点及线放置完成后,应对配水环管支墩预埋基础板进行复查,检查各节管的相关尺寸,清理工地焊缝等。

图1 配水环管安装平面布置图

2.2 定位节安装

根据现场条件及配水环管各节的到货尺寸,确定以配水环管6号装配节(尾端节)为定位节。吊起6号装配管节,在支墩上带上基础螺栓,按图纸要求的高程初步调整个基础螺栓的高度,再把6号装配管节吊放在基础支墩上,用水准仪检查管节的安装高程,待高程合格后,进行轴线和控制点的调整。检查分流管法兰端面的垂直度及其与转轮节圆切线的距离,要求法兰端面垂直度不大于0.2 mm,至转轮节圆切线的垂直距离为±2 mm。当各控制点及相关尺寸检查符合要求后,首先将基础螺栓与基础板进行焊接,再按要求焊接足够的加固支撑。焊接过程要用百分表进行监测,防止由于焊接而使管节产生位移。

1~6节组装完成、检查6个法兰的相关尺寸符合要求后,在每处分节位置均布装焊四件工艺加固板,工艺加固板尺寸为250 mm×150 mm×16 mm。每个管节的调整以法兰中心线为基准进行,每安装完成一个管节,均应进行加固,并在加固焊接过程中进行监测。

在各法兰的端面、最低点和侧面各放置一块百分表,以便在焊接过程中测量变化值。

全部管节组装完成后,进行焊接前的数据复查。

3 配水环管节间焊接

(1)首先对焊缝进行定位焊,每段定位焊缝不小于100 mm,间距500~600 mm,焊缝厚度不小于10 mm。

(2)焊缝在焊前预热温度不小于80 ℃,层间温度不大于260 ℃。

(3)焊接材料为标号GB E5015,φ3.2、φ4的焊条。

(4)焊接工艺规范见表1。

表1 焊接工艺规范表

(5)在焊接根部焊缝时必须选用φ3.2规格焊条,使用小规范电流施焊。焊接过程中,除第一层和最后一层焊缝外均需充分锤击以消除应力。焊缝宽度不得大于15 mm。

(6)焊接顺序:首先焊接第一节岔管的焊缝、第6节与第5节间的焊缝、第4节与第3节间的焊缝、第2节与第1节间的焊缝。

焊接过程中,根据百分表的变化作适当调整。

(7)焊接采用多层多道退步焊接的方法,每300~400 mm为一段,层间焊接接头至少错开50 mm。

(8)焊后打磨焊缝表面至图纸要求,按图纸要求进行探伤。

(9)割除配水环管分节处的工艺加强板及临时吊耳,进行修焊和打磨及PT探伤检查。

焊接变形是不可避免的,如何有效地控制焊接变形在许可的范围内,需要在工程实际中进行总结,不断完善焊接工艺。比如,玛依纳水电站1号机组配水环管在焊接后进行整体检查时发现整体收缩了2 mm,为此,在2号机组组装时即考虑了这些变形,取得了预想的效果。

4 配水环管整体水压试验

进行配水环管水压试验的目的:检查配水环管焊缝的焊接质量,消除焊接内应力,模拟配水环管静压条件下的应变状态。

配水环管整体水压试验的实施。

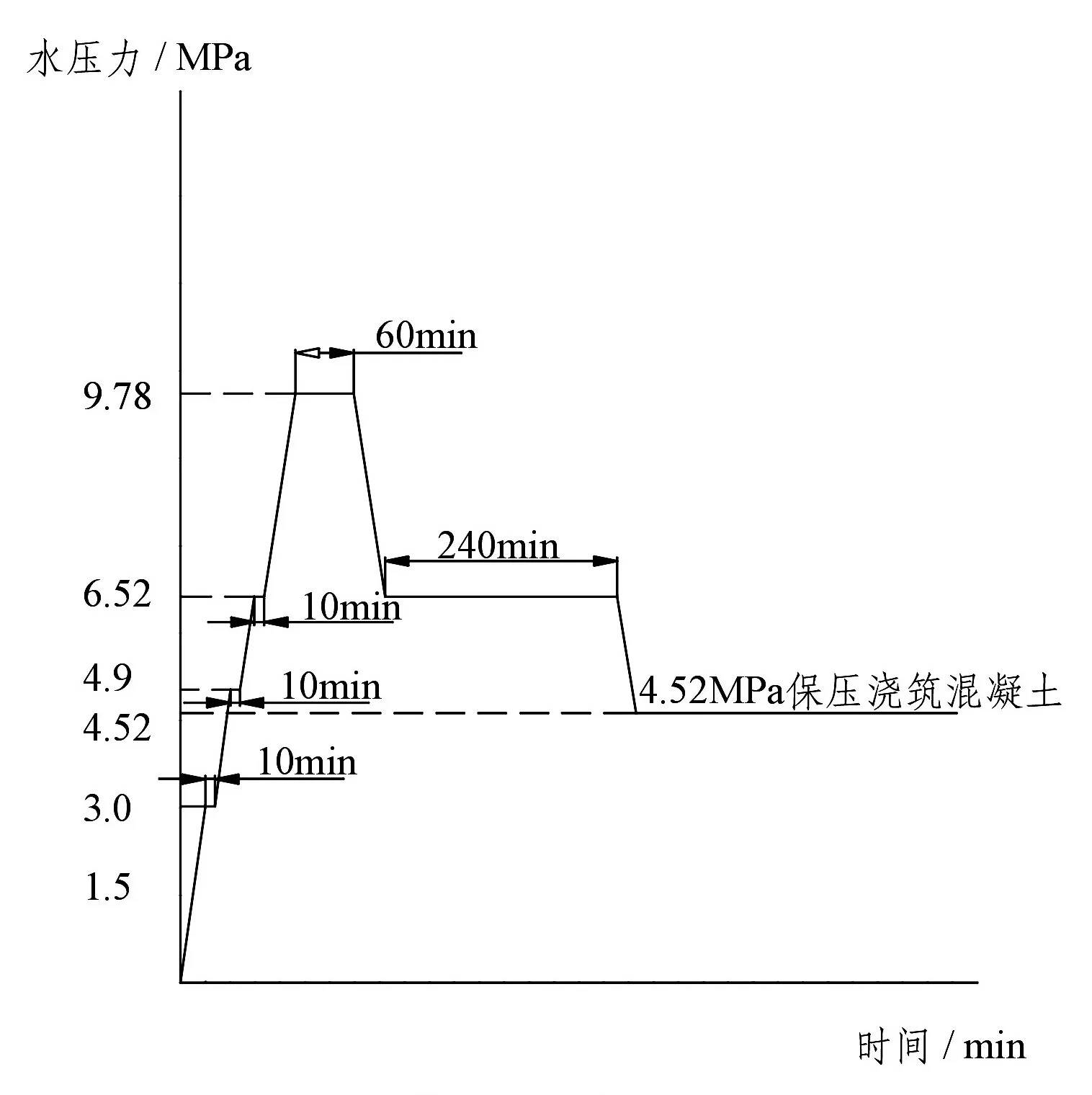

工地现场组合焊接完成并经探伤合格后,进行水压试验。水压试验时,升压及降压速度应控制在0.1 MPa/min以内,升压至3 MPa后,保压10 min,详细记录压力值、百分表变化情况,检查配水环管法兰及各部位无渗漏后继续升压;压力升至4.9 MPa时,保压10 min,详细记录压力值、百分表变化情况,检查配水环管法兰及各部位无渗漏后继续升压至6.52 MPa,保压10 min,检查无异常后继续升压至9.78 MPa,稳压60 min,检查无异常后,将压力降至6.52 MPa,稳压4 h,将压力降至4.52 MPa,进行保压混凝土浇筑。

水压试验曲线见图2。

图2 水压试验曲线图

5 配水环管保压混凝土浇筑

在现场水压试验合格后,将配水环管内的水

压降至4.52 MPa,保持此压力进行混凝土浇筑。

在混凝土浇筑过程中,随时对配水环管内的水压进行监视,保证水压力在4.52±0.5 MPa范围内,并注意监视配水环管各法兰的位移情况,以便调整和控制混凝土的浇筑速度和方位。待混凝土强度达到70%后,排除水压。

6 结 语

笔者通过对哈萨克斯坦共和国玛依纳水电站配水环管的组装、焊接工艺、水压试验及保压进行混凝土浇筑的介绍,希望能为同类机组的安装施工提供有益的借鉴。