大盈江水电站2#机转子磁轭螺栓断裂分析与处理

徐 力

(四川蜀港水电工程技术有限责任公司,四川 成都 610041)

1 概 述

机组转子由圆盘式转子中心体、叠片磁轭、磁极等构成。中心体为整体不分瓣结构,在其外圆侧叠装磁轭,磁 轭 内 径 为3 890 mm,外 径 为5 349.2 mm,磁轭高度为2 256 mm,挂装磁极后直径为6 012 mm;磁轭冲片厚3.2 mm,错开一个磁极3片一叠,叠装完成后,插入铰制螺杆并紧固使其成为一体。

2 事故过程

在2#机转子进行过速试验时,当导叶开度为90%、转速达到480 r/min时迅速关闭了导叶,转速下降到20%Ne时投入了制动器。在投入制动风闸时听到异常的响声,停机后进入机坑检查,发现转子磁轭内径侧一根M36×2 403 mm铰制销钉螺栓断裂,断裂的位置在制动板内的磁轭拉紧螺母处。多数制动风闸的闸板已经掉落,全部制动闸板固定座和粉尘收集罩不同程度地损坏。为了扩大检查范围,再次对转子螺栓进行仔细检查后发现,另一根断裂的螺杆只是没有掉下来。之后,还发现了磁轭冲片拧紧的螺母与磁轭冲片有些螺栓之间出现了间隙。转子磁轭压板和制动器撑块本来在安装时是没有间隙的,过速后,经过检查均发现其有间隙,其中制动器撑块的最大间隙为2.2 mm,磁轭压板的间隙经测量最大为0.85 mm。

3 事故现场情况

发生事故后,设计院、设备厂家、监理、施工等各方均派出人员赴现场,对制动板和断裂的螺杆及螺母进行检查测量。事故现场情况如下:

(1)从螺杆和螺母的断裂面看,螺杆是一次性断裂,断裂面均匀细密,可以排除疲劳断裂,故判定螺母是在投入制动时带入制动板后撕裂的。

(2)从螺杆断裂处的螺母痕迹看,螺母与孔之间有严重的偏心。经检查,其它几处也有一定的偏心,但偏心程度相对较小。

(3)制动板上有部分螺母挡块焊在内径侧和两侧面,而厂家图纸要求挡块应焊在外径侧。

(4)从两根断裂的螺杆可以看出,断裂处均在点焊的螺杆处发生。

太湖流域因长期超采深层承压水已形成我国南方最大的地下水水位降落漏斗群,地面沉降及其所造成的环境灾害已十分严重,降低了堤坝、闸站等防洪排涝工程标准,防洪能力明显降低。长期以来的围湖垦殖和联圩并圩,致使湖泊等水面积减少,流域湿地退化,生物多样性和生态稳定性下降。

(5)从两根断裂的螺杆位置看,断裂的部位均发生在制动板的相同位置。

(6)经拆开制动环板检查后发现,各磁轭拉紧螺杆的螺母与转子磁轭片部分有间隙,在对1#机进行转子检查时发现,这种间隙在把紧磁轭螺栓时是不存在的,故判定产生的间隙是在安装制动板后才发生的。

4 原因分析

从情况分析和调查结果看主要出现了两个方面的现象:一是螺杆断裂;二是拉紧螺杆的螺母与磁轭冲片有间隙。

(1)螺杆断裂的原因分析。

由于螺杆和螺母实施的是点焊,会造成螺杆材质发生变化,从而降低螺杆强度。

转子在转动过程中,由于离心力的作用,整个转子磁轭会向上升(设计的是浮动磁轭),而制动板内圈由于制动板撑块的作用无法跟随磁轭上升,从而会造成磁轭内径侧螺杆拉伸受力最大;从这一点出发,也可以解释事故现场情况断裂的两根螺杆均发生在内侧。

(2)拉紧螺杆的螺母与磁轭冲片存在间隙的原因分析。

在按厂家提供的力矩及伸长量进行安装后检查发现,伸长量及力矩均符合设计要求。在安装完制动环板后,螺母与磁轭冲片间出现间隙,分析其原因是因螺杆的再次拉伸而出现间隙。其实,在安装过程中就发现了这一现象,在将磁轭上部的拉紧螺杆用设计力矩把紧后,下部的螺母还是松的。由此可见,厂家在设计时没有考虑到本转子磁轭较高(2 256 mm),只强调了螺杆的伸长量而没有考虑到磁轭片对螺杆的摩擦力,因此,在保证了螺杆的伸长量后,还未能使螺杆拉紧,故在安装制动板时,将螺杆再次拉伸时产生了间隙。

还有一种可能:就是由于厂家对转子的磁轭上、下没有各设计一个压板,在把紧螺杆时,由于螺母紧缩冲片,使冲片产生局部的波浪度,当拧紧制动环板时,因制动环板是一个平面,在把磁轭冲片的波浪度压平时,有一些螺母和冲片会出现间隙。

对于调查结果中所提到的部分制动板螺母挡块没有焊在外径侧的问题,从第二根断裂的螺杆看,并不是此原因造成。至于挡块因没有焊在外径侧会产生哪些后果,仍需进一步论证。

5 处理措施

(1)将制动环板全部拆除。

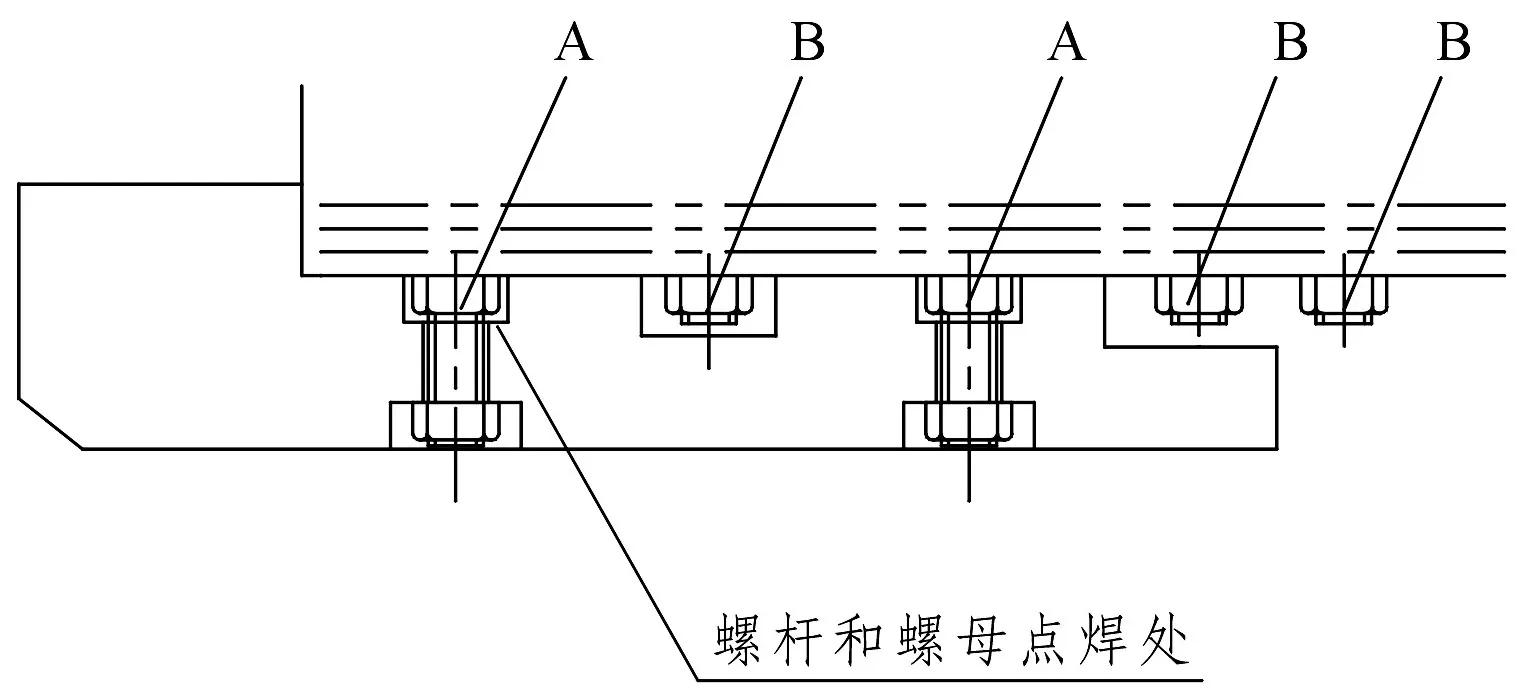

(2)将“A”类拉紧螺杆和螺母的焊点用砂轮机打磨掉(图1),打磨时应尽量小心不伤及除螺纹外的螺杆本体,被磨削的部分应圆滑过渡不出现剧变或尖角。点焊部位磨削后对螺杆进行PT探伤检查,确认无裂纹后进行了以下处理,如PT检查发现螺杆有裂纹,应进行更换处理。

用千斤顶将“A”类螺杆顶起(图2),顶起时可在该螺杆的上端加适当的锤击等冲击,使螺母与磁轭之间的间隙为“0”,然后从上侧将“A”类螺杆按1 350 N/m拧紧;对“B”类磁轭间无间隙的螺母,其点焊缝可不作处理。

图1 点焊示意图

图2 间隙调整示意图

如果千斤顶将“A”类螺杆顶起,则将“A”、“B”2类螺杆与螺母的点焊缝全部用打磨机磨削去除,再全部重新拧紧。

拧紧力矩:在螺栓的上端用设计力矩(1 350 N·m)拧紧后,在螺栓的下端先用600 N·m拧一周,再用1 125 N·m拧一周。

磁轭拧紧后,“A”类螺杆不再与螺母点焊将“B”类螺杆与螺母进行点焊。

安装制动环板。根据磁轭下侧的平面度情况,适当在制动环板和磁轭间加调整垫,注意制动环的止口应紧贴磁轭内径侧。制动环板装配后,相邻的高差应小于0.3 mm(最大不能超过0.5 mm),整周的制动环板的高差小于1 mm(最大不能超过2 mm)。

制动环板的安装螺母按规定力矩把紧后,螺母的止动块一定要放置在外径侧,先与螺母紧贴,然后再将止动块和制动环焊接。

6 预防磁轭上升的补强措施

(1)将所有磁极磁轭上端压板的2-M30螺栓把紧后,将压板与立筋间焊接;

(2)在制动环板和转子支架下环板间增设80

mm×80 mm等高块(高度根据实际情况调整),等高块调整就位后与下环板焊接,保证每块制动板与磁轭底部接触良好,无间隙。

7 结 语

在按上述方案进行处理后,再次进行了机械过速试验检查,一切正常,说明该处理方案是可行的,既缩短了检修周期,更为重要的是为电厂的安全运行提供了保障,创造了更好的经济效益。该处理方法可为其他电厂处理类似情况提供参考。