引水隧洞圆弧段混凝土衬砌施工方案的调整

谭 虓 隆

(中国水利水电第七工程局有限公司, 四川 成都 610081)

1 工程概述

俄公堡水电站位于四川省木里县境内的木里河上,为低闸引水式电站,其上一级为沙湾水电站,下一级为固增水电站。取水枢纽位于沙湾水电站厂房下游约2.5 km处,于左岸取水后经长度约为14.8 km的引水隧洞引水至小沟河附近的厂址区建厂发电。引水隧洞在引14+382.42~14+422.21区间为45.59°的圆弧段,圆弧半径为50 m,圆弧段长39.79 m(图1)。该圆弧段岩体为Ⅴ类围岩,设计开挖断面半径R=4.6 m,混凝土衬砌厚度为60 cm,衬砌成型后为直径8 m的圆形过水断面。

图1 引水隧洞圆弧段平面图

2 引水隧洞混凝土衬砌施工方案

2.1 混凝土衬砌设计型式

引水隧洞共分四种围岩混凝土衬砌方式,Ⅱ类围岩段隧洞采用钢筋挂网、喷15 cm厚的C20混凝土进行永久支护,Ⅲ、Ⅳ、Ⅴ类围岩洞段采用C20钢筋混凝土衬砌,其中Ⅲ类围岩衬砌厚度为30 cm,Ⅳ类围岩衬砌厚度为50 cm,Ⅴ类围岩衬砌厚度为60 cm。对Ⅲ、Ⅳ、Ⅴ类围岩洞段顶拱120°范围内进行回填灌浆,Ⅳ、Ⅴ类围岩洞段全断面采用固结灌浆,全断面布置12个孔,排距3 m,孔深深入基岩5 m,固结灌浆孔兼回填灌浆孔。不同围岩类别间设置永久缝,相同围岩类别永久缝分段长度为48 m,缝宽2 cm,采用GB651型橡胶止水带止水,填缝材料采用聚苯乙烯泡沫板,橡胶止水带距离迎水面20 cm。混凝土每隔12 m设置一道施工缝,钢筋不穿过施工缝,缝面涂刷生石灰水,设置GB653橡胶止水带。

2.2 隧洞平段混凝土衬砌施工方案

根据业主在招标阶段的要求,引水隧洞混凝土衬砌必须采用12 m长的针梁式钢模台车,以保证混凝土衬砌的质量。

钢模台车设计为圆型,衬砌一个循环的工作长度为12 m。

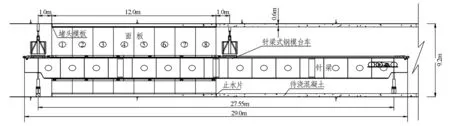

台车由模板总成、托架总成、平移机构、门架总成、主从行走机构、侧向液压油缸、侧向支承千斤、托架支承千斤、门架支承千斤、针梁等组成(图2)。

(1)模板总成:模板由一块顶模及每边两块边模构成横断面,边模与顶模通过铰耳轴联接。边模分成一块直模、一块弧模,两块模板之间通过铰耳轴联接。每节模板的宽度为1.5 m,由多节组合而成,纵向由8节组合成12 m衬砌长度,模板之间皆由螺栓联接。模板上开有呈品字型排列的工作窗,顶部安装有与输送泵接口的注浆装置。模板厚度为6~8 mm,各加强筋采用75 mm×6mm的角钢,间距250 mm。

图2 针梁式钢模台车组成示意图

(2)托架总成:托架主要承受浇筑时上部混凝土及模板的自重,其上承模板,下部通过液压油缸和支承千斤传力于门架。托架由四根纵梁、两根边横梁、多根中横梁及立柱组成。纵梁由钢板焊接成工字形截面(500 mm×300 mm);边横梁及多根中横梁由25b工字钢制做;立柱由18#工字钢制做。

(3)平移机构:钢模台车的平移机构前后各一套,支承在门架边横梁上。平移小车上的液压油缸(GE200/80-300,8个)与托架纵梁相连,通过油缸的收缩来调整模板的竖向定位及脱模,其调整行程为300 mm,工作油压为160 kg/cm2;水平方向上的油缸(GE100/63-400,4个)用来调整模板的衬砌中心与隧洞中心是否对中,左右可调行程为200 mm,工作油压为160 kg/cm2。

(4)门架总成:门架是整个台车的主要承重构件,由横梁、立柱及纵梁通过螺栓联接而成,各横梁及立柱间通过联接梁及斜拉杆联接。液压台车的主要结构件由钢板(厚14 mm)焊接。门架横梁由钢板焊接成工字形截面(450 mm×300 mm);立柱同样由钢板焊接成工字形截面(500 mm×300 mm);纵梁采用箱形截面(800 mm×500 mm)焊接而成。由于门架高度较高,为保证整个门架的强度、刚度和稳定性,在门架的主横梁下增加了两根辅助横梁,主横梁与辅助横梁间由20b工字钢联接成空间框架,既保证了立柱的压杆稳定性,又能在侧向压力的作用下有足够的刚度;门架及立柱间的各联接梁采用18#工字钢。

(5)主动行走机构:由于台车自重较大,因此其行走机构采用四轮驱动。驱动轮铰接在门架纵梁上。行走机构由Y型电机(电机总功率为4×15 kW)驱动一级齿轮减速后,再通过两级链条减速,其行走速度为8 m/min,行走轮直径为300 mm。

(6)侧向液压油缸:侧向液压油缸的主要作用是为模板脱模,同时起支承模板的作用,侧向脱模油缸在左右两侧对称布置,每侧上、下两层各布置了3组油缸(GE80/70-400),油缸工作油压为160 kg/cm2,共选用12个侧向脱模油缸,其调整行程为400 mm。

(7)侧向螺旋千斤:安装在门架上的螺旋千斤的作用是支承、调节模板位置,承受灌筑混凝土时产生的压力。螺杆直径为60 mm,其调整行程为400 mm。

(8)托架支承千斤:其主要作用为改善浇筑混凝土时托架纵梁的受力条件,保证托架的可靠和稳定。螺杆直径为100 mm,其调整行程为400 mm。

(9)门架支承千斤:其联接在门架纵梁下面,台车工作时,它顶在轨道面上,承受台车和混凝土的重量,改善门架纵梁的受力条件,保证台车工作时门架的稳定。螺杆直径为100 mm,其调整行程为200 mm。

2.3 隧洞圆弧段混凝土衬砌施工方案

引水隧洞圆弧段全长39.79 m,针梁式钢模台车针梁全长为29 m,台车无法自行通过圆弧段,在衬砌完隧洞直段后,将钢模台车拆除至圆弧段下游,隧洞圆弧段则采用普通钢模板进行衬砌。

先采用3015和1015模板拼装,浇筑隧洞底部120°范围内的仰拱。当仰拱混凝土达到7 d强度后,搭设80 cm×100 cm×100 cm的满堂脚手架,脚手架采用φ48钢管,钢管采用扣件进行连接。剩余240°范围隧洞的衬砌采用φ28钢筋加工成圆弧形状,利用3015、1015模板以及3 cm厚木模板组合拼装成隧洞设计断面。在仰拱和顶拱混凝土接合面施工缝上安装GB653橡胶止水带(图3)。

图3 隧洞圆弧段混凝土衬砌方案

3 引水隧洞圆弧段混凝土衬砌施工方案的调整

3.1 方案调整的原因

(1)引水隧洞进口底板高程为2 297.6 m,出口底板高程为2 273.1 m,全长14.8 km,为圆形有压隧洞,比降约为1.65‰,引用流量为191.1 m3/s。因隧洞内水流流量与流速偏大,在引水隧洞混凝土衬砌施工前,设计发出技术要求文件,要求施工中严格控制,不允许出现顺水流方向的施工缝。

(2)鉴于俄公堡水电站为木里河流域较早立项的水电站,是木里河流域一库六级电站的排头兵,业主对其给予了极大的关注,在混凝土外观质量上提出了很高的要求,以四川省“天府杯”质量标准为俄公堡水电站施工的质量标准。因此,减少引水隧洞混凝土蜂窝、麻面、错台、挂帘以及施工中可以避免的施工缝是不得不考虑的因素。

3.2 方案论证

引水隧洞圆弧段全长39.79 m,设计定义为Ⅴ类围岩,开挖成形洞径为9.5 m,一次喷锚支护后成洞洞径为9.2 m,29 m长针梁式钢模台车若直接行走针梁将伸入隧洞外弧岩石内方能通过,钢模台车直接通过圆弧段不可行。

最终决定对圆弧段进行扩挖,将圆弧段扩挖成椭圆,即外弧向外扩挖3 m,内弧向圆心方向扩挖3 m,隧洞顶部与底部直径保持不变,扩挖后钢模台车可直接通过圆弧段,圆弧段也可浇筑成12 m长的分仓单元。但对圆弧段实施扩挖有以下问题不能解决:

(1)该引水隧洞圆弧段有一渗水点,前期开挖阶段隧洞顶部曾发生过塌方,后经混凝土回填并增加型钢支撑才完成塌方段封闭。若对圆弧段内外弧进行扩挖,必须拆除现有型钢支撑,同时增加隧洞顶板跨度,存在顶板岩石失稳而发生再次塌方的危险。

(2)圆弧段设计外弧半径为54 m,内弧半径为46 m。扩挖后钢模台车虽能直接行走,但混凝土分仓长度为12 m,将圆弧段变成为连续12 m长的折线,弦高达32 cm,即外弧弦中心脱离外弧32 cm,内弧侵占设计结构线32 cm,从而形成了很大的视觉差异,不能满足外观质量要求。

综合考虑以上因素,最终认为只有对现有钢模台车进行改装为切实可行的办法。

3.3 方案的实施

钢模台车改装场地:引水隧洞圆弧段起始桩号为引14+382.42,在进入圆弧段前23.94 m平段停止混凝土衬砌,将该平段作为钢模台车的改装场地。在改装洞段,为了给模板拆卸吊装提供施工空间,对S=12 m长的洞段底部进行了扩挖,扩挖深度为1 m。

钢模台车的改装:钢模台车模板全长为12 m,由8节1.5 m长的面板组合而成,模板之间皆由螺栓联接。为满足圆弧段施工需要,拆除了4节面板,使模板全长变为6 m。台车针梁原长度为29 m,在拆除了可伸缩部分后,改装后的针梁长度减少为15 m。经过改装,钢模台车全长为15 m,面板长度为6 m,可完全自行通过隧洞圆弧段。

方案的实施:将钢模台车改装的平段一同纳入隧洞圆弧段进行混凝土衬砌施工,调整后的隧洞圆弧段共分为12个浇筑单元。该引水隧洞为双层结构钢筋,为尽可能的为钢模台车提供活动空间,将结构的内层钢筋半径扩大了20 cm。台车行走按照隧洞中心轴线行走,然后以台车针梁为轴向圆心方向旋转6°,使钢模台车模板面板能够充分就位。浇筑单元的分仓线为发散型,从圆心指向外弧。由于钢模台车面板长度为6 m,每次移动就位时在外弧搭接15 cm,以保证每次外弧衬砌长度为5.85 m。台车面板在内弧面搭接57.3 cm,内弧衬砌长度在4.98~5.85 m之间。由于采用钢模台车衬砌引水隧洞圆弧段,混凝土外观质量达到了与平段相同的效果。因钢模台车面板从12m长改装为6m长,增加了混凝土衬砌分仓单元,但施工完成后圆弧成形效果较好,外弧中心仅脱离设计结构线8cm,内弧也仅侵占设计结构线8cm,圆弧段整体折线从视觉上不明显。如此实施,减少了采用组合钢模板二次浇筑成型形成的顺水流方向的两条水平施工缝,满足了设计要求。

4 方案调整后的混凝土衬砌效果

5 结 语

俄公堡水电站引水隧洞采用改装后的钢模台车运用于圆弧段的实例,解决了施工中的技术难题,节约了费用,满足了设计要求,达到了业主对工程的质量要求,取得了较好的效果!

作者简介:

谭虓隆(1981-),男,重庆开县人,工程师,学士,从事水利水电工程施工技术与管理工作.