2A16铝合金TIG焊熔池模拟

莫春立,耿晓玮,周相海,丛 榕

(沈阳航空航天大学 材料科学与工程学院,沈阳 110136)

材料工程

2A16铝合金TIG焊熔池模拟

莫春立,耿晓玮,周相海,丛 榕

(沈阳航空航天大学 材料科学与工程学院,沈阳 110136)

通过FLUENT软件进行二次开发,针对2A16铝合金TIG焊接过程,建立移动焊接熔池模型,考虑了表面张力、浮力、电磁力等对熔池流动的影响,模拟分析不同焊接电流条件下,熔池温度场和流场变化情况,以及熔池形貌变化。模拟结果直观显示焊接熔池形貌、温度场、流场分布状况,熔池流场分为两部分,在熔池表层,金属液由中间流向边缘,熔池底部金属液有边缘流向中间,熔池焊接进行一段时间后达到准稳态,温度场关于焊缝近似对称分布,焊接熔池内部传热方式以对流传热为主,随焊接电流的增加,熔深增加,熔宽略有增加。

FLUENT;焊接熔池;流场;热场;熔池形貌

焊接熔池的传热和流体流动计算机模拟是焊接模拟领域的一个重要领域,同时也是焊接冶金模拟中最为复杂的方向之一。美国麻省理工学院的 OREPER C.M.首次对熔池中流体在表面张力梯度、电磁力和浮力共同作用下所产生的流动及传热过程建立了数学模型[1],从此熔池中流体流动及传热过程的数值模拟受到普遍的关注。最早人们建立了固定容器内流体流动的数学模型,以后一些学者分别用不同的方法建立了接近实际电弧作用下焊接熔池流动和传热的数学模型。KOU[2]教授假设熔池表面不变形建立三维和二维TIG焊熔池流动传热模型。Zacharia[3][4][5]等进行了三维电弧焊过程的非稳态数值模拟,考虑了熔池中电磁力、浮力、表面张力,并将自由表面视为可变形表面,研究了熔池中的流体流动和传热。国内首先考虑流体流动是武传松[6],其首先建立了三维TIG焊流体流动及传热模型,同时考虑了熔池内部液态金属对流的影响扩展了固定的二维熔池模型。武传松、曹振宁[7]建立了熔透情况下三维运动TIG焊熔池中流体流动及传热模型,在模型中考虑了熔池表面的自由变形,使焊接模型更接近于实际。随后武传松、郑炜[8][9]等建立脉冲TIG焊模型,首次分析脉冲电流对TIG焊熔池流场热场及熔池形状的影响。卢凤桂[10]董文超、陆善平[11][12]等建立了定点TIG焊接电弧与熔池交互耦合数值模拟模型,模拟更符合实际焊接工艺过程。

熔池形貌演变与熔池流场和温度场变化密切相关,焊接过程中熔池反应剧烈难以观察熔池流场和温度场变化,数值模拟为研究熔池形貌的变化提供了一个有效的途径。本文通过FLUENT平台,进行二次开发添加边界和源项条件,建立了2A16铝合金TIG焊接熔池模型,在保持焊接电压(U=15 V)、速度(V=0.002 m/s)不变的情况下,改变电流(I=280A/300A/320A)分析了移动TIG焊过程中,电流变化对焊接熔池流场、温度场以及熔池形貌的影响,为焊接工艺参数优化提供基础。

1 数学模型

1.1 模型假设

为了便于计算,本文采用如下基本假设:

(1)三维熔池模型内液态金属为层流、不可压缩的牛顿流体;

(2)焊件为2A16铝合金,除热导率和粘度外,其余热物理常数与温度无关;

(3)焊接熔池表面自由平面,变形忽略不计;

(4)采用体热源模型。

图1 焊接过程示意图

1.2 控制方程

直角坐标系下三维瞬态熔池流体流动及传热方程描述如下[13-15]:

质量守恒方程:

X,Y,Z方向动量守恒方程:

能量守恒方程:

其中ρ,K,μ分别为焊接材料的密度、热导率、粘度,热导率和粘度为温度的函数;u,v,w分别为熔池内液态金属流动速度X,Y,Z方向分量;U0为热源移动速度;t焊接时间;SX,SY,SZ别为动量守恒方程中X,Y,Z方向的源项;Sh为能量守恒方程的源项;P是压力;H是混合焓。

1.3 初始条件和边界条件

(1)初始条件

工件的初始温度等于环境温度T0,熔池中液态金属的初始速度为零,即u=0,v=0,w=0。

(2)热边界条件

焊件表面主要以对流换热损失热量qconv和热辐射损失热量qrad为主,其中对流换热和热辐射损失热量表达式如下[14][15]:

qconv=hc(T-Ta)

式中,hc焊件表面的换热系数,Ta为环境温度,σSB为玻尔兹曼常量,ε为发射率。

(3)动量边界条件

在熔池上表面,由于存在温度梯度而产生的表面张力梯度与流体剪切力相平衡,有动量边界条件为:

(4)电磁边界条件

上表面电流密度如下:

侧面和下表面的能量边界条件为焊件与环境间的对流与辐射传热条件,对于动量边界条件,则设定速度为零。在焊件下表面,由于接地的缘故,设定电流密度为零。对于侧表面,因为焊件金属的导电率非常高,且远离熔池表面,所以焊件侧表面的电势设定为零。

2 源项及驱动力

2.1 能量源项

焊接模拟过程中,以体热源模型为焊接热源模型,将体热源添加在能量守恒方程源项中。体热源添加形式如下[6]:

式中,q为热流密度;η为焊接热效率;U为焊接电压 焊接电流a,b,c为与热源有关常数X,Y,Z为坐标位置。

2.2 驱动力

TIG焊熔池流动主要受到驱动力有表面张力、浮力、电磁力。熔池表面张力梯度与流动切应力相平衡,焊接熔池中的电磁力和浮力表达式如下[16]:

电磁力以动量方程中源项形式添加形式如下:

3 焊接熔池求解分析

图2为工件模型和网格划分,工件为尺寸为100 mm×50 mm×10 mm,对应计算网格数为200×100×20。熔池/凝固过程采用FLUENT中enthalpy-porosity技术处理[13]。

图2 工件模型和网格划分

4 模拟结果及分析

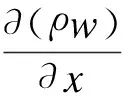

图3为电流分别在280A,300A,320A 条件下焊接熔池流场,从图3中可以看出,流场熔池内的流场基本分为两部分,上部为表面张力驱动下的流动,由焊缝中心指向焊缝边缘,在焊接熔池表面形成对流,有利于热量向熔池周边传递最终形成宽且窄的熔池。表面张力的大小主要受温度和微量元素的影响,对电流变化敏感性较小,所以在电流增大情况下,熔池表面对流受影响较小,最终导致熔宽略微增加。焊接熔池流动驱动力主要为浮力、表面张力、电磁力,图3熔池底部为电磁力浮力驱动下的流动。随着焊接电流的增加液态金属流动速度增加,由熔池边缘流向熔池中心,并向下流动。在此流场中,该流体对该区域熔池底部直接冲击,将热量传递到熔池底部,从而加剧了该区域金属的熔化,增加了该区域熔深。电磁力为焊件中的分散电流产生的自感应磁场,随着电流的增加,磁场强度增加,电磁力产生的对流作用更明显,导致熔深增加。

(a)I=280A;(b)I=300A;(c)I=320A图3 不同焊接电流下熔池流场图像

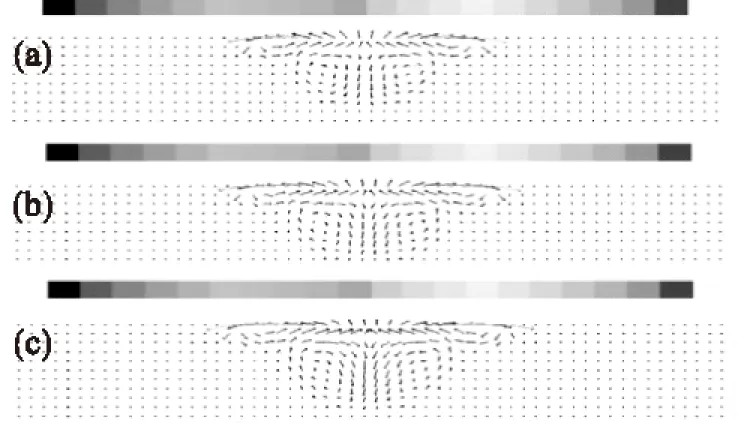

焊接熔池形貌主要受熔池流动行为的影响。图4 为保持其他工艺参数不变情况下,改变电流大小后,焊缝形貌的变化情况,a,b,c是电流分别为280 A,300 A,320 A情况下焊缝横截面。从图4中看出随焊接电流的增加,熔宽略有增加,熔深增加明显,熔池体积增加,可见焊接熔池形貌主要受熔池流动行为的影响。

(a)I=280A;(b)I=300A;(c)I=320A图4 不同焊接电流下熔池横截面形貌

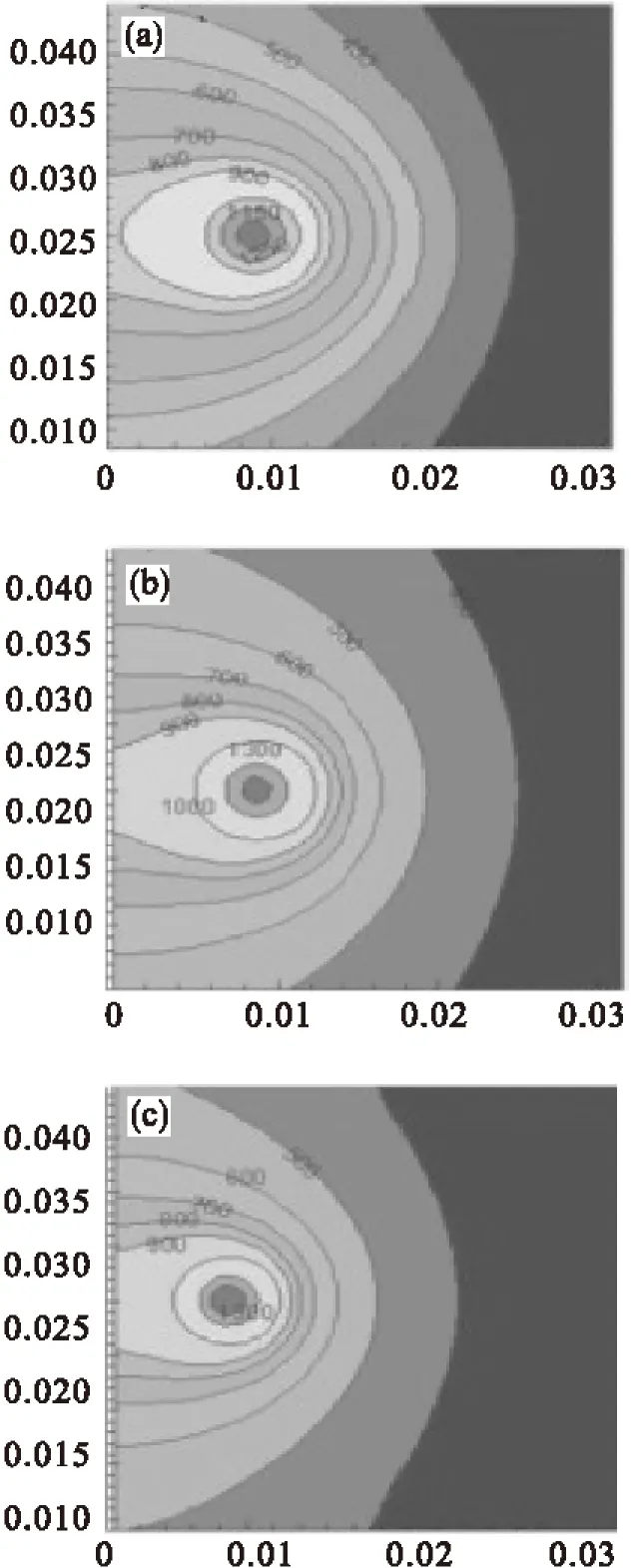

熔池形成的初期不稳定,随着时间迅速增大,经过一段时间后达到准稳态。图5为熔池形成准稳态后的温度场分布情况,从图5中可以看出温度场成对称分布,前后呈锥尾状,前段等温线密集,温度梯度大,后方温度稀疏,温度梯度小,熔池中心温度最高。

(a)I=280A;(b)I=300A;(c)I=320A图5 不同焊接电流下熔池表面温度场

5 结论

(1)建立TIG焊接熔池模型,FLUENT可以方便的对TIG焊进行模拟,直观显示焊接熔池形貌、温度场、流场分布状况;

(2)焊接进行一段时间后达到准稳态,温度场关于焊缝近似对称分布,并呈锥尾状;

(3)焊接熔池内部传热以对流传热为主,随着焊接电流的增加熔深增加明显,熔宽略有增加;

(4)焊接熔池表层,金属液由中间流向边缘,熔宽增加,熔池底层,金属液由边缘流向中间,使熔深增加。

[1]OPER C M,EAGAR T W,SZEKELY J.Convection in arc weld pool[J].Welding Journal,1983,62(1):307-312.

[2]KOU S,WANG Y H.Weld pool convection and its effect[J].Welding Journal,1986,65(3):63-69.

[3]T.Zacharia,A.H.Eraslan,D.K.Aidun et al.Tree-demensional transient model for arc welding process[J].Metall.Trans,1989,20B(5):645-659.

[4]T.Zacharia,A.H.Eraslan,D.K.Aidun.Modeling of non-autogenous welding.Welding[J].1988,67(1):18s-27s

[5]T.Zacharia,A.H.Eraslan,D.K.Aidun.Modeling of autogenous welding[J].Welding Journal,1988,67(3):53s-62s.

[6]武传松.焊接热过程与熔池形态[M].北京:机械工业出版社,2007:8.

[7]武传松,曹振宁.熔透情况下三维TIG焊接熔池流场与热场的数值分析[J].金属学报,1992,28(10):427-432.

[8]武传松,郑炜.脉冲电流作用下TIG焊接熔池行为的数值模拟[J].金属学报,1998,34(4):416-422.

[9]郑炜,武传松.脉冲TIG焊接熔池流场与热场动态过程的数值模拟[J].金属学报,1997,14(4):227-231.

[10]芦凤桂.定TIG焊接电弧与熔池交互耦合数值模拟[J].焊接学报,2005,26(6):69-76.

[11]董文超,陆善平.焊接电弧与活性组元对TIG焊熔池形貌影响的数值模拟[J].焊接学报,2009,30(11):49-56.

[12]陆善平,董文超.电弧特性及其对熔池形貌影响的数值模拟[J].物理学报,2008,58(S1):94-102.

[13]袁尤智.基于FLUENT的TIG焊三维熔池热场与流场的数值模拟[J].江西科学,2008,26(6):880-883.

[14]Sana Bannour.Effects of temperature-dependent material properties and shielding gas on molten pool formation during congtinuous laser welding of AZ91[J].Optics&Laser Technology,2012,44:2459-2468.

[15]A.Farzadi,S.Serajzadeh.Investigation of weld pool in aluminum alloys:Geometry and solidification microstructure[J].International Journal of Thermal Sciences,2010,44:809-819.

[16]A.Traidia.Hybrid 2D-3D modeling of GTA welding with filler wire addition[J].International Journal of Heat and Mass Transfer,2012(55):3946-3953.

(责任编辑:吴萍 英文审校:刘红江)

SimulationoftheTIGmeltpoolof2A16aluminumalloy

MO Chun-li,GENG Xiao-wei,ZHOU Xiang-hai,CONG Rong

(College of Material Science and Engineering,Shenyang Aerospace University,Shenyang,110136)

Based on the FLUENT,this paper builds a moving TIG weld pool model of 2A16 aluminum alloy with different electromagnetic forces,surface tension and buoyancy.The changes of temperature fields,flowing distribution and the shapes of the weld pool with different weld current are simulated and visualized.The simulation shows that there are two parts in the weld pool,on the surface of which liquid metal flows from the intermediate to the edge and from the edge to the intermediate in the bottom.After a period of time,the weld condition gets into the quasi steady state with symmetric relation of the temperature field.The convective heat transmission is the most important style of heat transmission.With the increase of welding current,the weld penetration increases,and the weld width increase slightly.

FLUENT;weld pool;flowing distribution;temperature field;weld shape

2014-03-31

莫春立(1971-),男,辽宁葫芦岛人,副教授,主要研究方向:焊接工艺及设备,E-mail:montecar24@hotmail.com。

2095-1248(2014)03-0045-04

TG40

A

10.3969/j.issn.2095-1248.2014.03.009