浅谈离心式注水泵三保转子小装质量控制

黑龙江 刘莉娇

油田投入开发以后,随着开采时间的增长,就要不断地消耗油层本身能量,油层压力就会不断下降,造成地下亏空,为了保持或提高油层压力,必须及时用注水泵对油田实行配产配注,注水泵平稳运行直接影响到是否能保证定时定量的向地下注水,是否能保证油田稳产、高产,因此必须保证注水泵安全平稳的运行。机泵日常保养维修是保证油田生产正常运行的重要因素。在机泵保养维修过程中,有四部分是最为重要的环节:检测、清理、维修、装配。其中,检测过程是指测量泵内各部件磨损程度,是否能够继续使用或需要更换;清理过程是指清理附着在泵内各部件上的油污、杂质;维修过程是指对泵内需要更换的零件进行拆除安装并检测是否合格;装配过程是指将拆散的泵件进行整体组装,符合相关标准,满足使用要求。

在大庆油田注水作业中,最常用的是DF300注水泵。这是一种分段式多级离心泵,泵体的两侧有吸入盖(前段)和排出盖(后段),中间泵体为中段,用双头螺栓穿过吸入盖和排出盖的突出部分,将泵体连成—体,此种泵可以承受较高的压力,泵体由圆形中段组成,容易制造,具有互换性,可以按压力需要增减中段级数;但是拆卸和装配比较困难。装配时泵体内进入杂质以及转子小装精度超差、安装时未能找正均可导致组装完成的泵出现振动过大。振动过大使轴产生挠度、油膜振荡和内部磨擦,磨擦会引起剧烈的甩转而形成磨擦涡动从而导致转子变形弯曲,叶轮与口环、导叶密封环、平衡套与衬套都发生严重磨损,以致发生重大设备事故,使整个设备停止运行,缩短注水泵的使用寿命,在经济上受到巨大损失,在生产上严重影响了注水。装配时泵体内进入杂质、安装时未能找正都容易解决,转子小装质量控制是最为关键的过程。

泵转子小装质量控制措施:

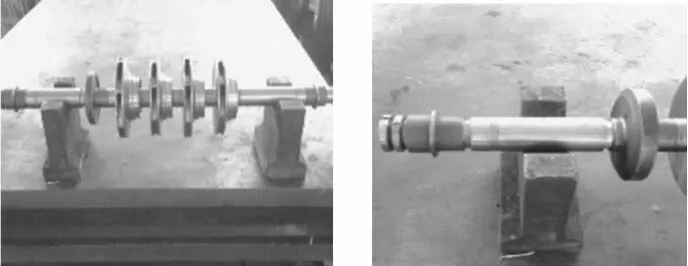

注水离心泵在组装前,需要对泵轴和转子进行径向跳动量检测,泵轴跳动量为0.05mm,转子小装跳动量为0.08mm,达到技术要求后,才能组装整台注水离心泵。原来检测泵轴和转子时,把泵轴放在V型铁上检测,如图1所示,由于V型接触面摩擦系数较大,用手转动时十分费力,造成检测误差大,不利于测量,使得测量精度无法保证,造成泵转子小装精度超差。

图1 V型铁支撑座

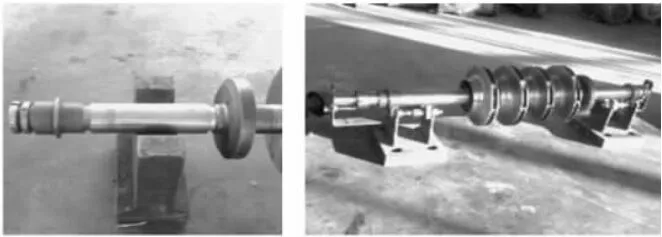

目前,我们利用轴承制作支撑座,泵轴放在支撑座上。由于使用滚动轴承,减少泵轴的磨损检测时转动十分方便,节省人力;在支撑座一侧安装顶针,泵轴两端用顶针固定,避免泵轴跳动,进一步减小泵轴磨损和滑动。

图2 轴承型支撑座

图3 泵轴转子小装检测支撑座与V型铁的对比图

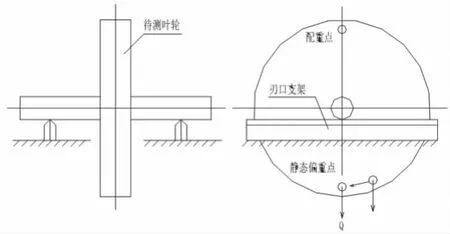

注水泵转子小装前,需要进行叶轮的静平衡实验,如图4、图5所示:

图4 叶轮静平衡测试示意图

静平衡测试装置在实验过程中,将不平衡的叶轮滚动轴支撑在两个水平放置的刃口支架上,试验时,由于平台支架长度不够,用力不均时,叶轮滚动未等到叶轮静止下来时就滚出短轴之外,不易控制,当用力出现偏向时,测试误差加大,故测试调整比较困难,需要反复操作。

这种方法测试,叶轮静平衡精度偏低。

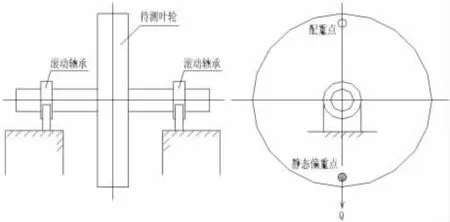

目前,我们使用的是新型平衡测试装置。它采用一对滚动轴承,将叶轮固定在静平衡测试装置上,替代原平衡装置刃口支架,能够保证叶轮平稳转动,解决了旧装置平衡台短、不易控制的难题,使得操作变得方便简单,安全可靠,同时,提高了静平衡精度。

图5 叶轮静平衡测试示意图

图6 叶轮静平衡测试对比图

2013年,我们对进行的21台机泵的三保检修,实施了以上两条控制措施,收到明显效果。

由于使用了轴承支座代替V型铁,减少了摩擦,提高了检测精度和工作效率,使用轴承支座使每台泵的小装时间减少了1小时,节省了人工,提高了效率。

改进后的叶轮静平衡测试装置解决了测试叶轮在转动过程中由于操作出现的用力不均及偏向造成误差偏大的问题,装置平衡实验精度由0.045g/mm提高到0.030g/mm,解决了叶轮与密封环偏磨情况,提高了注水泵转子小装质量。

2013年,21台机泵三保检修的转子小装合格率由之前的45%提高到目前的90%,为减轻泵震动,提高泵运行能效,延长泵使用寿命提供了保证。