新型电机机座底脚面铣钻机床

■ 山东济宁特力机床有限公司 (272000) 刘艳华 李玉玲

■ 上海东方泵业(集团)有限公司 (201906) 张永泉

在我公司近30年来为电机行业制造的专用机床当中,用于机座中心高160~315 mm的电机机座铣削底脚面、钻削底脚面4个固定螺栓孔的机床至今虽然仍被市场认可,但其加工效率偏低,操作者在工件品种变更时调整机床的辅助时间长、劳动强度大。这些问题市场上反映越来越明显。

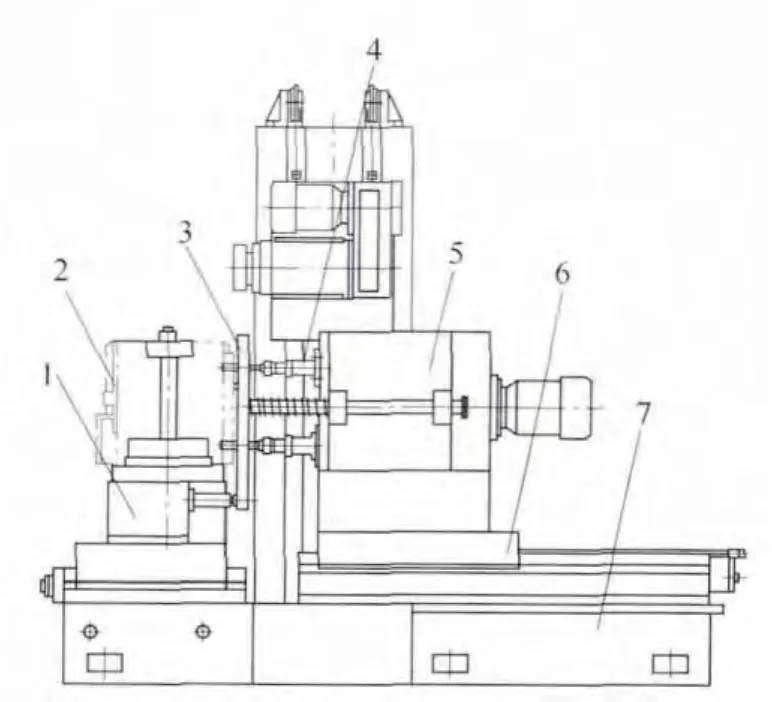

因此我们设计推出了一款新型电机机座底脚面铣钻机床,受到了用户的广泛好评。下面结合新老型号机床的结构形式,介绍新机床的特点。图1为我公司原电机机座底脚面铣钻机床结构简图。

1.原机床存在的问题

在老型号机床中,有两个问题比较突出:

(1)电机机座中心高为160~315 mm的电机机座底脚面加工余量普遍为5~8 mm,因此底脚面铣削加工时,两个铣削动力头分别加工工件的一个底脚,同步先是至上而下运动,铣削刀盘完全切出工件,然后通过微进给滑台的前移,铣削动力头再至下而上运动,两次加工后,将底脚面加工至尺寸要求,铣削加工时间长。

图1

(2)钻削主轴箱钻削刀具为普通麻花钻,采用了活动钻模板结构以保证孔的加工精度,同时采用了万向节式传动机构,以满足钻削主轴位置相对不同工件,在机床定位基准面的底脚孔分布的位置要求。在钻削加工中,刀具磨损后需要重新刃磨,并要适时调整钻头接杆长度,以免工件钻不透。另外在被加工件品种变更时,除更换钻削刀具外,还需要根据工件孔的位置分布调整钻削刀具支座,即钻削主轴在主轴箱前盖板上的位置。因为钻削刀具支座最大可适应直径为28 mm普通麻花钻的装夹,所以该机构总体质量较大,在调整位置时需两人配合拆、装定位销,并松、紧螺钉。这样,不仅劳动强度大,而且辅助时间长。

2.数控新型专机

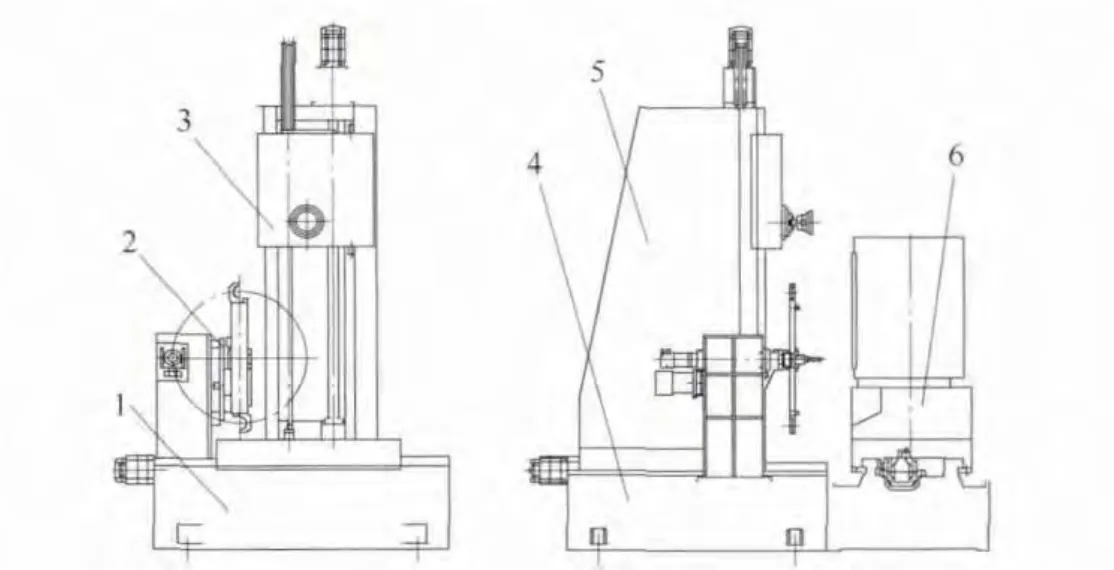

针对上述主要问题,我公司改进设计,推出了新型数控专用机床。图2为我公司新型电机机座底脚面铣钻机床结构简图。

在新型机床结构中,采用数控系统控制,机床纵、横床身是T字形结构,龙门框架立柱,正挂主轴箱,可实现X、Y、Z三轴联动。机床为单主轴加工,由于加工任何一种工件只需要钻、铣两把刀具,故采用了自动刀具交换机构,以满足在加工过程中刀具的转换。

与老型号专用机床相比,新型机床有以下特点:

(1)机床主轴箱主轴锥孔为BT50,内置碟簧紧刀机构,用于夹持含刀柄、拉钉的钻削或铣削刀具总成。在主轴后端布置松刀液压油缸。

(2)铣削刀具采用阶梯面铣刀,面铣刀上所有相邻刀片一高一低排列,共分两层,每层刀片高低落差不超过0.05 mm。两层刀片落差为3 mm左右,这样相对于工件底脚面5~8 mm的加工余量,一次铣削就可将工件加工至尺寸要求。

钻削刀具为可转位浅孔钻,为刚性加工,相对于老机床普通麻花钻和活动钻模板的结构形式,在能够提高切削参数的同时,更能保证加工精度。

(3)新型号机床在铣削或钻削加工时,均为单轴加工,相对于老型号机床的多轴加工,新型号机床在保证机床刚性的前提下,通过刀具选配,调整主轴结构及主轴传动结构,采用相对高速的加工模式以提高效率。

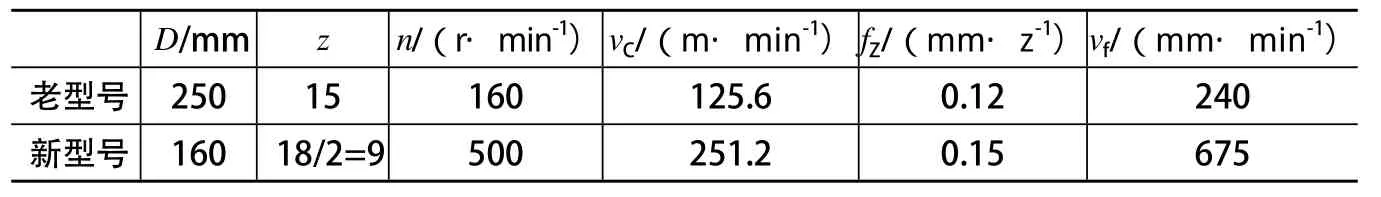

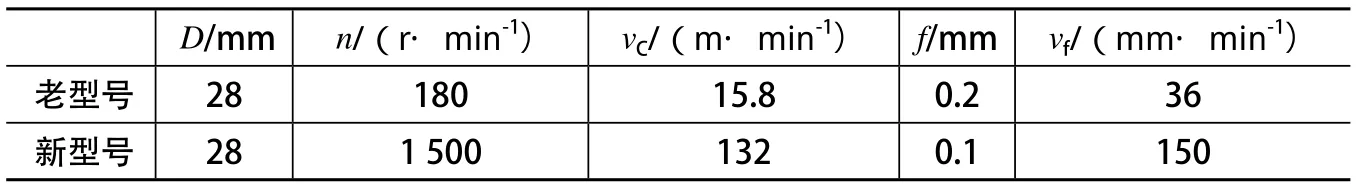

以加工中心高为315 mm的电机机座为例,表1和表2为新老型号机床切削参数对比,从表中数据可以看出,新型号机床切削时间较老型号机床切削时间有明显的降低。

通过实际测算,原来专机加工一件的时间是12.5 min,新型专机加工一件的时间是6.5 min。

(4)工件品种变更时,新型号机床只需在刀具交换机构固定刀座中用专用工具卸下钻削刀具,再装入所需刀具,调用相关加工程序即可,整个过程单个操作者1~2 min即可完成。而老型号机床需两个操作者配合,调整钻削主轴位置和各进给部件行程开关,需要2~3 h的时间,并且劳动强度很大。

(5)新型号机床移位工作台上如布置数控回转工作台,将刀具交换机构更换成刀库,数控系统升级,加装防护、冷却和排屑等,即可将设备改造为一台卧式加工中心,提高设备利用率。

3.新机床的扩展应用

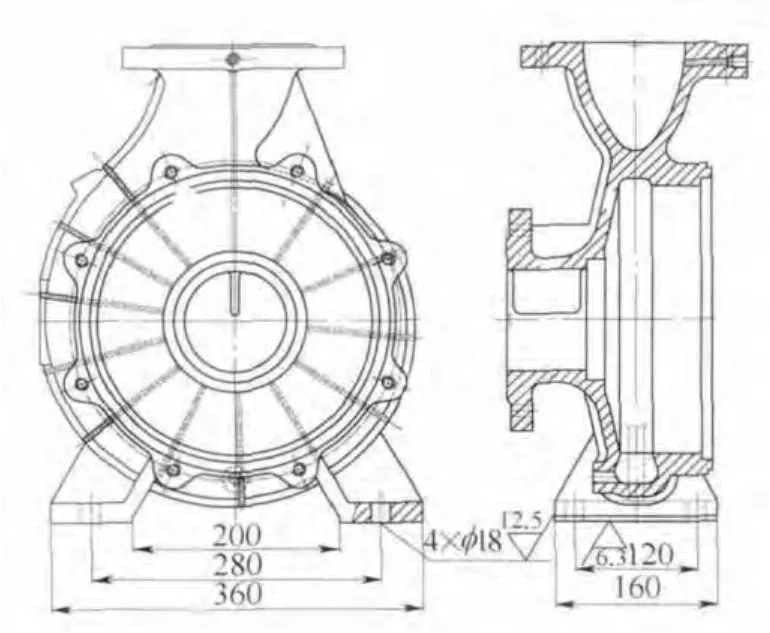

新型号机床可以扩展到其他产品类似于电机壳的零件加工。如卧式离心泵泵体的加工,泵体零件如图3所示。

图2

表1 铣削加工参数对比

表2 钻削加工参数对比

图3

从图中可以看到,泵体底脚平面的铣削和4个直径18 mm的孔的钻削加工与电机壳底脚加工完全相同。目前我国卧式离心泵是量大面广的产品,各个生产厂家都是中小批量轮番生产,加工普遍采用传统的通用机床加工,加工效率低,质量差。若采用新型号专机加工,只需编制不同的加工程序,即可完成对不同规格泵体的加工,将小批量生产变为大批量生产,大大提高了加工效率,降低了加工成本,提升了水泵加工的工艺水平。

新型号机床采用数字控制后,大大提高了专用机床的柔性,扩大了专用机床使用范围,专机数控化必将成为今后机械产品加工设备的发展趋势。

新型号机床推出后,虽然售价较老型号机床有所提高,但其加工的高效性,操作的便利性,功能的扩展性,已被广大用户所认可。

[1] 陈心昭,权义鲁.现代实用机床设计手册[M].北京:机械工业出版社,2006.

[2] 金振华.组合机床及其调整与使用[M].北京:机械工业出版社,1990.

[3] 黄鹤汀.金属切削机床设计[M].上海:上海科技文献出版社,1986.