基于无刷直流电机EPS H∞控制的研究

李志鹏,张双双

(东北林业大学 交通学院,哈尔滨150040)

近年来,汽车行业一直在追求大力提高汽车的燃油经济性和操纵可控性。电动助力转向(electronic power steering,简称EPS)系统作为一种潜在的解决方案被提出来面对这些挑战。EPS系统相比传统的液压转向系统存在燃油经济性好、质量轻、复杂度低、转向助力灵敏度高和可靠性强等主要优势。电动助力转向系统最重要的特征就是,转向路感的获取不再仅仅依靠车速和扭矩信号,而是根据转向角、转向速度、横向加速度、前轴重力等多种信号进行与汽车特性相吻合的综合控制。无刷直流电动机采用方波自控式永磁同步电机,以霍尔传感器取代碳刷换向器,性能超越传统直流电动机,同时又解决了直流电机碳刷滑环的缺点,数字式控制,提高了整个系统的安全性和可靠性。

随着无刷直流电机优越性的突显,国内外学者开始研究无刷电机助力EPS控制系统[1-4]。其中,Rakan C.Chabaan提出了基于转矩传感器输出及其它可测信号的EPS控制系统结构,并表现出良好的鲁棒性。国内大部分文献只介绍了EPS系统的发展现状,部分高校进行了一些探索。可见,电动助力转向系统是一个非线性多输入多输出的系统,包括快速响应驾驶员的扭矩命令、好的路感和负载扰动与传感器噪声的衰减。由于EPS具有非线性摩擦和负载扰动,它的线性模型会受制于建模误差和外部干扰。因此EPS控制器必须提供稳定的鲁棒性。本文充分考虑EPS非线性MIMO系统的特点,通过减小外部干扰的方法设计了在无刷直流电机基础上的H∞控制器。仿真实验结果表明,该控制器具有较好的鲁棒性。

1 EPS系统工作原理及其对助力电机的要求

1.1 EPS系统组成及其工作原理

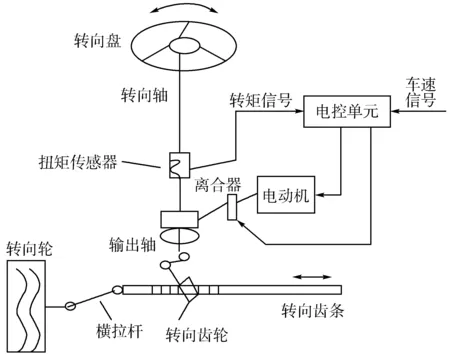

电动助力转向系统由转矩传感器、车速传感器、减速机、电动机和电子控制单元组成,如图1所示。

图1 EPS示意图

电动助力转向系统的助力源是电动机,EPS系统的电控单元根据转向力、车速及转向角等参数,计算得到最佳的助力转矩,并向助力转向机构输出控制信号,实现最佳的助力转向控制。汽车在转向时,转矩传感器会“感觉”到转向盘的力矩和要转动的方向,这些信号会通过数据总线发给电子控制单元,电控单元会根据转矩信号和车速信号,向电动机控制器发出动作指令,从而电动机就会根据具体的需要输出相应大小的转动力矩,从而产生了转向助力。电动机的转矩由安装在电动机上的电磁离合器接合,通过减速机结构减速增扭后,加在汽车的转向机构上,使之得到一个与汽车工况相适应的转向作用力[5]。

1.2 EPS系统对助力电机的要求

电动助力转向系统是一种直接依靠电动机提供辅助转矩的电动助力转向系统。EPS系统对电动机有如下要求:启动快,伺服性能好,低速高转矩,噪声低,转动惯量小,有良好的机械性能;易控制,易维护,电磁干扰尽量小,较高的的安全性和可靠性;尺寸小,重量轻,尽可能节省空间并减轻重量。

直流伺服电机具有良好的机械性能、较大的起动转矩和简单的结构控制。因此,传统的EPS系统多采用永磁直流电动机。但是直流电机的碳刷和整流子存在磨损,所以受到寿命限制,噪音也较大且维护困难,可靠性差。在EPS系统中,直流电动机换向时产生的噪声和火花会严重影响汽车的行驶安全,这就给EPS系统的设计增加了难度。而无刷直流电动机采用电子换向来代替传统的机械换向,性能可靠、永无磨损、故障率低,寿命比有刷电机提高了约6倍。因此无刷直流电机不仅继承了直流伺服电机的优点,而且针对对环境(如振动状况、安装空间、散热条件等)有较高要求的EPS系统而言,还具有其无法比拟的优点。因此,无刷直流电机具有广阔的发展空间[6]。

2 EPS系统动力学建模

2.1 EPS系统动力学方程

根据牛顿定律建立非线性动力学模型为[7]:

(1)

(2)

(3)

无刷直流电机的转矩正比于绕组平均电流Tm=KtIa。

(4)

(5)

式中:U=δVDC。

(6)

转矩传感器测量值为:

Tc=Kc(θc-xr/rp)。

(7)

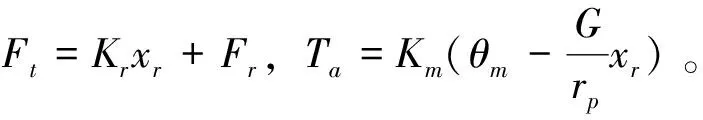

式中:U是加在电动机线间电压平均值;VDC是直流母线电压;δ是调制波的占空比;Ra=2.875Ω为每相绕组电阻;Kt=0.04为电动机的转矩系数;Ke=0.418是电动机反电动势常数;Td,Ta和Tm分别是方向盘输入转矩、电动机助力转矩和电动机电磁转矩;θc,xr和θm分别是转向轴转角、齿条的位移和助力电机的转角;Jc=0.0012kg·m2,Bc=0.261 N·m·s/rad和Kc=84.33 N·m/rad分别是转向轴的转动惯量、黏性阻尼系数和扭杆刚度;M=21.3 kg,Br=653.2 N·m·s/rad和Kr=91 061分别为齿条的质量、黏性阻尼系数和刚度;rp=0.007 m为转向器小齿轮节圆半径;G=16.5是电动机到转向柱的减速比;Km=125 N·m/rad为电动机及其减速机构的扭转刚度;Jm=0.008 5 kg·m2和Bm=0.003 399 N·m·s/rad分别是电动机的转动惯量和阻尼系数;Ft为系统负载;Fr为路面变化对系统的干扰力;fc,fr和fm是非线性摩擦。齿条上的主要阻力是Krxr,剩余的Fr是因路况变化而产生的干扰,它的预测关系到所设计的控制器是否有好的转向路面感觉。

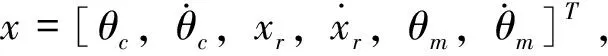

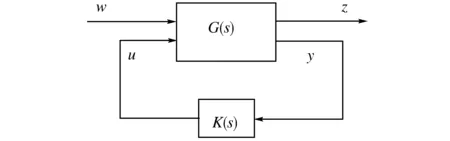

2.2 系统状态空间方程

EPS系统状态和输出方程可表示为:

(8)

式中:

D=0。

其传递函数形式为:

(9)

即:

Y=G(s)·u。

(10)

式中:G(s)=C(SI-A)-1·B。

3 H∞控制器设计

EPS系统有许多不确定性因素,如非线性摩擦、外界干扰等。EPS控制系统的目标:保证助力性能,使其误差尽可能小;优良的操纵路感;有效的抑制电动机转矩波动;卓越的鲁棒性能;确保闭环系统的稳定性。控制系统设计目标可以定量地描述为[8]:

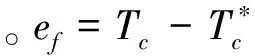

根据控制目标,扩展EPS系统模型,转为标准H∞控制问题。如图2所示。

图2 EPS标准H∞控制模型

状态变量x不变,定义外部输入信号w=[TdFrdT]T,其中,dT为转矩传感器测量噪声;定义被控输出信号z=[w1eaw2ef];定义控制信号u=[U]。则广义对象的状态空间模型可表示为:

(11)

其中:

设从[TdFrdT]T到[z y]T的传递函数矩阵为G(s):

(12)

即广义系统的传递函数矩阵P由以下关系式得到:

(13)

电动转向系统助力跟踪问题转化为输出反馈H∞控制问题。最终使得干扰w对被控对象z的输出影响尽可能小,同时使得执行机构的输出作用保持在一定的控制能量之下。

4 H∞控制效果分析

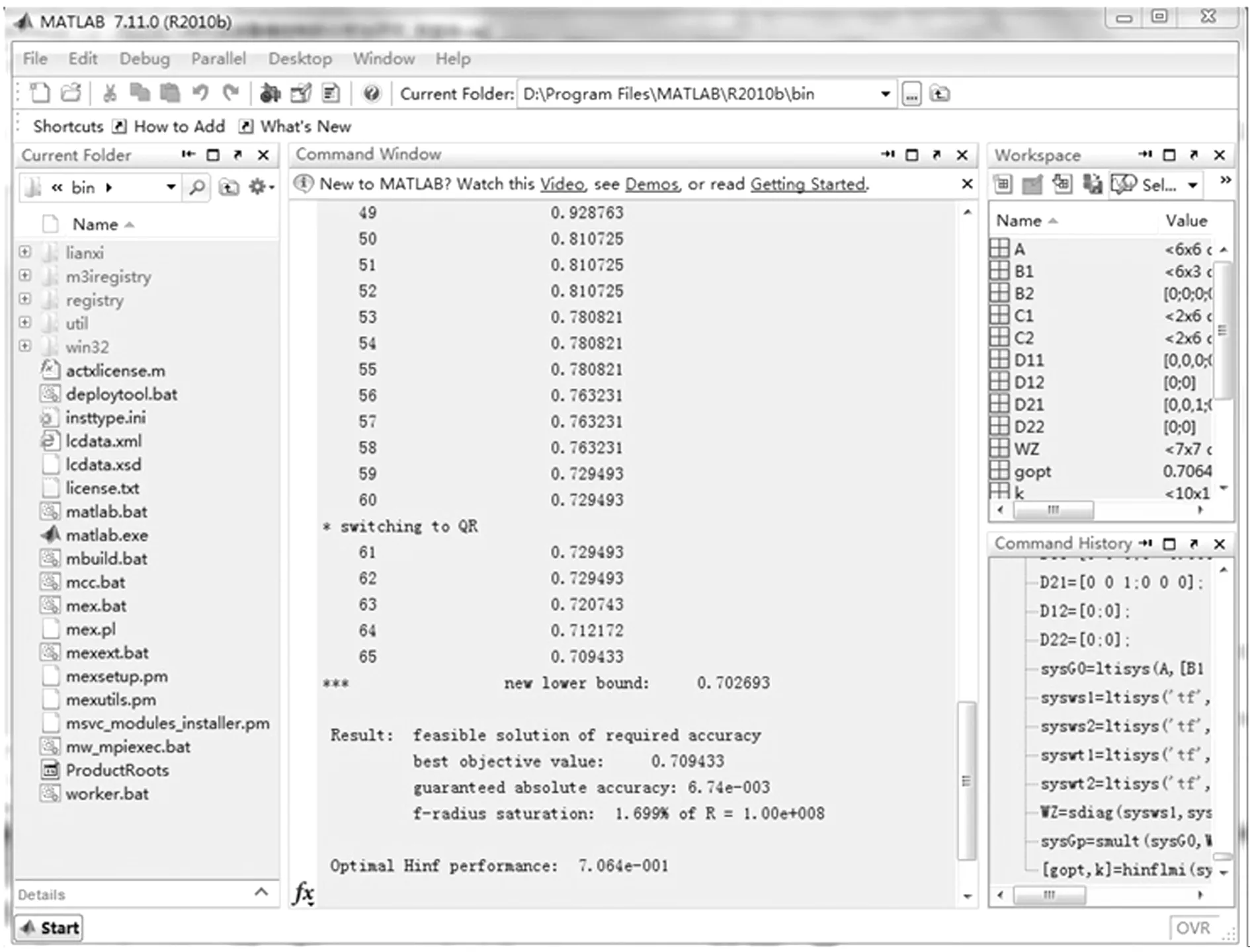

根据系统模型和设计鲁棒控制器的算法,应用Matlab中LMI算法,求解出系统的最优H∞性能指标及其输出反馈H∞控制器k(s),如图3所示。

图3 仿真分析结果

得到相应的闭环系统最优H∞性能指标是:0.709 4。

可见图1中所示的含不确定性的EPS被控系统渐进稳定的控制器存在,且外部干扰输入信号w=[TdFrdT]T到系统被控输出信号z=[w1eaw2ef]传递函数增益‖Tzw‖=0.709 4<1,则说明得到的H∞控制器为标准H∞控制器,并保证所控制的闭环系统渐进稳定。

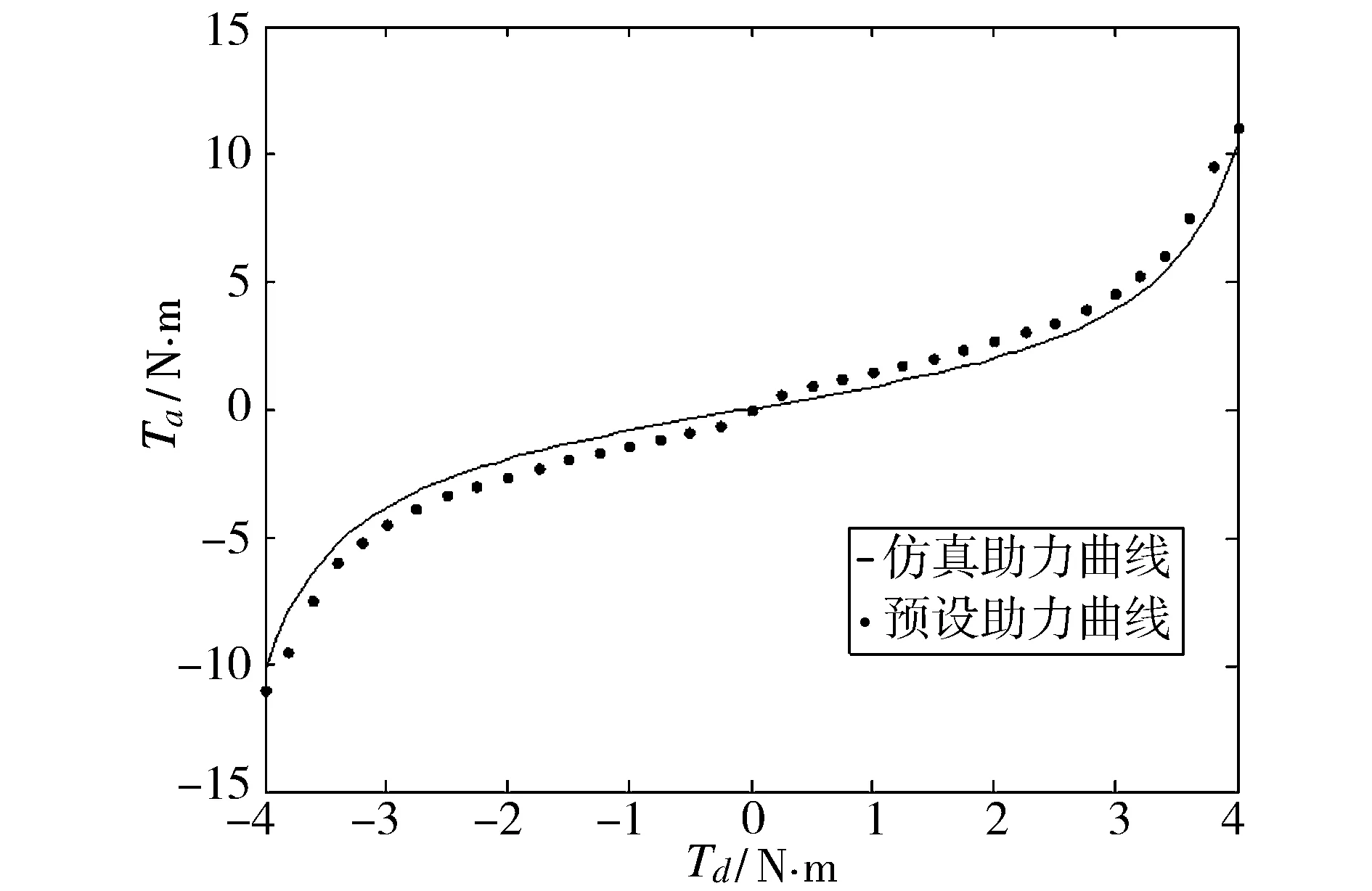

验证所设计的H∞控制器性能。假设Kv=38,Kf=0.2,利用Matlab对控制器进行仿真[10-12]。驾驶员输入扭矩Td和助力扭矩Ta在闭环系统中的关系如图4所示。

图中点画线是按照汽车实际转向需要预先设定的一条离散助力曲线,实线就是设计的控制器的仿真结果。可以看出:控制器产生的助力曲线能逼近预定曲线,表明控制器具有较好的鲁棒性能。

图4 转向力矩曲线

5 结论与探讨

本文建立了无刷直流电机控制的电动助力转向系统的状态空间方程,针对其非线性多输入多输出的系统特点,采用鲁棒H∞控制理论设计控制器,即把非线性的约束转变为线性矩阵不等式的问题,利用Matlab中LMI算法,验证所设计的H∞控制器具有良好的助力跟随性能和鲁棒稳定性能。该方法设计的控制器虽然具有较高的鲁棒性,但对系统各部件的工作精度也有很高的要求,因此应用到实际中是一项很大的挑战。

【参 考 文 献】

[1]Chabaan R C,Wang L Y.Control of electrical power assist systems:H∞design,torque estimation and structural stability[J].JSAE Review,2001,22:435-444.

[2]江浩斌,唐 斌,耿国庆.无刷直流电机助力式EPS控制器设计与试验[J].汽车工程,2011,33(11):980-984.

[3]Murugan R,Nandakumar S,Mohiyadeen M S.DSP-based Electric Power Assisted Steering Using BLDC Motor[J].Sadhana,2008(5):581-590.

[4]沈海燕,李军伟,张立荣.无刷直流电动机控制电动助力转向系统的研究[J].农业装备与车辆工程,2009(6):27-30.

[5]施国标,申荣卫,林 逸.电动助力转向系统的建模与仿真技术[J].吉林大学学报(工学版),2007,37(1):31-33.

[6]邱少锋,辜承林,唐小琦,等.EPS无刷直流电动机控制系统研究与仿真分析[J].微特电机,2006(8):8-10.

[7]邱 明,杨家军,刘 照,等.基于H∞鲁棒控制原理的电动助力转向系统研究[J].华中科技大学学报(自然科学版),2002,30(12):71-72.

[8]赵治国,余卓平,孙泽昌,等.电动助力转向系统H∞鲁棒控制研究[J].汽车工程,2005,27(6):730-735.

[9]吴旭东,解学书.H∞鲁棒控制中加权阵选择[J].清华大学学报,1997,37(1):27-30.

[10]李 冰,戴天虹.鲁棒H_∞控制在林业机器人中的应用研究[J].林业机械与木工设备,2008,35(6):23-24.

[11]赵欣欣,王秋勤.神经网络理论在故障诊断中的应用[J].林业机械与木工设备,2011,38(10):48-49.

[12]田大庆,殷国富.EPS动力学状态空间建模及H∞控制鲁棒性设计仿真[J].四川大学学报(工程科学版),2005,37(2):125-128.