锤锻件有效压实工艺准则及应用

任 猛 顾世平 宋树江 沈 利

(亚洲重工集团有限公司,江苏214128)

锤锻件有效压实工艺准则及应用

任 猛 顾世平 宋树江 沈 利

(亚洲重工集团有限公司,江苏214128)

对大型自由锻锤的工艺过程采用有效压实法工艺参数进行控制,可以减少镦粗次数、保证产品质量、提高产量。文中还简要阐述了工艺准则和应用实例。

锤锻件;有效压实;工艺准则

目前,自由锻锤的生产工艺基本上都没有制定详细的拔长程序控制。各企业通常采用两次镦粗,甚至三次镦粗的锻造方法,这样往往会使锻比很大、火次较多、生产效率低下,并且也无把握能够保证产品合格。笔者根据有效压实法原理,采用了优化工艺准则,对锻造过程给出了通用、量化的参数,用来指导工艺编制和锻造操作,不仅大大提高了产品质量,还可以提高锻件产量30%以上。

1 锤锻件有效压实临界条件

长期的研究结果表明,拔长过程属于三维变形,是压合内部孔洞、改善组织结构、提高材料致密度最有效的方法。而镦粗只是当拔长锻比不足时,为了增大坯料截面尺寸,从而增大拔长锻比所采取的辅助手段[1]。英国的A. Tomlinson 和J. D. Stringer早在1957年的试验结果也表明,单纯依靠镦粗的方法,仅仅只是压合钢锭中心点的纵向孔洞,就需要镦粗到径高比8∶3的近似扁圆饼状态。这样也仅仅只能是压合中心点的孔洞,而在上下表面和中心点之间的孔洞还没有完全闭合。如此之高的镦粗程度,在实际生产中也是根本不可取的[2]。

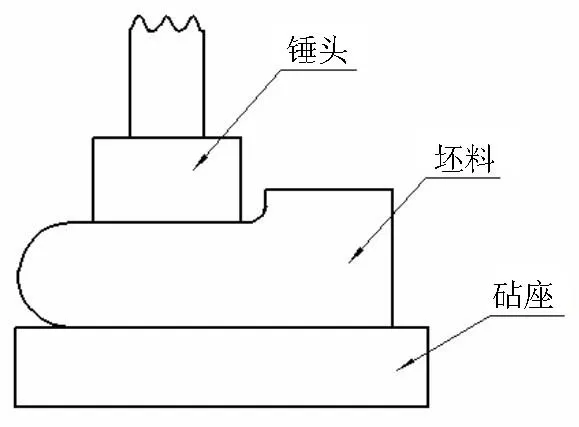

图1示意为自由锻锤的工作情况。坯料位于上锤头和下砧块之间,变形方式同FM法。研究结果表明[3]:在FM法锻造的条件下,使坯料心部变形达到最大,须使砧宽比W/H≥0.4,最佳砧宽比为0.6,有效砧宽比的范围为0.4~0.8之间。根据有效压实锻造法的临界条件,为了满足使坯料内部任一点的最大压应变达到≥0.6[3],只要在拔长过程中采用适当的大变形方式,使砧宽比的范围一次性覆盖0.4~0.8的全过程,就可以实现。

图1 锤锻件工作示意图Figure 1 Schematic diagram of forging hammer in working

砧宽比W/H的计算为:进砧宽度W=锤头宽度×80%,H为锻造前或翻转后坯料的截面高度。

2 锤锻件有效压实拔长程序

锻锤使用的坯料一般采用钢锭下料、连铸坯下料或锻坯下料三种形式。通常,在编制锻造工艺时已知所选用材料的规格和尺寸。这样,事先就可以按照有效压实法工艺准则来判断是否可以不镦粗,如果需要镦粗的话,只镦粗到多少截面就能够满足变形需要。这样可以大大减少操作时间,提高生产效率,降低生产成本。

在考虑下料的时候,首先须根据设备净空距来考虑坯料的长度尺寸,要给锤头留有适当的打击空间。如果在拔长之后,有二次镦粗的情况,也需要控制坯料的长度,考虑锤头的打击空间。

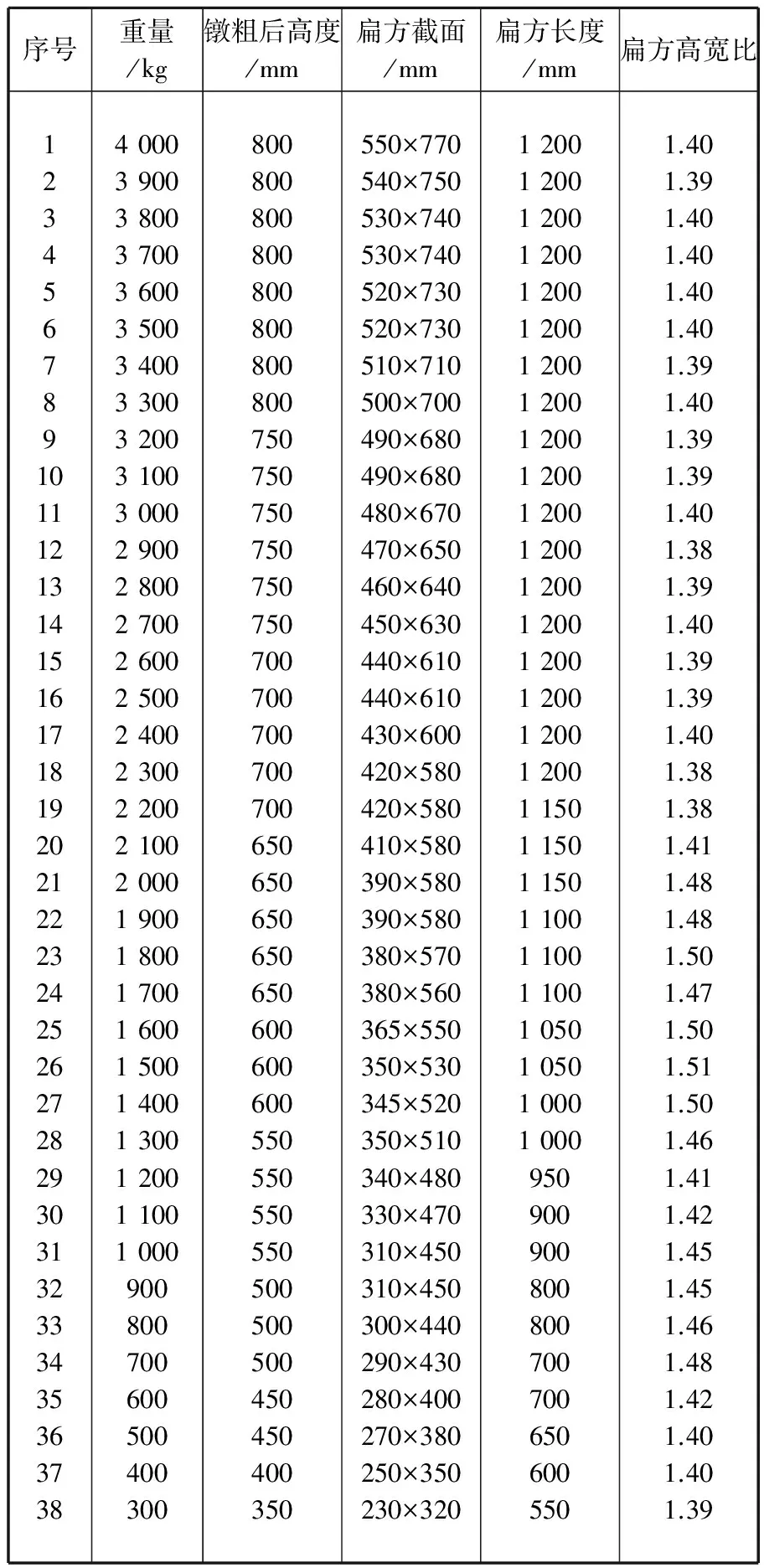

表1 大截面锻件扁方压实锻造工艺参数Table 1 Technological parameters of flat compaction according to the weight of large section forgings

表1给出了适用于30 kN和50 kN自由锻锤的有效压实工艺参数[4]。

表1的工艺参数可保证截面较大的锻件压实锻透,镦粗后,走扁方大变形锻造。

使用扁方锻造时的镦粗次数通常一次,最多两次,足可以保证压实锻透。使用50 kN锻锤生产重量≤2 300 kg的锻件时,只镦粗一次;使用30 kN锻锤生产重量≤1 600 kg的锻件时,只镦粗一次。表1中的锻件重量也可以细分为50 kg或30 kg一档。

扁方的截面长宽比通常控制在1.4上下。之所以没有选择更扁,是考虑带鼓肚的坯料宽度,应控制其不超过锤头的长度。

按照表1给出的工艺参数生产了某出口液压缸锻件,材料为4330,锻件尺寸为1 005 mm×690 mm×490 mm,重量2 695 kg,无损检测及力学性能要求极高。坯料采用拔坯下料,用50 kN锤生产。原工艺采用三次镦粗拔长,再镦粗成形。新工艺路线为:(1) 镦粗至高750 mm,锻扁方450 mm×630 mm;(2) 再镦粗至高750 mm,锻扁方490 mm×700 mm,成形,锻后正火+回火。该工艺减少两次镦粗,生产效率大为提高,并且,无损检测结果也非常理想。

3 小截面锻件的扁方压实通用工艺规范

3.1 轴类锻件不镦粗直接扁方锻造成形范例

(1)用≥500 mm方锻∅400 mm以下轴可以不镦粗。具体工艺如下:

500 mm方→330 mm扁方→340 mm扁方→385 mm方→∅400 mm轴

(2)用≥450 mm方锻∅350 mm以下轴可以不镦粗。具体工艺如下:

450 mm方→290 mm扁方→300 mm扁方→335 mm方→∅350 mm轴

(3)用≥400 mm方锻∅300 mm以下轴可以不墩粗。具体工艺如下:

400 mm方→250 mm扁方→260 mm扁方→285 mm方 ∅300 mm轴

(4)用≥350 mm方锻∅250 mm以下轴可以不镦粗。具体工艺如下:

350 mm方→210 mm扁方→210 mm扁方→240 mm方→∅250 mm轴

用≥300 mm方锻∅200 mm以下轴可以不镦粗。具体工艺如下:

300 mm方→170 mm扁方→170 mm扁方→190 mm方→∅200 mm轴

(5)用≥250 mm方锻∅150 mm以下轴可以不镦粗。具体工艺如下:

(6)250 mm方→130 mm扁方→130 mm扁方→145 mm方→∅150 mm轴

以上规范适用于锻圆棒或台阶轴。在锻台阶轴时,以上的∅指其最大直径,操作时尽量对最大截面处使用满砧锻打,以确保压实锻透。对于圆形或八方形坯料,只需乘以1.2倍即可,如坯料为500 mm方的,圆截面则为∅600 mm。超出以上范围的情况,可按前述“大截面锻件扁方压实锻造工艺参数”表格制定镦粗、拔长工艺路线。

3.2 实心或空心饼类锻件

(1)锻件高度H<100 mm,如坯料高度≥200 mm,可直接成形,不需镦拔压实。

(2)锻件高度H≥100 mm~150 mm,如坯料高度≥300,可直接成形。

(3)锻件高度H≥150 mm~200 mm,如坯料高度≥450,可直接成形。

(4)锻件高度H≥200 mm~250 mm,如坯料高度≥550,可直接成形。

(5)锻件高度H≥250 mm~300 mm,如坯料高度≥650 mm,可直接成形。

对中高CrMo钢、CrMnMo钢以及含Ni较高的合金钢,如经水压机拔料后已冷至室温多时,内部可能已产生白点,则需要考虑心部压实锻透。

对厚饼类锻件可以选用合适的冲头,采取在中心双面压窝的方法锻造成形。薄饼锻造工艺中要提醒进砧宽度小于坯料高度,防止锻件产生内部撕裂。

3.3 筒类及法兰类锻件

(1)扩孔时,如使用的马杠直径不小于锻件壁厚的两倍,有不小于两次15%左右的扩孔变形量,则可以直接成形。因为成形锻造过程中便可压实锻透,否则需要先镦拔压实再成形。该准则也同样适用于压机锻件工艺。

(2)对于马杠直径小于锻件壁厚两倍的情况,也可以采用先扩孔至锻件壁厚为马杠直径的二分之一,然后再用收孔成形的办法,增加壁厚至锻件尺寸,也能保证压实锻透。

(3)成形细长筒时,必须趁高温先收两头,然后再按六方或八方锻出中间筒身。因为靠近两端的料冷却较快,温度低时容易开裂,出现波浪或喇叭口形状。

(4)镦粗和冲孔时要保持坯料平直,防止出现折叠裂纹。

(5)拔长筒子时一定要采用八方或六方锻造,这样内壁不会产生尖角、折裂。

3.4 板类或模块类锻件

对板类或模块类锻件,应坚持先保证锻透压实,然后再成形的原则。

(1)对几件连锻的矩形截面锻件,在拔长压实变形过程中,可将一个方向的高度锻到尺寸,控制宽度不小于1.1倍锻件宽度,则在温度合适的情况下,可以顺利锻出棱角。

(2)成形时应掌握高温出棱角、低温压平面的原则。

(3)薄板锻造工艺中要提醒进砧宽度小于坯料高度,防止内部撕裂。

(4)有时需要借助辅助工具,如压棍、压铲、压块等锻出棱角。

4 锤锻件锻后冷却方法

含Ni钢锻后必须做正火+回火处理,防止出现白点报废。其它材料如果截面较大、氢含量较高,也需要做正回火处理,以利细化晶粒和防止白点。

对不需要做锻后热处理的常规材料,锻后应尽量散冷,使各方向冷却均匀、性能均匀。大型锻件应垫起空冷,易裂钢则采用堆冷或沙冷。

5 结论

(1)按照有效压实锻造法的扁方锻造工艺准则来编制自由锻工艺,可以减少镦粗次数,提高生产效率。

(2)各企业可在本文给出的工艺参数基础上,按照自己的设备和工具尺寸来编制扁方拔长参数表。

[1] 杜学刚.大型支承辊类锻件锻造工艺优化的云纹法模拟.清华大学博士论文,1989年6月.

[2] A. Tomlinson and J. D. Stringer . Journal of Iron and Steel Institute. Mach, 1958, P209.

[3] 任猛.大型钢锭内部孔洞性缺陷锻合过程的数值模拟和实验研究。清华大学博士论文,1987年6月.

[4] 任猛,龚洋道,陈林.锤锻件通用工艺规范.南京迪威尔重型锻造股份有限公司,2010.

编辑 杜青泉

Effective Compaction Criterion for Forging Hammer and Its Application

RenMeng,GuShiping,SongShujiang,ShenLi

It is important to control heavy open forging process with technological parameter in effective compaction criterion. The application of the criterion may help in the improvement of product quality, reduction of forging time as well as the improvement of productivity. The criterion and its application is introduces in this paper.

forging hammer; effective compaction; forging technology criterion

2013—05—24

TG316

B