基于Deform 的盘毂锻造模具设计

王玉红,马廷威,赵启蒙

(营口理工学院,辽宁 营口 115014)

盘毂是各种工程机械上的重要零件,广泛应用于机械设备中。盘毂通常的制造工艺路线为锻造—机械加工—热处理。本文以某一型号盘毂为例,探讨盘毂的锻造模具设计。

1 盘毂锻件图的绘制

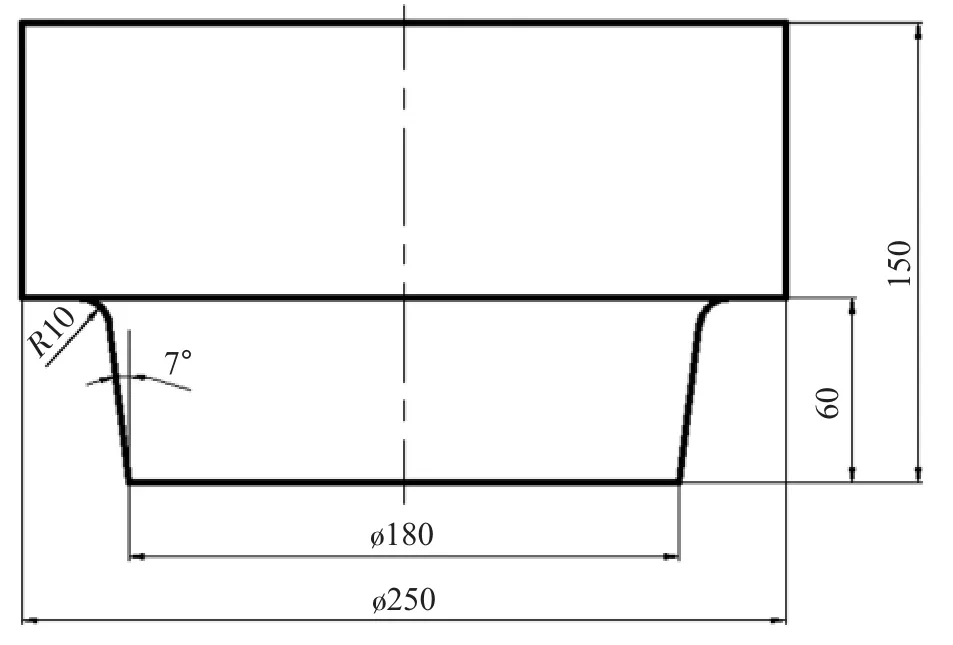

根据订单上盘毂的零件图进行热锻件图的绘制。根据形状分析,盘毂为轴对称图形,中间有一个直径为60mm 的通孔,直径为较小,需要机械加工来完成。在轴向存在一个小的阶梯,阶梯单面差较小,阶梯轴的高度为较短,结合盘毂的形状分析及订货量,采用锻造模具进行生产,生产的盘毂为一件出两件,即成形一个锻件为两个盘毂锻件。

模具设计时选择盘毂最大面积所处的平面为分模面,即两个盘毂大直径相连接的部位为分模面。小直径端拔模斜度为7°,外圆角半径为10mm。选取连皮厚度为5mm 的平底连皮[1],未注圆角为R2,材质为Q235,盘毂锻件图如图1 所示。

图1 盘毂锻件图

2 盘毂锻模的设计及Deform 模拟

2.1 盘毂锻模的设计

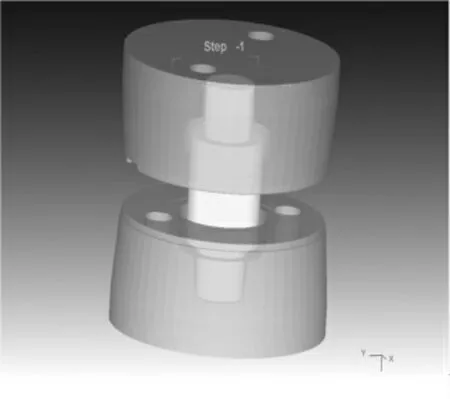

根据车间的千吨摩擦压力机的实际情况及以前的模具模架结构,采用单模镗进行锻造,一个锻件两个盘毂锻件的模式进行模具设计。经过设计的盘毂锻造模具如图2 所示。

图2 盘毂锻造模具

经过计算两个盘毂的体积,加上烧损量[2]和飞边槽的体积,考虑到坯料的镦粗比,通过计算折合成车间料场的坯料,经过锻锤的自由锻造制坯后在锻造模具上进行锻造。

2.2 Deform 模拟模具的锻造过程

为了更好地设计锻造模具,并使锻造模具完成锻造过程,成形合格的锻件,在模具设计后要进行模拟,以验证模具的可靠性。

模拟锻造过程采用Deform 软件进行,针对坯料的尺寸,对坯料进行网格划分,网格数为40000,模拟步数为65 步,步长为2mm,始锻温度为1200℃,设定锻造过程为干摩擦,摩擦系数为0.7。

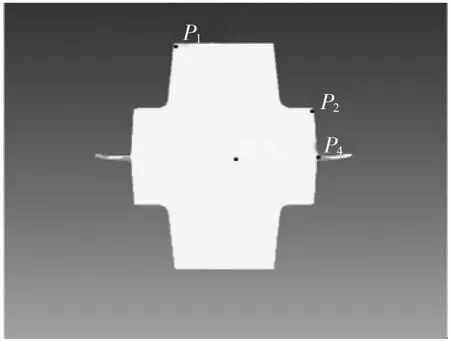

Deform 模拟后得到的锻件如图3 所示,通过模拟成形的锻件观察,成形结果较好,形状表面没有缺陷。

图3 盘毂锻件图

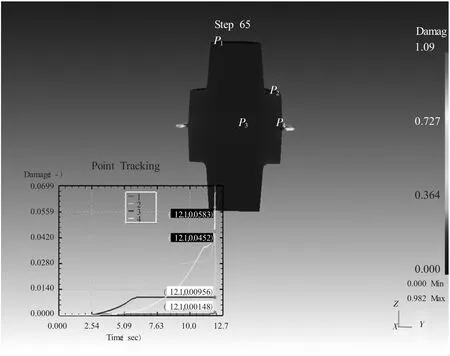

为分析锻造对坯料内部的影响,对坯料纵截面截图,取分析点如图4 所示。P1为坯料的顶端,与模具型腔最先接触,P2位阶梯的轴肩位置,P3为坯料的几何中心位置,P4为分模面上飞边槽与坯料的交界位置。

图4 盘毂纵截面图

从4 个点的温度分布图上可以看出(图5),P1和P2的温度最低,P4的温度最高,而P3居中。这是由于在模具的锻造过程中,坯料两侧最先与模具的型腔接触,产生热量的散失,造成P1和P2温度降低最为明显。P3位于坯料的几何中心,其变形过程最为复杂也最为剧烈,在变形过程中产生大量的变形热,而且此处坯料没有对外散热的途径,所以其温度最高。而P4位于坯料与飞边槽交界的位置,一方面此处的坯料与模具型腔和飞边槽接触,降低坯料的温度,另一方面成形过程中,坯料不断的由此处流向周围的飞边槽,产生一定的变形热,故此处温度高于P1和P2。整体锻件界面的温度分布较为合理,为坯料的顺利成形提供基础。

图5 截面温度分布图

截面破坏曲线分布中P1变化最小(图6),损坏也最小,这是由于P1在锻造开始时就与模具型腔接触,在型腔运动过程中,P1一直与型腔接触,在P1周围形成一个难变形区,此难变形区在变形过程中平移运动,因此P1的破坏值最小。P3是坯料的中心位置,在锻造开始时,其破坏逐渐增大,到一定程度后变化较少,这是因为此时P3周围的坯料已经不运动,而向飞边槽运动的坯料来自轴向压缩的坯料。P2一直增大是因为此处正是阶梯变大的位置,坯料向径向流动,促使P2的破坏系数一直增大。而P3增大是因为此处的坯料向飞边槽流动,破坏系数一直增大完全符合坯料的流动特点和模具的锻造过程。

图6 截面破坏分布图

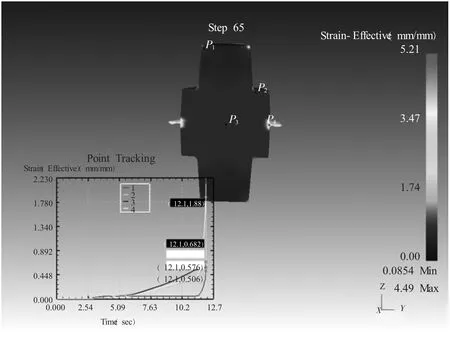

图7 为界面的应变分布图,从图中可以看出,P1的应变一直很小,这是因为P1与模具型腔接触,发生平移,故应变一直较小。其余点的应变在开始的6s时间内非常小,然后开始增加,这是因为坯料与上下型腔已经开始接触,开始镦粗,坯料向径向流动所致。但总体各点的应变较小,一般控制在0.44 以下,坯料不易产生裂纹。

图7 截面应变分布图

从截面坯料流动分布图中可以看出(图8),在开始阶段,坯料各个点的流动变化剧烈,当模拟时间在3s 后各点的流动性趋于稳定,说明坯料的变化是均匀变形,变形过程中各部分不容易出现裂纹等缺陷,造成模具型腔的充不满,形成废品。

图8 截面流动分布图

通过上述Deform 模拟变形过程分析可知,应用此锻造模具能够生产出质量合格的盘毂锻件,且一个锻件能够形成两个盘毂锻件。

3 结论

通过对盘毂零件的分析,绘制锻件图,并设计锻造模具,应用Deform 模拟锻件对模具的成形过程进行模拟,并对坯料纵截面的温度分布、破坏性分布、应变分布和坯料的流动性分布进行分析,发现此模具能够成形表面质量良好的盘毂锻件,满足实际生产需要。