PCCP顶管中继间装置接力顶进施工技术

□ 李 威(河南水利建筑工程有限公司)

0 引言

随着城市化进程中城区配套基础设施的不断完善,涉及城区段输水管线由于受到城市原有基础设施等限制,顶管施工法已成为当今城市隧道与供水配套工程中不可缺少的一种施工方法。PCCP是预应力钢筒混凝土管(Prestressed Concrete Cylinder Pipe)的简称,其作为一种兼有传统混凝土管和钢管各自特性的复合新型刚性管材,具有耐高压、密封好、寿命长、抗震强、施工快捷等优良特性。PCCP管作为一种新型管材愈加广泛地应用到城市输水管线顶管施工中。

顶管法施工由于顶进距离长,中继间是长距离和超长距离顶管施工的关键装置,它是分段克服摩阻力的一种施工技术,通过将管道分成数段,分段向前推顶,使主千斤顶的顶力分散,总顶力等于各分顶力之和,并使每段管道的顶力降低到允许顶力范围内的一种装置。

文章结合工程实际,有针对性地对中继间装置进行改进设计,对在南水北调城市配套供水顶管施工中的施工技术应用进行探讨研究。

1 工程总体概况

南水北调配套工程郑州城区供水段施工7标段位于北三环主干道南侧沿线,输水线路总长5650m,输水管道内径为1.80m,管材为PCCP管。其中桩号BM12+742~BM17+603段为长距离顶管施工,总长4809m,共分14段,设14座工作井,包括7座顶管工作井和7座接收井(管道终点除外),最长顶进距离680m。顶管施工分别穿越北三环、南阳路立交、丰庆路、文化路、东风渠等重要路段,沿线地层岩性分布基本稳定,地层结构类型主要为粘砂多层结构。

2 中继间设计改进

2.1 设计选型

根据本工程施工特点、管道类型和质量要求,并结合现场顶进设备、施工工艺及地质条件,确定采用特殊加工的可拆卸组合式中继间装置。

2.2 特殊改进

中继间由前端管组件、后端管组件、油缸靠背支架、中继间油缸、O型均压顶环、中继间大钢套等六部分组成,为采用计算机联动控制的新型可拆除组合式中继间结构型式。中继间拆除后按设计要求仍将PCCP管承插口闭合,前段顶管到位后将其后的中继间组件拆下,密封中继间钢套筒上的安装孔,并利用主千斤顶或后面的中继间千斤顶将后根顶管继续顶进,以填充原中继间所占有的空间。此种PCCP管道中继间装置可有效地保证顶管的施工质量,提高顶进速度,很大程度上提升了施工功效并保证施工质量。其特点有:

第一,中继间主体结构由前、后端管组件两节PCCP管和钢套环体组成,前端管组件(长1.49m)、后端管组件(长1.78m)采用特殊加工PCCP管形式,顶管结束后前、后端管组件合拢。

第二,中继间环体采用径向可调密封形式大钢套,环体止水密封部位摩损极大(由于每个中继间的一伸一缩,每个止水圈的受摩擦距离是该止水圈最终到达距离的2倍),故采用“双凹槽双条密封技术”,即在其前端管组件的尾部和后端管组件的首部分别设有两道O型凹槽套设橡胶密封圈,其中有一道密封圈可在常压下及时更换,中继间橡胶圈选用耐磨且弹性好的空心氯丁橡胶密封圈。

第三,油缸靠背支架为分片组装结构,由4片弧形板通过高强螺栓组成一个整环,圆环上均布20只320 kN中继间千斤顶油缸,总推力控制在6000 kN,油缸行程为300mm。油缸靠背支架作为工程中继间油缸的固定支架,支架为环状钢结构,支架上均匀分布若干个圆孔,中继间液压油缸安装在圆孔内;中继间液压油缸与油缸靠背支架通过高强螺栓联接,方便拆卸。

第四,由于PCCP为预应力压力管道,较普通混凝土管道壁薄,顶力无法完全施加,并会造成受力不均,极易对PCCP管形成破坏,通过在油缸靠背支架背面与后端管组件的首端分别设置O型均压顶环实现这一目的。O型均压顶环为分片组装结构,由8片中空弧形板通过高强螺栓组成一个整环,各分片内侧和接头处设置加劲肋板。

3 中继间设置计算

3.1 最长顶进距离计算

Dn1800mm PCCP管道的最长顶进距离按照下式进行反算:(《给水排水工程顶管技术规程》CEC5246:2008)

式中:F0—总顶力(kN)根据设计单位提供的管材最大顶力F0=600 T,按 90%考虑 540 T;NF—顶进阻力(kN);f—管外表面综合摩阻力系数,取 0.40 t/m2;D—管外径(为2.16m);L—顶距(m)。

其中:D—管外径2.16m;

P—控制土压力(P=KO×γ×HO);

式中:KO—静止土压力系数,取0.55;HO—覆盖土层厚度(m),取最大值8.60m;γ—土的湿重量,取1.90 t/m3。

P=0.55×1.9×8.6=8.99 t/m3;

F1=3.14/4×(2.16)2×8.99=32.93 T;

F-NF=πD×f×L;540-32.93=3.14×2.16×0.4×L。

根据公式计算出最长顶进距离L=186m,因此,顶进180m PCCP管道,不需设中继间进行接力顶进。

3.2 中继间数量计算

根据上述最长顶进距离估算,每个顶程均需要设置中继间。中继间数量计算公式如下:

n=π×D1×fk×(L+50)/(0.7×f0)-1

式中:n—中继间数量(取整数);f0—中继间允许顶力(kN)。

本工程拟采用20只320 kN油缸为一个中继站,总推力控制在6000 kN。总结工程经验,结合对实际顶力的分析,第一个中继间加设位置宜按中继间设计顶力的50%时安放第一个中继间,其余中继间的间隔宜按中继间设计顶力的70%时布置。

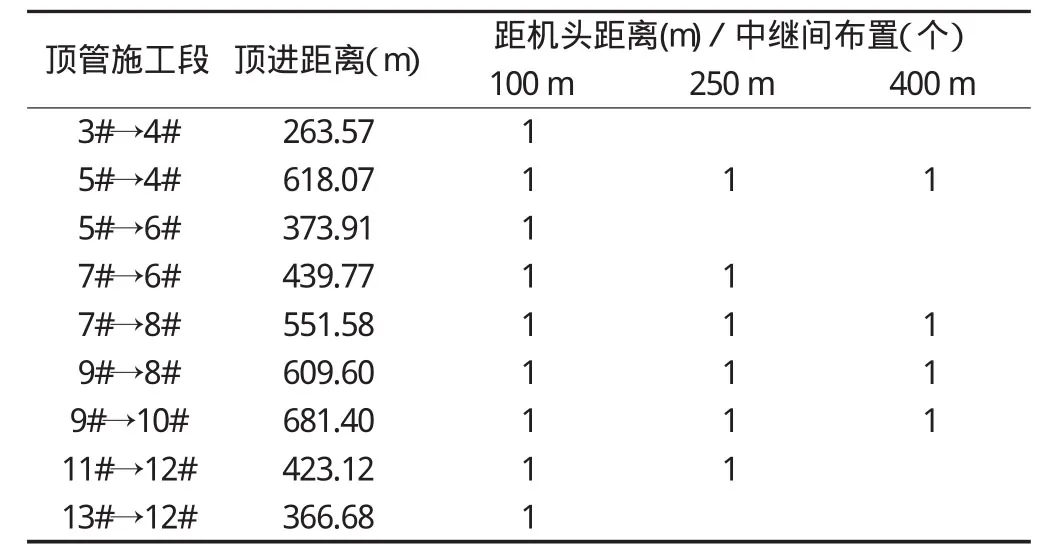

根据施工经验,随着顶进的深入,泥浆润滑套逐渐形成,摩阻力逐渐减小,顶进阻力逐渐减少;经过计算和初步分析,每段顶管需安装中继间布置间距如表1所示:

表1 中继间布置间距分析表

4 施工要点

4.1 工艺流程

施工准备→顶管穿墙顶进→下放标准管、接管→中继间装置安装→中继间顶进(油缸行程300mm)→主顶油缸使中继间合拢→重复顶进、合拢动作→下标准管、接口安装→分段顶进、合拢中继间→顶管出洞→依次拆除中继间装置→直至全段顶进合拢。

4.2 控制要点

通过本工程的应用,在中继间的设置和应用上主要有两个关键控制点值得注意。一是注浆减摩的好坏直接影响到顶管正常施工,采取相应减摩控制措施完全可以使实际摩阻力降低,有利于中继间和顶管顶进。二是轴线控制的好坏直接影响到中继间的布置,测量控制的好,则相邻中继间距离可适当增大;反之则需要减小。

4.2.1 注浆减摩控制

为保证形成良好的泥浆套,顶管机头后6节注浆孔采用单独管路进行压浆;每个中继间处均布置注浆孔,每个注浆断面采用1寸软管连接。每个注浆孔设置1个25.40mm球阀,每组注浆孔设置1个总阀门。为保证泥浆套的形成,每50m在压浆孔上布置一个自行设计定制的浆液监察孔,浆液监察孔上安装监察计,并随时进行监察,以实现浆液平衡,优化注浆,注浆过程中需对监察孔及时跟踪观察。

在顶进过程中,通过压浆环管向节外壁压注一定量的减摩泥浆,采用多点对称压注使泥浆均匀地填充在管节外壁和周围土体间的空隙以减少摩阻力。顶进时摩阻力降到0.25~0.30 t/m2较低范围,较好起到降低顶进阻力的效果。

4.2.2 测量控制

测量是使顶管机沿设计轴线顶进,保证顶管机顶进方向精确度的前提和基础。由全站仪、激光经纬仪、激光导向系统(RSG)、光靶传感器、数据处理系统等组成测量系统。

施工前首先完成对业主所给测区导线网与水准网及其它控制点的检核,保证工程的测量精度。施工过程中对每个标准管节和中继间顶进、合拢后进行测量,并定期、定距离进行复核测量纠偏。

在顶管机上配备激光导向系统指导顶管顶进,使用自动测量系统,操作人员在控制室内通过控制系统修正顶管姿态偏差,以降低人工测量的误差和劳动强度,加快施工进度。

同时,测量时自动监测与人工监测相互纠正,以进一步提高顶管姿态监测的精度。

5 结语

结合在南水北调配套工程城市供水项目工程实践,设计改进了PCCP管可拆卸组合式中继间装置,其拆装便捷、可靠性高、成本较低,克服了传统型中继间密封性差、须防腐处理等通病,达到了较好的实施效果。鉴于此类中继间的各项优点,可在PCCP顶管工程中借鉴应用。

[1]葛春辉.顶管工程设计与施工[M].北京:中国建筑工业出版社,2012.