复合型绝缘子在网运行研究

曾 能

(深圳供电局有限公司,广东深圳518000)

1 复合绝缘子断裂紧急事故案例

2011 年 11 月,深圳局所辖 500 kV 岭深乙线 N21 塔 A 相双串复合绝缘子中大号侧串下端接近均压环位置出现断裂,深圳局即刻紧急停电和更换A 相并联串合成绝缘子。为找出复合绝缘子断裂紧急事故的原因,深圳局及其所委托的权威机构通过试验进行了查明。

1)深圳局利用红外精确测试技术,全面检查500 kV 岭深甲乙线607 串复合绝缘子,其中红外测温记录显示:87 串复合绝缘子的高压端端部温度提升1℃ ~5℃;58 串复合绝缘子的高压端端部温度提升5℃以上,其余复合绝缘子相对正常。

2)借助外观检查、污秽测量、红外检测、紫外检测、剖查试验等手段,发现复合绝缘子的护套和芯棒界面均存在局部放电现象,在高场强和机械压力的持续作用下,芯棒逐渐蚀损并断裂。除此之外,复合绝缘子设计时没有充分考虑均压环,在电压作用下,绝缘子的高压端端部强值高于平均水平,也会引起端部温度上升。

2 复合绝缘子断裂紧急事故检测

为保证复合绝缘子在网正常运行,笔者针对以上深圳局所辖500 kV 岭深乙线N21 塔A 相双串复合绝缘子断裂紧急事故的案例情况,对该紧急事故展开全方位的检测,以提炼出规避复合绝缘子断裂事故的具体方法。

2.1 外观检查

为便于观察,在复合绝缘子发生断裂后,将掉串断裂绝缘子和并联但未断裂的绝缘子分别定义为A 和B,待测量的绝缘子外观参数为伞裙、大伞间距、芯棒直径、杆径、大伞直径、小伞直径、单元数、公称长度、公称爬距、表面积,经比对测量,A、B绝缘子的整体参数均一致,但老化程度和积污有明显差异,其中绝缘子A 高压端呈深黑色,绝缘子B 高压端呈浅灰色,可见A 的积污程度较为严重。除此之外,判断绝缘子是否掉串断裂,还可通过表面光泽进行判断,并且破损的部位存在多处蚀孔,除了断口和蚀孔之外没有看到其他破损。

2.2 断口观察

通过外观检查,找出掉串断裂位置后,发现断口横断面的形态有差异点,初步判断导致绝缘子断裂的原因有多方面,并选择断裂绝缘子距离球头端头51 cm 位置的高压端断口进行观察。

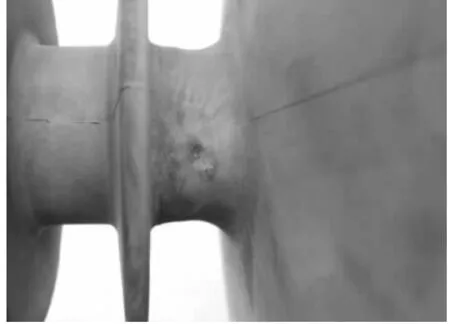

断口一:断口位置芯棒蚀孔向对面大约有30% ~40%面积呈乳白色,未发现腐蚀迹象,而蚀孔右下侧的合模缝位置呈深褐色,表示该部位芯棒受到长期腐蚀,并且可能由蚀孔导致。如图1 所示。

断口二:断口位置芯棒呈扫帚状,且相比于下侧断裂位置的乳白色纤维长度,深褐色的环氧树脂纤维长度更短,因此,可初步推断该断口与绝缘子的脆断故障无关,主要是因为未腐蚀和已腐蚀纤维的受力特征不同。如图2 所示。

图1 断裂绝缘子腐蚀痕迹

图2 断裂绝缘子断口侧面

2.3 蚀损点观察

关于断裂绝缘子的蚀损点,有凸起点和蚀损孔,将外力轻微施加在凸起位置,就会马上塌下,形成蚀损孔。蚀损点主要分布在接近高压端的14 个单元内,并在蚀损点周围发现可能由于机械力造成的芯棒裂纹,甚至有部分蚀损孔侵蚀到芯棒位置,并开始腐蚀绝缘子的芯棒。蚀损点形成的复合绝缘子高压侧击穿孔如下图3 所示。

2.4 其他检测

除了以上三种检测方法,断裂绝缘子表面憎水性和污秽度测量、红外特性与异常电晕测量、材料渗透试验和吸水试验等,均为辅助检测复合绝缘子断裂事故的重要手段。

2.4.1 断裂绝缘子表面憎水检测

按照实验标准分级绝缘子A 与B 的憎水性,其中绝缘子A高压端上表面、A 高压端下表面、A 低压端上表面、A 低压端下表面、B 高压端上表面、B 高压端下表面、B 低压端上表面、B 低压端下表面的憎水性分级分别为 HC5、HC6、HC6、HC3、HC5、HC4,HC6、HC2。通过试验,可以看出相比于绝缘子B,复合绝缘子A 整体表面的憎水性较差,尤其是高压端表面的憎水性。

2.4.2 红外特性与异常电晕检测

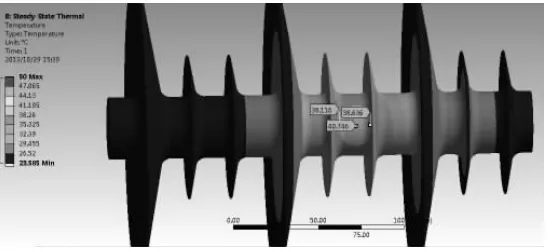

复合绝缘子A 和B 在318 kV 实验电压下,分别观察A 和B 的红外特性,其中A 高压端和中部距离高压端14 个单元周围的温度明显上升,并有明显电晕现象,而B 仅在高压端周围出现温度上升和电晕。由此可以推断,绝缘子温度上升的原因,与电晕放电具有直接关联。如下图4 所示。

图3 断裂复合绝缘子高压侧的击穿孔

图4 绝缘子温度场分布

2.4.3 芯棒材料渗透试验和吸水性实验

根据渗透实验的基本要求,以15 min 作为单位观测时间,发现芯棒材料在这个时间内未能渗透到表面,而将芯棒材料加工成为50 ±1 mm 的棒段,并在50℃温度环境中进行烘干,24 h后放在温度23℃的离子水内浸泡,24 h 后取出吸干表面水分,再进行称重,发现复合绝缘子A 和B 的吸水率都在0.05%以内,在一定程度上可能会老化材料。通过解剖故障绝缘子,并分析水分对材料老化的影响,发现芯棒材料里面的玻璃纤维与水分、臭氧等依次发生离子交换、玻璃侵蚀、腐蚀等反应,其中离子交换和玻璃侵蚀为芯棒内的玻璃纤维,而芯棒和护套被腐蚀后,水与局方产生臭氧,使得芯棒的机械性能不断下降。尤其是在多雨或者潮湿的季节,存在缺陷的绝缘子被渗入水蒸气,使得电导率和泄露电流密度增大,从而形成发热点,长期暴露在这种环境中的芯棒,就会逐渐老化。

3 在网运行预期效益

根据以上复合绝缘子断裂事故的检测分析结果,我们需要进一步采取措施,提高绝缘子在网运行的效益水平。

3.1 在网运行措施

关于复合绝缘子的在网运行,其具体措施包括完善热对流试验,分析发热与积污之间的关系,控制场强。

3.1.1 完善热对流试验

上文检测说明复合绝缘子内部存在缺陷,并在环境温度、相对湿度、风速等环境因素以及材质本身的影响下,造成温度上升。为此,我们需要进一步完善热对流试验,准确掌控环境因素和材质情况,以便准确描述出绝缘子内部实际温度的变化情况。期间需要借助拍摄器材和取景器材,取证发热区域的影响情况。通过取证,发现绝缘子内部温度上升后,表面温度集中在中心位置,并逐渐往周围梯形扩散,从而形成了温线形状。为了避免取证分辨率不足问题,在观测时候不能选择太大的观察区域,以及在利用红外摄像机观察发热区域的时候,要特写发热区域,这样才能提高热对流试验的完整性和精确度。

3.1.2 分析发热与积污之间的关系

经研究,可见存在缺陷的绝缘子内局部温度上升后,外部同位置的积污程度会逐渐加重,而积污部位在潮湿的环境中,发热的现象会更加剧烈,虽然不能完全证明局部发热与积污之间存在必然联系,但仍可说明两者之间存在相互作用,需要进一步深入研究。在检测发热绝缘子的时候,针对已经存在发热现象的绝缘子,在检查其表面积污程度的同时,还要检查绝缘子的憎水性、机械性能等,以此掌握绝缘子整体的电气性能和机械性能,以及绝缘子的老化状态。

3.1.3 场强控制鉴于绝缘子沿面场强分布的不均匀现象,譬如高压端周围的场强比较大,并引发水珠电晕和发热现象,而且会起局部放电,在臭氧和水分环境中发生化学反应,形成腐蚀性的硝酸,从而降低了绝缘子的机械性能。为此,我们需要控制绝缘子端的场强,笔者建议借助有限元软件,就高压端沿面场强的分布情况,合理安排绝缘子均压环的尺寸和安装位置等。

3.2 在网运行效益

通过以上复合绝缘子断裂事故的检测和在网运行控制,案例工程的在网运行可预计获得以下几方面的效益。

3.2.1 有利表面场强控制值设定复合绝缘子水珠电晕问题的解决,对于绝缘子表面场强控制值设定,能够提供合理的依据,而且可以解释绝缘子特殊放电和不明闪络的原因,对于绝缘子断裂事故的控制,具有非常重要的工程参考意义。

3.2.2 减少绝缘子更换成本绝缘子断裂的电晕放电、憎水迁移失效、沿面烧蚀、闪络等,需要更换绝缘子,以保证电网的可靠性。合理的检测手段和控制手段,能够保证绝缘子的正常运行,并且减少断裂事故的发生,对于线路安全运行的成本控制,起到实质性的作用。

3.2.3 保证绝缘子的安全运行本文通过研究,提出红外图像检测、紫外图像检测等,适用于电网工程现场的操作需求,有效地保证绝缘子安全运行。

4 结语

综上所述,复合绝缘子的在网运行,断裂事故是亟需解决的工程事故之一,而文章通过对深圳局所辖500 kV 岭深乙线N21 塔A 相双串复合绝缘子断裂事故检测的研讨,提出了该工程绝缘子在网运行的控制措施和运行效益,对其他工程具有一定的参考借鉴意义。

[1]苗振鹏.500kV 输电线路合成绝缘子断裂原因分析[J].山东电力高等专科学校学报,2012(4):23 -25.

[2]孙杰.隔离开关支柱瓷绝缘子断裂实例及预防措施[J].宁夏电力,2012(4):29 -30.

[3]杨朝军,杨根绪.辐离开关支柱瓷绝缘子断裂原因分析和预防[J].电力安全技术,2012(4):60 -61.

[4]余长水,周立波,黄晓明,等.进口500 kV 复合绝缘子断裂原因分析与研究[J].电瓷避雷器,2009(5):9 -14.