西门子S120变频器在柴电燃模拟试验系统中的应用

李中兵, 陈迪秋

(上海船舶运输科学研究所 舰船自动化分所,上海 200135)

图1 柴电燃模拟推进系统示意图

0 引 言

在柴电燃模拟试验系统中,需使用3台电机分别模拟主推进电机、燃气轮机和螺旋桨 (在此称这3台电机为推进电机、燃机模拟电机、桨模拟电机),见图1。3台电机均采用变频调速,其中推进电机和燃机模拟电机用来输出功率,桨模拟电机用来模拟螺旋桨的负载特性;变频器采用西门子公司的S120变频器。系统一般运行时,使用推进电机拖动桨模拟电机旋转;需要提速或增加负载转矩时,将燃机模拟电机起动并车,用以提供额外的功率拖动负载。

1 S120变频驱动控制系统

S120变频器是西门子新一代的驱动控制系统,集V/F控制、矢量控制和伺服控制于一身,其产品为模块化结构,用户可根据实际需要选择模块,组成控制系统。

柴电燃模拟试验系统中,推进电机的控制方式与燃机模拟电机的类似,可采用相同的变频驱动模块;桨模拟电机的功率较大,且需要工作在发电状态,变频器应带有能量回馈功能,故采用不同的变频驱动模块。图2为这两种变频驱动模块结构图。

图2变频驱动模块结构图

推进电机驱动变频器和燃机模拟电机驱动变频器的控制模块均采用西门子CU310_DP,功率模块采用集整流和逆变功能于一体的PM340。由于PM340没有能量回馈功能,因此还需接入制动电阻模块,以消耗电机制动过程中发出的电能。

桨模拟电机驱动变频器的控制模块采用西门子CU320_2_DP;整流/回馈模块采用西门子IGBT整流回馈装置,用于将三相交流电源整流成直流或将直流母线上的电能回馈至电网。为使回馈的电能满足并网条件,其外部还需接入电抗器和滤波器。逆变模块采用西门子SMM逆变模块,其主要作用是从直流母线得到电源,根据相应控制算法,达到拖动电机的效果。

2 软件配置

2.1 调试软件

SINAMICS S120的调试软件为Starter。Starter具备可视化界面,调试过程快速而简单;内部嵌套了故障分析和图形化工具,综合检测和诊断功能强大。

2.2 参数设置

针对两种不同的变频器结构,在Starter软件中选择相应的控制模块类型(CU310_DP或CU320_2_DP)和电机控制方式(矢量控制或伺服控制),并按电机铭牌及编码器上的信息配置变频器相关参数。电机参数见表1。编码器为增量式双极性编码器,脉冲数为1 024,其型号为1024 HTL A/B R。

表1 电机参数表

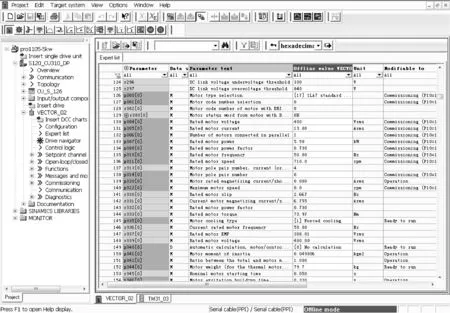

在Starter软件的Expert list中,按以上参数设置变频器、电机与编码器的各项参数(见图3)。

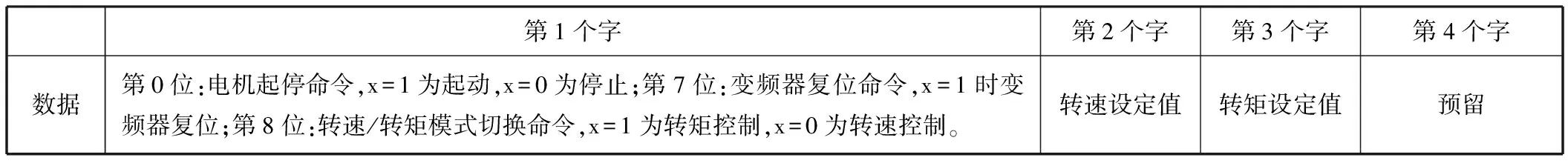

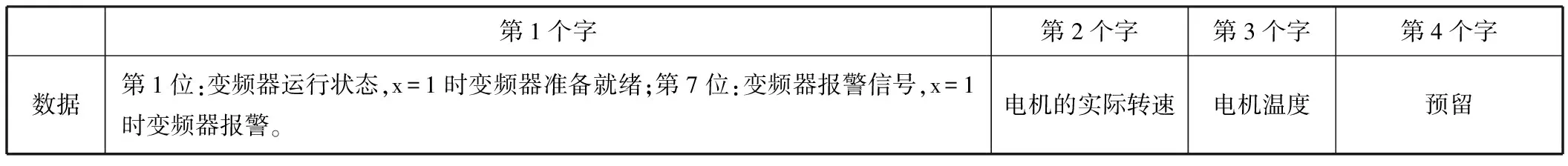

由于西门子S120变频器采用Profibus与外界进行通信,而柴电燃模拟试验系统的上层管理软件采用CANopen协议与下位机进行通信,因此变频器需通过转换网关接入上层管理软件,其通信帧格式见表2和表3。

表2 变频器接收上位机数据格式

图3 变频器参数设置图

表3 变频器发送给上位机数据格式

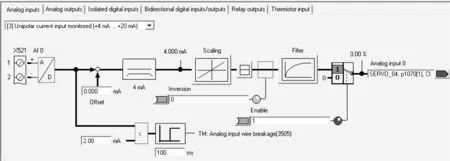

2.3 输入输出模块配置

根据柴电燃模拟试验系统的要求,不仅可以通过上层管理软件控制变频器的运行状态,还可以通过变频器驱动箱前面板的按钮控制电机的转速和转矩,以及通过观察各种指示灯了解变频器的工作状态。因此,需要配置变频器的模拟量输入/输出模块,将变频器的控制指令、运行状态分别与前面板的按钮和指示灯一一对应起来。其配置见图4和图5。

图4 模拟量输入模块配置

3 电机运行调试

3.1 电机静、动态辨识及优化

配置好变频器参数后,为提高电机的运行性能,需对电机的静态、动态参数进行辨识和优化,该过程可在Starter软件中的Control panel和Stationary/turning measurement中完成。静态辨识主要是测量电机的内部电阻、电感以及电磁损耗等参数;动态优化则主要是计算电机模型并对速度调节器进行优化。

图5 模拟量输出模块配置

完成电机的辨识及优化后,便可进行转速控制或转矩控制实验,在Starter软件的Device trace中可观察推进电机的转速和转矩响应曲线。

3.2 转速控制

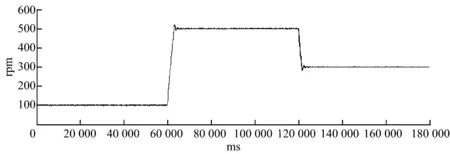

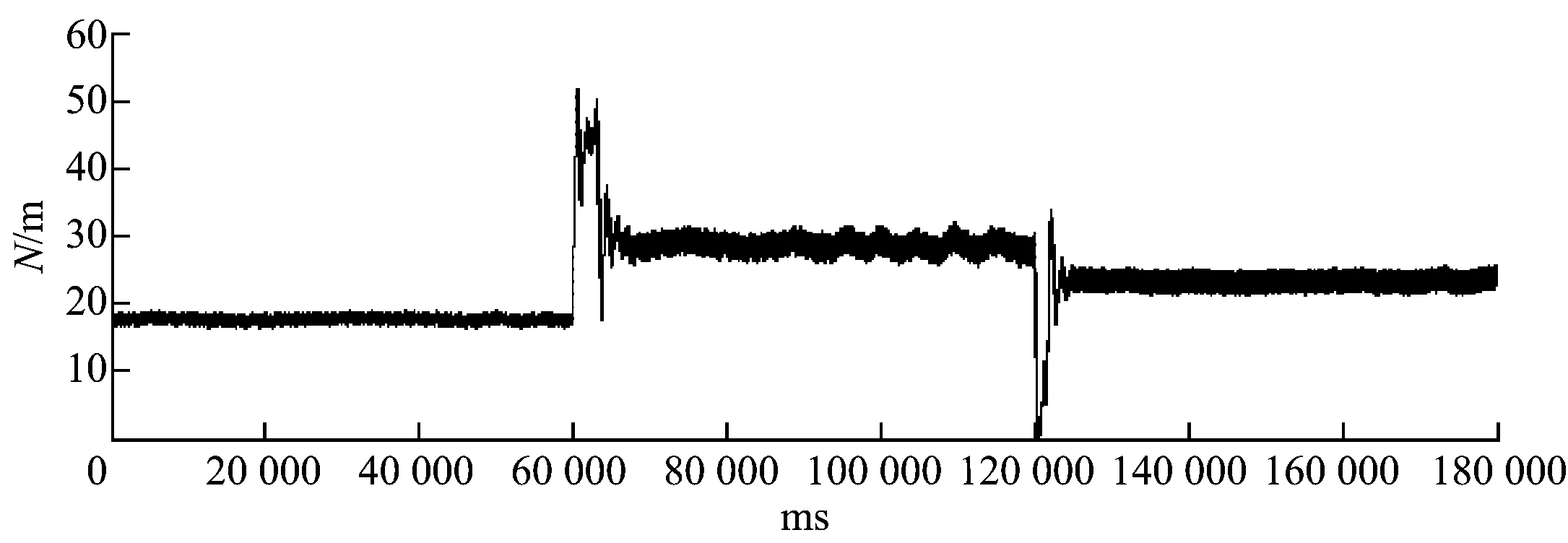

现将推进电机与桨模拟电机之间的离合器合上,桨模拟电机采用恒转矩控制,设定转矩为15 N·m;推进电机采用转速控制,在0~60 s给定转速为100 r/min,60~120 s给定转速为500 r/min,120~180 s给定转速为300 r/min。图6和图7分别为转速控制时推进电机的转速和转矩响应曲线。

图6 转速控制时的转速响应曲线

图7 转速控制时的转矩响应曲线

从图6、图7中可以看出,推进电机克服负载转矩和摩擦转矩做功,当转速给定值改变时,实际转速在3 s之内便能稳定下来,稳定后误差不超过±1%;而在转速突变时,实际转矩的波动较大。这是由于在转速控制时,变频器为了使转速迅速跟踪给定值,在短时间内突然加减功率,造成转矩初始波动较大。

3.3 转矩控制

现将燃机模拟电机与桨模拟电机的离合器合上,对推进电机采用转矩控制。

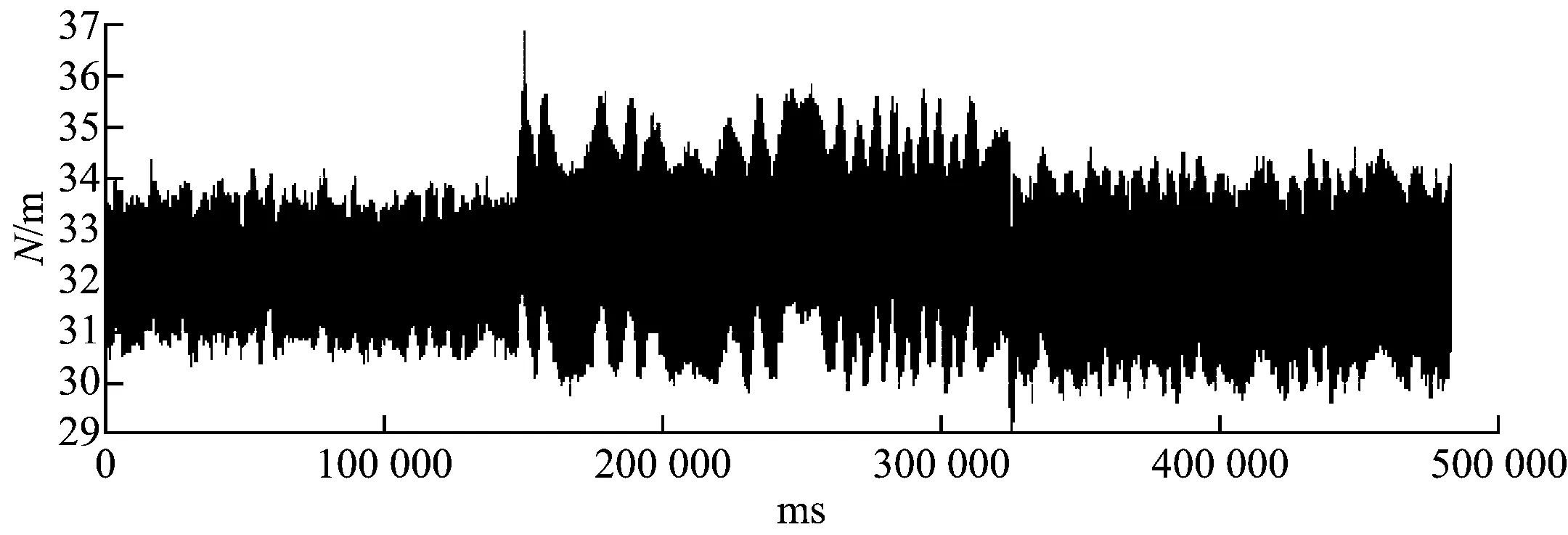

3.3.1 恒转矩、变转速控制

给定推进电机转矩恒定为32 N·m,调节桨模拟电机的负载与燃机模拟电机做功的大小,使推进电机转速在0~150 s为200 r/min,150~325 s为450 r/min,325~480 s为300 r/min。图8为恒转矩、变转速控制时推进电机的转矩响应曲线。

图8 恒转矩,变转速控制时的转矩响应曲线

从图8中可以看出,推进电机的转速变化时,转矩的误差随之改变。转速在200 r/min时,转矩误差约为±4%;转速在450 r/min时,转矩误差约为±7%;转速在300 r/min时,转矩误差约为±5.5%。

3.3.2 恒转速、变转矩控制

在0~60 s,给定推进电机转矩命令为30 N·m;60~120 s为40 N·m;120~180 s为35 N·m;同时调节桨模拟电机与燃机模拟电机的负载及做功大小,使推进电机的转速恒定在250 r/min。图9为恒转速、变转矩控制时推进电机的转矩响应曲线。

图9 恒转速,变转矩控制时的转矩响应曲线

从图9中可以看出,推进电机转速恒定在250 r/min时,随着转矩命令的变化,转矩响应的误差一直维持在±4%左右。

从3.3.1和3.3.2的试验结果可知,在柴电燃模拟试验系统中,推进电机转矩控制时,转矩响应误差随转速的增大而增大,而转矩的大小对转矩误差没有直接影响。

3.3.3 转矩闭环控制

在3.3.1和3.3.2的试验中,对转矩采用的是开环控制。考虑到转速较大时转矩的抖动误差较大,现对转矩采用闭环控制,即将推进电机的扭矩仪输出电压值接入变频器的模拟量输入模块,作为闭环控制的转矩反馈信号。

给定推进电机转矩恒定为32 N·m,调节桨模拟电机的负载与燃机模拟电机做功的大小,使推进电机的转速在0~150 s为200 r/min,150~325 s为450 r/min,325~480 s为300 r/min。图10为转矩闭环控制时推进电机的转矩响应曲线。

图10 转矩闭环控制时的转矩响应曲线

从图10中可以看出,转速在450 r/min时,转矩抖动误差约为±7%;转速在200 r/min与300 r/min时,转矩抖动误差也与开环控制时类似。可见,闭环控制并没有使转矩的抖动误差得到改善。由此推断,转矩的抖动误差是由变频器自身的控制精度决定的,且无论是开环控制还是闭环控制,变频器在对电机进行转矩控制时,随着电机转速的增大,转矩抖动误差也会增大。

4 结 语

通过配置S120变频器的硬件结构,设计变频驱动控制系统的软件参数,实现柴电燃模拟试验系统中变频器对三台电机的软件配置。通过对电机进行转速控制与转矩控制试验以及分析试验结果,得出以下结论:

1. 变频器对电机进行转速控制的精度很高,误差在±1%以内。

2. 变频器对电机进行转矩控制时,随着电机转速的增大,转矩抖动误差也增大。在变频器的实际应用中,应根据转矩控制的具体精度要求选择相应的电机转速。

参考文献:

[1] 雪丰,张新琦. S120变频器在CSP平整机传动系统中的应用[J]. 冶金自动化,2012(S1):235-240.

[2] 张桂臣. SINAMICS能量回馈节能技术在船舶轴带发电中的应用[J]. 船舶工程,2010(2):43-46.