新型高效除尘器提效改造技术

(华能国际电力股份有限公司上安电厂,石家庄 050310 )

0 引 言

华能上安电厂6号机组为600 MW国产超临界空冷汽轮发电机组,配套东方锅炉厂生产的DG2090/25.4-Ⅱ7型锅炉,6号机组于2008年7月16日投入商业运行,机组配套福建龙净环保公司设计制造的两台BEL型双室四电场除尘器,原电除尘器主要设计参数见表1。

表1 6号电除尘器谁参数

上安电厂6号机组根据当时较低的环保标准设计,设备选型偏小,电除尘器的设计效率较低。电除尘器设计的保证除尘效率≥99.72%,比集尘面积为97.72 m2/m3/s,根据电除尘试验实测除尘器效率为99.8%(100%负荷)、99.8%(75%负荷),电除尘器入口含尘浓度为41 g/Nm3,除尘器出口排放浓度分别为76.8 mg/Nm3(100%负荷)、71 mg/Nm3(75%负荷),满足原设计标准,但高于除尘器出口30 mg/Nm3(脱硫除尘效率按40%计)排放限值。

2013年2月,环保部发布14号公告要求,47个重点城市的主城区火电厂从2014年7月1日起达到烟尘特别排放限值20 mg/Nm3。上安电厂属于重点地区,须执行烟囱入口烟尘排放浓度≤20 mg/Nm3要求,须进行6号机组除尘器提效改造。

1 改造方案的确定

因电厂6号机组引风机紧随除尘器出口横向布置,除尘器后侧空间设备布置非常紧凑,无新增电场位置。同时受60天检修工期限制,引风机移位、新增电场方案无法实施,因此,只能充分利用现有除尘器位置进行改造。在不新增电场的情况下,确保电除尘提效改造后满足达标排放要求,达到99.93%的除尘效率,仍是一个技术难题。在借鉴其它电厂成功经验的基础上,采用多种电除尘器提效新技术,创新组合模式,开辟除尘器综合提效改造新路:

(1)充分挖掘扩容潜力,优化原除尘器出口罩形式,改进支撑结构,缩短出口罩长度将末电场向炉后扩容1 m,第四电场扩容后采用复合双区结构以提高四电场除细微尘粒效果,有效增加集尘面积6 669 m2,比集尘面积增大18.34 m2/m3/s;

(2)采取电除尘器前加装低低温烟气换热器降低排烟温度以降低烟尘比电阻、提高电除尘器比集尘面积;

(3)前三电场高频电源改造以提高原有电场收尘效果。通过以上新技术组合模式实现除尘器出口烟尘排放小于30 mg/Nm3的目标。

考虑脱硫协同除尘作用,将脱硫原有平板式除雾器更换为1级管式除雾器和2级屋脊式除雾器、吸收塔整体提高6.3 m,将最上层喷淋层与除雾器的间距由2 m增加至4米等一系列改造,提高脱硫除雾效果,减少浆液携带,最大限度提高脱硫系统的除尘效率,确保改造后设计除尘效率不低于40%。在电除尘出口排放小于30 mg/Nm3的情况下,实现最终烟囱排放小于20 mg/Nm3的目标。

2 低温电除尘器改造方案简介

本方案主要由低低温烟气换热器改造、高频电源改造、电除尘器第四电场复合双区结构扩容改造三部分组成。

2.1 低低温烟气换热器改造

在空预器出口至电除尘器入口四分支烟道上设置四套烟气换热器,每套换热器由五组换热元件组成,每组换热元件换热面积834.5 m2(ND钢材质、双H型鳍片),设计将烟气温度由143℃降至123 ℃(考虑机组设有GGH,烟囱未做防腐,要求脱硫系统入口烟温不小于123 ℃,本次改造预留二级换热器安装位置,二级换热器安装后,设计烟温降至100 ℃),冷却水源取自7号低压加热器前、后,经低低温烟气换热器加热后进入6号低压加热器进口;在换热器进、回水母管上设置再循环系统,低负荷状态时,若汽机侧来水温度低于设定温度时,启动循环泵,进行回水再循环,确保换热器进水温度达到设定温度;换热器设置蒸汽吹灰系统,每套换热器后侧布置2台吹灰器,吹灰汽源取自空预器吹灰汽源母管,如图1所示。

图1

2.2 高频电源改造

为了充分发挥原有一至三电场的除尘效果,对前三电场进行高频电源改造。

常规的电除尘器可控硅工频相控整流电源T/R产生的输出可控硅工频相控整流电源峰值电压在静电除尘器电场中触发火花,限制了加在电极上的平均电压,使其比高频电源输出直流电压大幅降低,严重影响电除尘器的除尘效率。

工频电源输出纹波大,致使电晕电压低下,波形为单一的工频波,高频电源输出的直流电压纹波系数小,静电除尘器能够以次火花发生点电压运行,提高了静电除尘器的供电电压和电流。

图2 工频电源与高频电源二次电压波形对比

对除尘器一、二、三电场进行高频电源改造,拆除原工频电源,重新安装12台高频电源和控制系统。对改造后的电除尘所有高压电源进行整合:一、二、三电场采用12套高频电源独立供电;针对第四电场粉尘度低,收尘困难的问题,末电场配置“机电多复式双区电场”用于捕捉PM10以下的细微粉尘,每个烟道第四电场扩容后电场前区作为荷电区,2个电场合用一台大电流高频电源,利于粉尘荷电;扩容后电场后区作为收尘区,2个电场合用一台高电压工频电源,提高除尘效率,总共安装高频电源14台,工频电源2台。各电源分别独立供电,使各区段的电气运行条件最佳化,能适应高、低比电阻粉尘收集,防止高比电阻粉尘反电晕的发生和低比电阻粉尘的反弹,从而提高除尘效率。

将原配电柜工频控制柜改造高频配电柜,原配电柜中元器件拆除,面板中重新布置刀熔开关,塑壳断路器,并通过铜排进行连接,由顶部母排分别引入三相380 V动力电源至刀熔开关,柜体出线连接动力电缆至顶部高频电源。

2.3 第四电场复合双区扩容改造

通过优化出口罩结构,将第四电场向后扩容1 m,并对改进电场内部结构,有效长度由4.32 m增至5.76 m,单排阳极板由9块增至12块(共3组,每组4块),由单室35通道改为39通道(同极距由450 mm改为400 mm),阳极板由原144排增至160排,实际增加集尘面积6 669 m2,扩容后电场采用 BEH型机电复合式双区结构,即每组阳极板分别对应1组阴极线排(阴极放电极)、阴极管排(阴极辅助收尘电极),辅助收尘电极增加集尘面积5 868 m2,并改造阳极板振打方式由侧部机械振打改为顶部电磁振打,降低振打故障率,提高振打效果。改造后电除尘器总集尘面积为99117 m2,结合前三电场高频电源改造,满足入口烟尘浓度为41 g/Nm3时出口烟尘浓度≤30 mg/Nm3(入口烟温降至123 ℃)、 ≤20 mg/Nm3(入口烟温降至100 ℃)。改造后第四电场极配布置示意图,如图3所示。

图3 改造后第四电场极配布置示意图

2.4 投资费用

低低温烟气换热器、电除尘器前三电场高频电源改造、电除尘器第四电场提效改造三项改造项目,中标单位均为福建龙净环保股份有限公司。其中,低低温烟气换热器改造投资费用为900万元,电除尘器前三电场高频电源改造投资费用为225.5万元,电除尘器第四电场提效改造投资费用1 299万元,合计投资2 424.5万元。

3 改造结果

(1)低低温烟气换热器,投运后烟气温降满足设计要求(部分运行工况见表2)。

表2 6号机组低温烟冷器投运后运行参数表

低低温烟气换热器投运后,降低净发电煤耗约0.56 g/kwh,按2013年发电量363 067.1万Kwh计,年节约标煤约2 033.2 t。

(2)电除尘器空载升压一至三电场二次电压均在55~60 kV之间,二次电流均在1 400~1 500 mA之间,且二次电压、二次电流波形稳定,火化率限制在可控范围之内,极板极线无积尘现象,电场无短路放电;四电场荷电区二次电压约43 kV左右,二次电流1 600 mA左右,四电场收尘区二次电压约40 kV左右,二次电流100 mA左右,具有较好的荷电、收尘效果;各电场均运行在较高的电压、电流区间,六号机组负荷600 MW稳定运行,A侧烟道浊度仪指示17%~18%,B侧烟道浊度仪指示10%~11%,除尘器出口粉尘度在20 mg/Nm3以内。

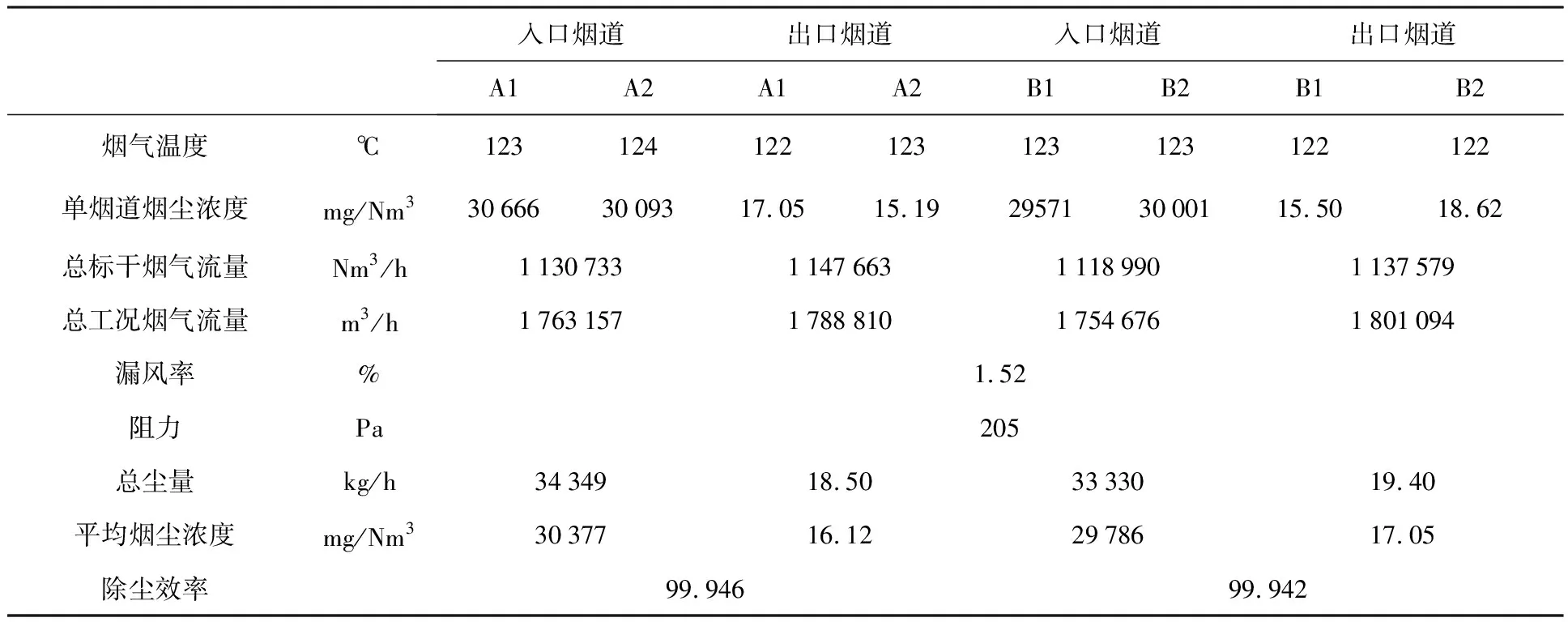

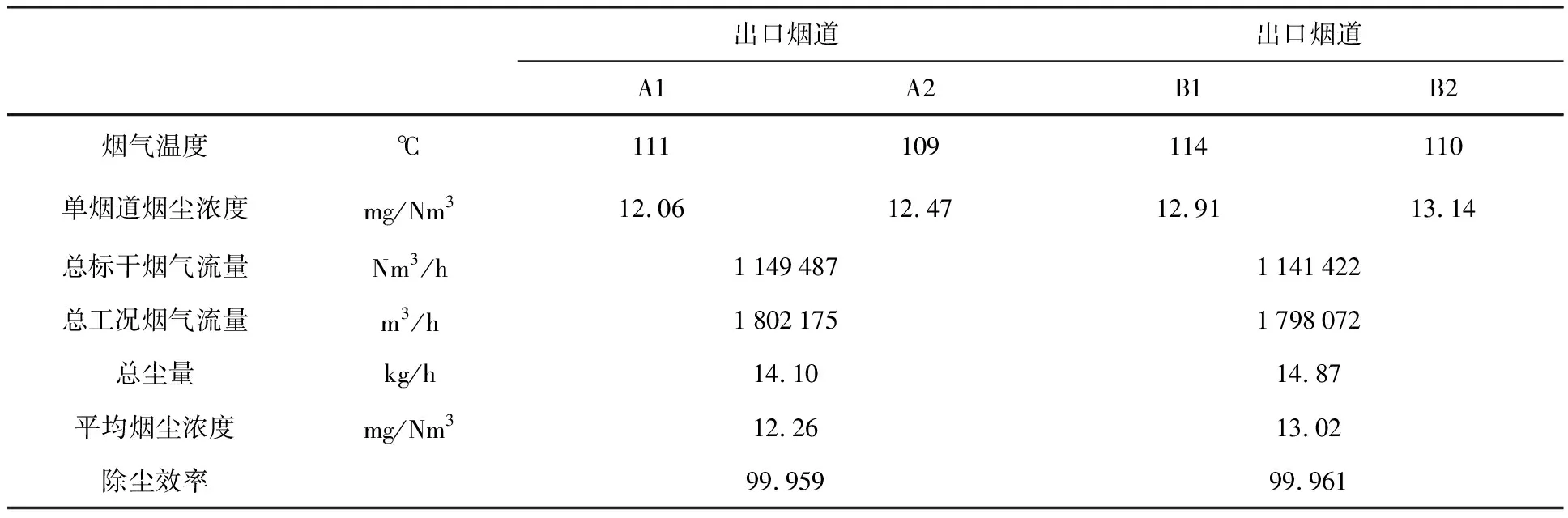

2014年2月22日至3月05日,河北省电力公司电力科学研究院进行了6号机组电除尘器性能试验,试验结果如表所示,在除尘器入口烟温降至123 ℃后,改造后除尘效率大于99.94%,出口烟尘含量小于16.12 mg/Nm3;试验加大低温烟冷器的给水量,将入口烟温降至110 ℃后,除尘效率大于99.95%,出口烟尘含量小于12.26 mg/Nm3,达到了烟囱入口烟尘排放浓度≤20 mg/Nm3排放要求,改造效果良好。

4 结束语

华能上安电厂成功实施了“低低温+高频电源控制技术+末电场复合双区技术扩容”除尘器综合提效改造,兼顾烟尘达标排放、降低初投资及维护费用,实现了预期目标,不仅为电厂后续的除尘器改造工作积累了丰富的经验,也为兄弟电厂进行除尘器改造提供有益借鉴,见表3和表4。

表3 6号机组电除尘器试验结果一览表(烟冷器出口烟温降至123 ℃)

表4 6号机组电除尘器试验结果一览表(烟冷器出口烟温降至110 ℃)