合成氨转化炉炉管焊接技术的创新

于世行,郝丁华,刘 鹏,凌开学,王小辉

(中国石油宁夏石化公司,宁夏银川 750021)

合成氨一段转化炉(101-B)是二化肥合成氨装置重要设备,炉管与集气管连接焊缝在运行过程中发生开裂泄漏,立即停车检修。通过对炉管进行全面检测,发现原焊缝裂纹比上一次又新增了12 道,裂纹焊缝有增多趋势(裂纹的焊缝是炉管与集气管凸台连接焊缝),如果更换所有炉管需投入8 千多万元,本着既要恢复生产,又要节约资金支出的原则,公司决定更换集气管、集气管凸台及向上500 mm 长的炉管段(可节约资金5 000 多万元),在同行业中属于创新检修。

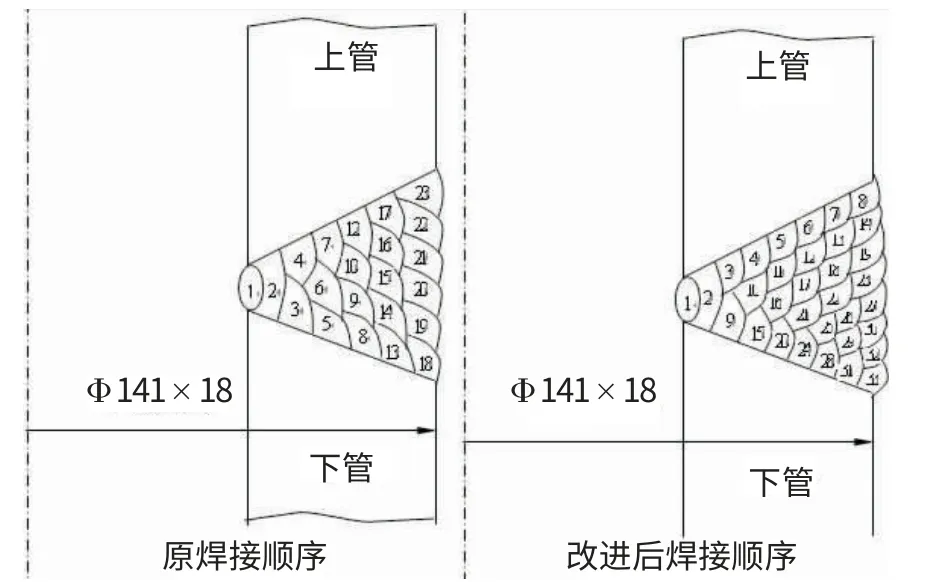

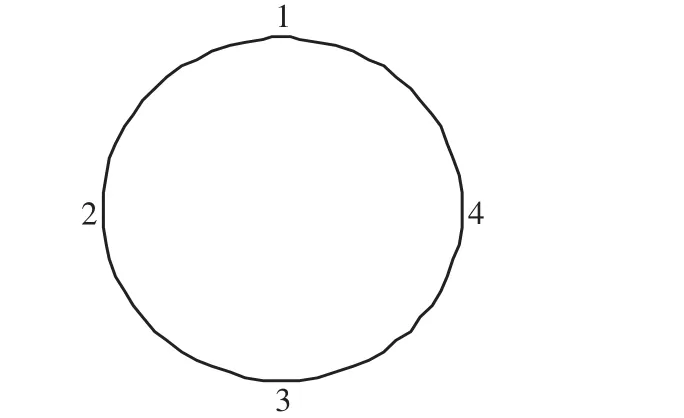

合成氨101-B 一段转化炉集气管的更换检修任务交给中石油某建设公司承担,检修中炉管焊缝位置为“垂直固定”,新制作的集气管段与原炉管段进行对接安装,焊接安装过程中,8 根Φ141×18 的上升炉管全部发生裂纹,炉管的焊接开裂直接影响转化炉的检修进度(见图1)。

图1 上端炉管与下端新制作的集气管组对焊接示意图

炉管裂纹发生后,针对炉管裂纹情况进行了解、试焊,试焊过程中发现原炉管端金属晶粒粗大,裂纹发生在焊缝底层、填充层、盖面层等位置。通过分析,引起裂纹的主要原因是:原管端金属组织粗大;焊材含碳量过高;焊接顺序不正确;层间温度检测不准确;坡口角度偏小等原因。不正确的焊接操作会使焊接应力与炉管内应力快速集中,熔池结晶过程中,受应力的影响,部分晶界已处于裂纹发生状态或接近屈服极限,当应力大于炉管的屈服极限时,立即发生惯穿性裂纹,直接造成炉管焊缝的破坏。

1 现场情况调查

转化炉炉管材质为ZG45Ni35Cr25NbM,属镍基耐蚀合金(也称高温合金),有耐高温氧化和耐氯离子介质的应力腐蚀性能,焊接性良好,电阻率较高,约为碳钢的4~5 倍,线膨胀系数大,导热率低,所以焊接接头中会产生较大的焊接应力,在焊接时容易产生热裂纹、气孔、夹渣等焊接缺陷。

1.1 炉管开裂情况

合成氨装置一段转化炉共有8 根集气管,348 根炉管。其中每根集气管上部有1 根Φ141×18 上升炉管,其余为Φ108×10.5 炉管。设计温度996 ℃,设计压力3.3 MPa,管内介质为工艺气(氢气+甲烷+一氧化碳)。更换的500 mm 管段与上端旧炉管组对焊接由外委单位实施,施焊后8 根上升炉管焊缝全部发生贯穿裂纹,出现了严重的焊接质量问题。

1.2 炉管材质及坡口情况

101 -B 炉 管 材 质 为 ZG45Ni35Cr25NbM 即(25.35.4CNb),采用手工钨极氩弧焊打底、填充、盖面,焊丝材质为ZG45Ni35Cr25NbM 即(25.35.4CNb),上升炉管开V 型坡口,坡口角度60°,焊缝位置为垂直固定,焊接顺序为由下向上排列焊接(见图2 左)。

2 裂纹原因分析

转化炉炉管材质是ZG45Ni35Cr25NbM (即25.35.4CNb),属镍基合金(也称高温合金),高温合金基本都有焊接热裂纹倾向,炉管为铸造成型,铸造合金比锻造合金有更大的裂纹倾向,产生的热裂纹主要有焊缝结晶裂纹和近缝液化裂纹两种。

首先是焊缝中产生结晶裂纹既有冶金因素,又有应力因素,冶金因素就是高温合金中成分复杂、合金含量多,易在晶界形成低熔点共晶物,如644 ℃时形成的Ni-S,880 ℃时形成的Ni-P 等,沿晶界形成液化膜,削减晶粒间的结合力,当焊接时产生较大的热应力、拉应力超过晶粒之间的承受力时就会产生结晶裂纹。所以控制结晶裂纹,就必须减少热输入,减小热应力、拉应力,实施中采用了提高焊接速度,改变焊接顺序等控制方法。

另一个是近缝区产生的液化裂纹也是由晶间产生液态薄膜和热应力较大引起的。近缝区产生液化裂纹主要是由合金晶界上的碳化物引起的。这是因为当焊接加热温度达到一定值时,碳化物等扩散不充分在晶界形成低熔点共晶物,所以含碳量越高,液化裂纹倾向越严重,为了控制液化裂纹,实施中原焊丝更换成含碳量低的焊丝,采用小焊接参数、短段焊、多道焊、控制焊接区域温度等方法。

2.1 新炉管与旧炉管之间的差异

通过试焊新炉管侧未发现异常变化,焊接旧炉管侧时,发现熔合区内金属晶粒粗大、熔融不畅的现象,由此看出旧炉管金属内部已有渗碳和晶粒粗大的变化。这是炉管在960 ℃高温长期运行后,管材组织发生变化的结果。

2.2 焊接材料的差异

两种焊接材料对比,炉管首次施焊的焊丝含碳量远远高于攻关采用的焊丝含碳量。焊缝打底焊后发现原焊丝25.35.4CNb 的收缩间隙是0.2~0.5 mm,后用焊丝ERNiCr82 的收缩间隙是0.5~1 mm。说明原焊丝的含碳量高、塑性差,裂纹倾向大。

表1 炉管首次施焊焊丝25.35.4CNb 的化学成分

表2 创新采用的ERNiCr-3 焊丝化学成分

表3 炉管首次施焊的25.35.4CNb 焊丝力学性能

表4 创新采用的ERNiCr-3 焊丝力学性能

2.3 焊接顺序的应用

攻关前焊接顺序是由下向上排列焊,使焊接应力在焊缝上侧不断聚集,加剧了产生裂纹的倾向。攻关时焊接顺序是由上向下排列焊接,使焊接应力在焊缝上侧逐步消减,避免了裂纹的发生(见图2)。

图2 101B 炉管焊缝焊接顺序图

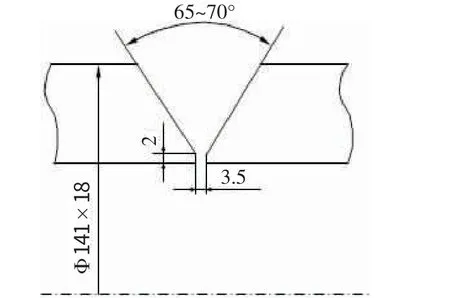

2.4 改变坡口角度

原坡口制备角度为60°,不符合镍基合金材料焊接坡口角度的要求,熔合比减小,裂纹倾向增大,所以改变坡口角度为65~70°(见图3)。

图3 101B 炉管焊缝坡口图

2.5 层间温度的控制

攻关前焊接层间温度只控制焊缝区,热影响区温度没有检测,无法了解这些区域的温度,形成空白。控制层间温度改为控制焊接区域温度(焊缝区+热影响区温度)(见图4)。

图4 控制焊缝区+热影响区温度

3 创新措施

(1)更换焊接材料,采用ERNiCr82 焊丝,焊丝直径Φ2.0;(2)改变101B 炉管焊缝坡口角度为65~70°;(3)改变焊接顺序:使焊接顺序由上向下排列焊接,把焊缝上侧的焊接应力逐步减少,避免应力集中;(4)控制层间温度改为控制焊接区域温度(焊缝区+热影响区温度);(5)采用合理的焊接工艺参数。

4 焊接实践

(1)焊接工艺顺序:开坡口-打磨-坡口PT 检测-丙酮清理-手工钨极氩弧焊组对点固-手工钨极氩弧焊打底、填充、盖面。

(2)选用逆变焊机Zx7-400STG 氩弧焊机,使用坡口机制备V 型坡口,坡口角度65~70°,并用磨光机将焊缝内外两侧20 mm 范围内打磨出金属光泽,严格清理坡口两侧20 mm 范围处的氧化膜、油、锈、污物等杂质,再用丙酮清理坡口及两侧,并对坡口进行100 %PT 检测。

(3)管口内部充氩气保护,组对焊缝点焊采用全焊透焊法,定位焊长度10~15 mm,焊点宽4~6 mm,共3点。随后用磨光机磨薄焊点两端,便于接头。

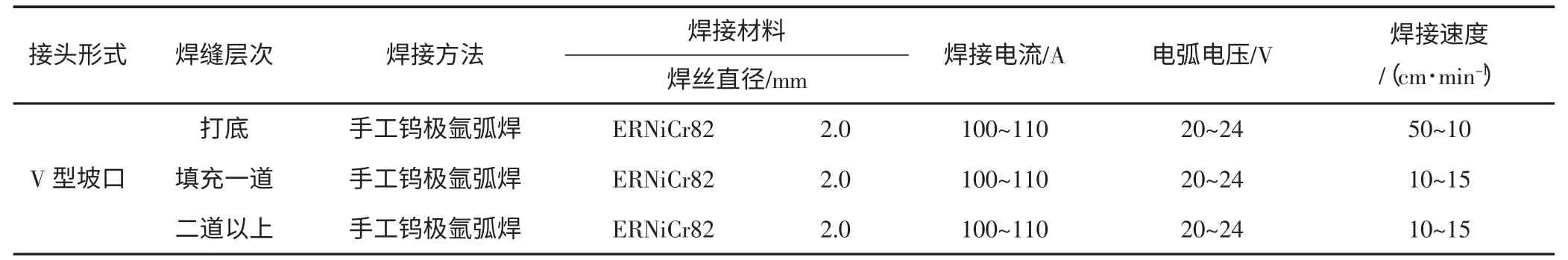

(4)焊接工艺参数(见表5)。

(5)手工钨极氩弧焊打底焊接,内部充氩并有气体吹出感时,在坡口内采用高频引弧,从管口第4 点位置开始引弧焊接,焊矩倾斜角度为70°左右,操作焊枪稍做摆动,使坡口两边形成熔孔,熔孔前面不断熔化,后面不断熔合成形并前行,形成底部焊缝。

表5 焊接工艺参数

新的测温方法,控制层间温度改为控制焊接区域温度,焊接区域温度(焊缝中心温度为50~60 ℃,焊缝上熔合线温度是70℃,焊缝向上50mm 处温度是90℃),焊缝向上150 mm 处温度是105 ℃),焊接区域温度得到有效的控制,避免了高温热量聚集,减少了应力集中。

图5 坡口焊接顺序图

新制定的焊接顺序(见图2 右),采用倒排焊接法,先从坡口上侧排列焊接,逐步向下坡口焊接转移,最后在下坡口上完成焊接、收弧。均匀分布焊接起弧、收弧点(见图5),从管口第4 点位置开始引弧焊接,第2 道从点焊3 位置开始焊接,第3 道从点焊2 位置开始焊接,第4 道从点焊1 位置开始焊接,以此类推,起施焊点与收弧焊点在焊道上均匀分布,焊接温度均匀分布,避免了应力集中。手工钨极氩弧焊的填充、盖面,引燃电弧,熔化母材、焊丝,焊丝均匀不断递进,焊接熔池在焊枪的作用下,不断熔合、前移,形成焊缝。采用多层多道焊接,每一道的宽度为4~6 mm,使用钢丝刷清理道间污物,使道与道之间相连,层与层之间相接,焊接过程中,提高焊接速度,焊缝焊后颜色为白色、黄白色,最后获得了较好的焊缝。

5 结语

通过现场情况调查,分析焊缝裂纹原因,制定了正确的焊接工艺措施,使焊接实践顺利进行,获得了良好的焊缝,所施焊的焊口经PT、RT 射线检验100 %一次合格,解决了转化炉炉管裂纹问题,实现了转化炉按期投用的目标,创造出新的高温合金炉管焊接工艺。

[1] 中国机械工程学会焊接学会编.焊接手册[M].北京:机械工业出版社,2008.