氨合成系统蒸发冷运行技术改造

徐学武,周 昕,佟建平

(宁夏丰友化工股份有限公司,宁夏银川 750021)

宁夏丰友化工股份有限公司合成氨系统生产能力为年产合成氨14 万吨,尿素23 万吨。采用常压固定床间歇造气炉造气,半水煤气加压和常压脱硫、2.2 MPa 加压无饱和热水塔全低变、加压ADA 变换气脱硫、双活化剂热钾碱脱碳净化工艺,醇烷化精炼工艺,25 MPa、Φ1 600 mm 氨合成,水溶液全循环法生产尿素,生产用汽由3 台75 t/h 循环流化床锅炉供给。

1 提出问题

Φ1 600 mm 氨合成系统4 台水冷器设备为卧式列管式换热器,使用全厂二次循环水换热。从2007 年投用至2011 年,由于循环水杂质较多且有一定的腐蚀性,造成水冷器花板处内漏,每次检修都对4 台水冷器进行清理、试压、并补漏。由于液相走管程,气相走壳程,若漏量太大,则将整根液相管加堵头焊死,造成水冷器换热面积减少,水冷器出口温度升高,分离效果变差,合成氨产量减少。为改变现有状况,公司决定将氨合成水冷器更换为蒸发冷设备。

2 醇化系统工艺参数对比

2.1 冷却效率

(1)在新鲜气量一定的条件下,水冷、风冷同时使用时蒸发冷的出口温度比单纯风冷时低10~12 ℃。因此,风冷和水冷同时作用时,冷却效率高。

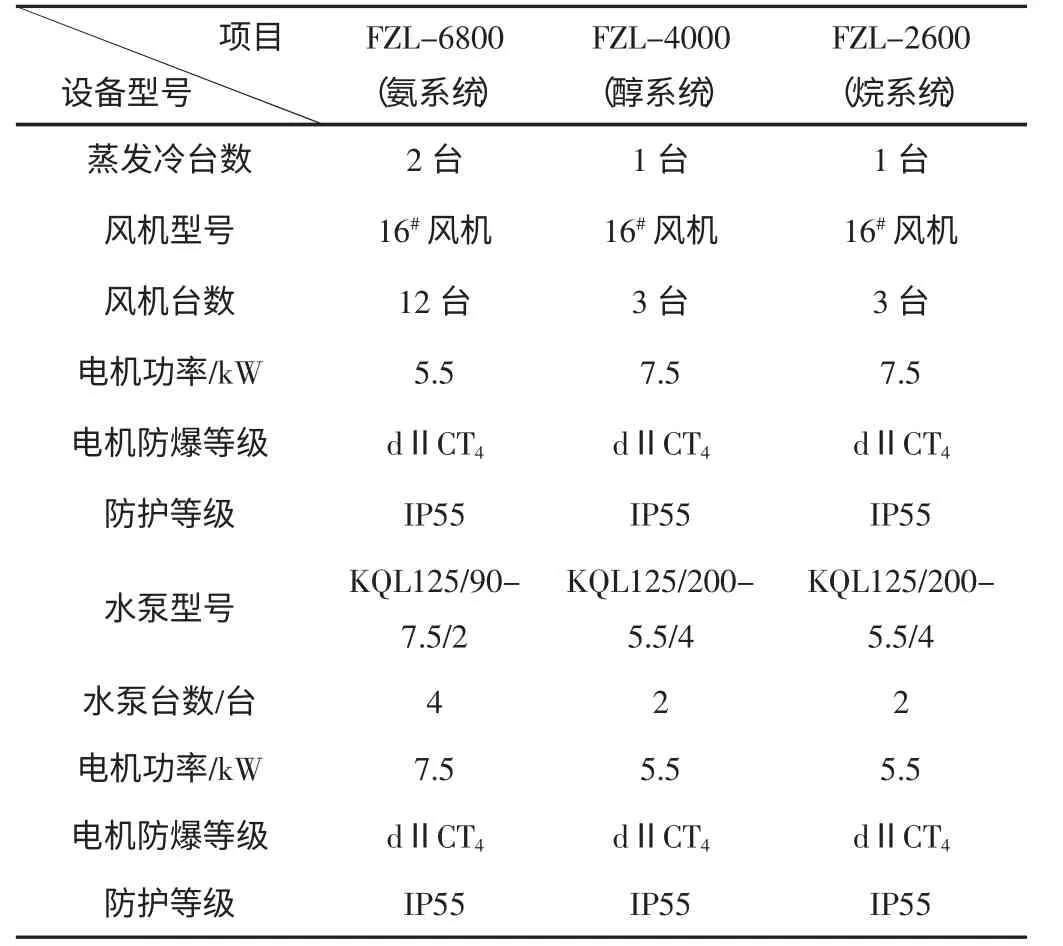

表1 蒸发冷设备参数

(2)在新鲜气量一定的条件下,开水泵时蒸发冷的温差比旧水冷器的温差高33~35 ℃,蒸发冷出口温度比旧水冷器出口温度低17 ℃;停水泵时蒸发冷的温差比旧水冷器的温差高22~24 ℃,蒸发冷出口温度比旧水冷器出口温度低5 ℃。新上蒸发冷系统比旧水冷器换热效果好。

醇化蒸发冷投用后冷却效率明显提高,系统压差、二进二出压差无明显变化。因蒸发冷的冷却由水冷和风冷两部分作用,在保证蒸发冷出口温度一定的情况下,可根据环境因素和生产因素,由合成车间选择水泵的使用情况。

2.2 CO、CO2 微量变化

在新鲜气量一定的条件下,入系统CO 与CO2微量基本稳定时,出系统CO 与CO2微量变化不明显。出口微量显示醇塔的运行情况和触媒的反应情况,与塔后蒸发冷系统作用不大。

3 烷化系统工艺参数对比

(1)当水泵使用时,气量增大后,蒸发冷的温差都在116~118 ℃。说明蒸发冷完全满足生产系统要求。

(2)在气体流量一定的条件下,开循环水泵时蒸发冷的温差比停循环水泵时高10~14 ℃,说明当蒸发冷的风冷和水冷系统同时使用时,冷却效率较高。

(3)在气量流量一定的条件下,蒸发冷的温差比旧水冷器的温差高17~22 ℃,且蒸发冷出口温度比旧水冷器出口温度低11~21 ℃。说明新上蒸发冷系统比旧水冷器换热效果好。烷化蒸发冷投用后冷却效率明显提高,二进二出压差无明显变化。

因蒸发冷的冷却由水冷和风冷两部分作用,在保证蒸发冷出口温度一定的情况下,可根据环境因素和生产因素,由合成车间选择水泵的使用情况。因考虑到对后系统的影响,现选择烷化蒸发冷开风机和水泵运行。

4 氨合成系统工艺参数对比

4.1 系统压力

蒸发冷投入系统后,在循环量相同的条件下,投用后系统压力较去年同期的偏低(0.2 MPa),系统压差基本无变化。

4.2 冷却效率

两大四小六级满量,在循环量和系统压力基本相同的条件下进行参数对比。当烷化蒸发冷开循环水泵时,蒸发冷出口温度比停循环水泵时低15 ℃。烷化蒸发冷开循环水泵后,用5 台冰机可满足生产需要(更换设备前使用6 台冰机),节能降耗效果明显。

表2 蒸发冷温度变化情况

4.3 分析对比

在循环量和系统压力基本相同的条件下,蒸发冷系统投用后,与2010 年同期使用旧水冷器各参数的统计。(循环氢表在维修中故没有氢氮比数值)。蒸发冷投用后的入塔氨含量比前一年低0.2 %~0.4 %,出塔氨含量基本相同,氨净值增加了0.4 %,说明氨合成塔的触媒运行情况基本没变,分离效果好,产量增加,较去年同期产量每班增加3~8 t。以平均每班增加5 t 氨产量计算,每天可增加15 t,每月(按30 天计)可增加450 t合成氨。

5 后期整改

蒸发冷用软水来自于去尿素软水的支管上,尿素用水时,造成合成蒸发冷有缺水情况。故2012 年3 月7 日利用系统小修的机会,将蒸发冷软水管改管接至热电软水总管上,解决了蒸发冷的缺水情况(见表2)。

3 月部分参数统计如下:12 台风机、8 台水泵全部开启,6 台冰机运转(见表3)。

表3 洛阳隆化蒸发冷设计情况和3 月正常运行情况对比

洛阳隆化设计蒸发冷的新鲜气量大于现运行的生产气量,运行时蒸发冷进出口温差均大于设计温差,降温效果明显,且其他参数均在设计范围内,蒸发冷投入使用情况良好。

6 消耗的比较

(1)电量:蒸发冷系统投用后,以正常稳定生产为基础,蒸发冷系统开5.5 kW 风机12 台,7.5 kW 风机6台;7.5 kW 水泵4 台,5.5 kW 水泵4 台。每天用电为(5.5×12+7.5×6+7.5×4+5.5×4)×24=3 912 度。冰机运行5 台,停用2 台冰机的用电量为190×2×24=9 120 度,每天节约用电9 120-3 912=5 208 度,每月可节约用电156 240 度。

(2)除盐水用量:全厂除盐水由热电车间提供,因送合成车间支管上未加流量计,先由热电车间生产除盐水总量上估算,2011 年蒸发冷投运后热电车间除盐水流量为190~200 m3/h,蒸发冷未投运前除盐水流量为160~180 m3/h。除盐水用量大约增加了20~30 m3/h,以平均25 m3/h 计算,每天大约增加除盐水用量600 m3,每月增加为18 000 m3。

(3)供水系统:旧水冷却系统,(冷排用2#水泵房新鲜水;四台卧式水冷器,用2#泵房循环水)。投用蒸发冷系统后,新鲜水用量较少;2#水泵房停3 台循环泵,每台泵流量为486 m3/h,功率为75 kW,每天少用循环水为486×3×75%×24=26 244 m3,每月少用26 244×30=787 320 m3;每天节约用电75×3×24=5 400度,每月节约5 400×30=162 000 度。

停用2 台冰机后,4#水泵房停一台风机,风机功率为30 kW,每天节约用电30×24=720 度,每月节约用电720×30=21 600 度。

7 结论

经过以上技术改造,蒸发冷系统投用后,节能降耗效果明显,达到了预期目的。