正丁醇回收工艺流程模拟与参数优化

钟亮 陈愈安 李真泽

(中石化上海工程有限公司,上海 200120)

正丁醇主要用于制造邻苯二甲酸、脂肪族二元酸及磷酸的正丁酯类增塑剂,同时还是油脂、药物(如抗生素、激素和维生素)和香料的萃取剂,醇酸树脂涂料的添加剂,等等。具有较为广泛的应用价值[1-2]。

某化工厂在生产过程中产生正丁醇废液(主要由正丁醇、水和一些微量的其他杂质组成)需要处理,该厂原先采用焚烧的方法处理该废液。近来,为提高经济效益,决定将该股废液中的正丁醇精制成产品外售。

回收工艺流程的优选、设备参数和操作参数的优化对优化正丁醇回收过程中的设备投资费用和操作能耗起了决定性作用。本文采用Aspen Plus 流程模拟软件对回收工艺流程进行模拟,首先依据正丁醇与水能够形成液-液-气三相的性质选用合适的物性模型,并依据正丁醇与水相平衡数据[3]修正选用物性模型的参数,确保流程模拟结果的精确性;然后利用正丁醇与水部分互溶的特性优选正丁醇回收的工艺流程;在此基础上,分析两塔理论板数和塔顶回流温度对操作能耗的影响。

能量不仅具有数量上的大小,也具有品位上的差异,有用能的观点充分体现不同能量的品位差异[4]。在能耗相同的基础上,选择合适的公用工程介质,提高了回收工艺流程有用能效率。

1 物性模型选择与模型参数的验证

常压条件下,正丁醇与水部分互溶形成油相和水相,油相与水相的相平衡数据如表1 所示[3]。常压条件下,正丁醇与水可形成非均相最低恒沸物,恒沸点为92.7℃,其中水的含量为42.5%,为液-液-汽三相平衡。

表1 常压条件,正丁醇与水的液-液相平衡数据

本文选用能够模拟液-液-气三相的物性模型作为正丁醇与水的物性模型,模型参数最初来源于Aspen Plus 自带的物性参数库。依据不同物性参数库模拟的正丁醇与水的最低恒沸物数据如表2 所示。

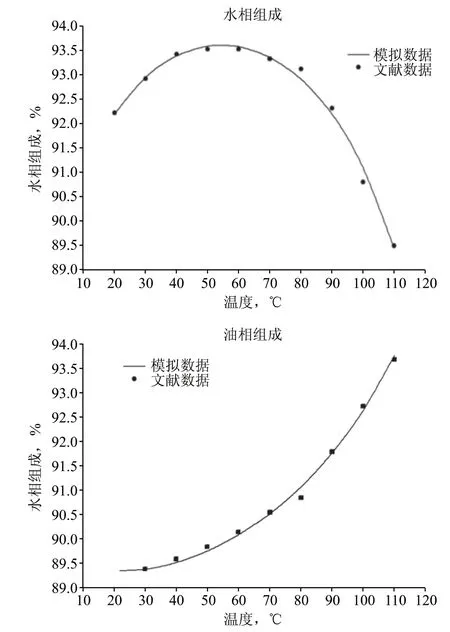

表2 的模拟结果显示:对于汽-液平衡,前四个物性数据库的数据均能较为精确的模拟,尤以物性数据库2 的模拟结果最为精确;对于液-液平衡,软件自带的物性数据库模拟的结果均与表1 液-液平衡数据存在一定误差。为确保模拟结果的精确,采用数据库2的数据模拟正丁醇与水的汽-液平衡;采用表1 液-液平衡数据回归模型参数,模拟正丁醇与水的液-液平衡,修正模型参数后的液-液平衡模拟结果与表1 数据对比如图1 所示,两者误差较小,满足正丁醇回收工艺流程模拟的精确度要求。

表2 不同物性参数库数据模拟的正丁醇与水最低恒沸物物性数据

图1 液-液平衡的模拟结果与文献数据对比

2 正丁醇回收工艺流程的比较

该厂规定回收的正丁醇产品中正丁醇含量不得低于99.5%(GB/T 6027—1998《工业正丁醇》中优等品的正丁醇含量最低要求[5]),废水中正丁醇含量不得高于0.1%。因正丁醇与水存在最低恒沸物,单塔操作无法同时满足上述两个目标的要求,需要两个精馏塔(产品塔和废水塔)联合操作[6]。按照两个精馏塔的3 种组合方式形成了3 种不同的正丁醇回收工艺流程方案,如图2 所示。

各方案均采用产品塔顶部油相回流,废水塔顶部水相回流的方式操作。方案1 采用两塔串联的流程,首先分离正丁醇产品;方案2 也采用两塔串联的流程,首先分离废水;方案3 采用两塔并联的流程,油相和水相分别从产品塔和废水塔顶部回流,塔底分别产出正丁醇产品和废水。不同方案的操作能耗对比如表3所示。

相较于方案1 和方案2,方案3 充分利用正丁醇与水部分互溶的特性,通过油水分离罐将原料正丁醇废液以及经塔顶冷凝器冷凝的液相回流预先分离成油水两相,分别回流进入产品塔顶部和废水塔顶部。油水分离罐的设置降低两塔的进料处理量,降低设备投资费用;同时各塔的进料浓度也得到优化,节约了操作能耗。在工艺路线上优于方案1 和方案2,同时也优于现有文献报道的相关工艺流程[7-8]。

本文选择方案3 作为正丁醇回收工艺流程,后续讨论部分均是基于该方案展开。

表3 三种回收方案的操作能耗对比 Gcal/h

图2 三种不同的正丁醇回收工艺流程方案

3 工艺流程参数的优化

3.1 两塔理论塔板数对操作能耗的影响

在精馏塔的操作中,上升的蒸汽与下降的液体完成轻重组分的相互传递。只要两相接触面(对应理论塔板数)和上升蒸汽量(对应再沸器能耗)足够,到达塔底的液体所含的轻组分可降至很低,从而获得高纯度的重组分。

为达到规定的分离目标,不同理论塔板数对上升蒸汽量有不同的要求。起初,增加理论塔板数可以显著减少对上升蒸汽量的要求,能耗的减少将补偿设备费用的增加;继续增加理论塔板数,上升蒸汽量的要求减少缓慢,能耗的减少将不足以能补偿设备费用的增加。

正丁醇回收流程中,产品塔和废水塔两塔理论塔板数增加与各自再沸器操作能耗增加趋势如图3 所示。当理论塔板增加到一定数量的时候,塔板数的继续增加均不能显著减少再沸器能耗。

3.2 塔顶冷凝器回流温度的确定

塔顶回流可以采用重力自然回流或者泵送强制回流的方式。对于正丁醇回收流程,两相回流需要预先采用油水分离罐分离成油相和水相。为确保油水分离的效果,油水分离罐需要较大的体积保证回流液在罐中有较长的停留分相时间。该罐体积过大不宜设置在两塔上方,回流应采用泵送强制回流的方式。为防止回流泵汽蚀,回流液必须有一定的过冷度。

不同回流温度对两塔能耗的影响如图4 所示。随着回流温度的降低,两塔操作能耗也随之降低,对于这种现象可以作如下解释。

依据图1 的液-液相平衡曲线,在60~110℃范围内,随着温度的降低,水相中水含量增加,油相中水含量减少。因此在该温度范围内降低塔顶回流温度,更加优化了两塔的进料浓度,从而降低了两塔操作能耗。

但回流温度过低,将减少塔顶冷凝器的换热温差,需要更大的换热器换热面积。综合考虑,确定回流温度较低一些比较合适。

4 换热介质和冷却介质的选择

产品塔塔底出料为正丁醇产品(正丁醇常压下的沸点为117.7℃),废水塔塔底出料为废水,两塔的再沸器均适合采用低压蒸汽作为加热介质。塔顶冷凝器两股气相进料温度约为92℃,适合采用循环冷却水或者空冷器冷却。

衡量一个稳态物流系统携带的有用能变化按如下公式计算:

正丁醇回收工艺流程有用能效率按如下公式计算

表4 列出工艺流股和可能采用的不同种类和规格的公用工程在变化过程前后的有用能变化值。表5 列出采用不同种类和规格公用工程的整个回收工艺流程的有用能效率。

图3 两塔理论板数与再沸器能耗对比

图4 回流温度对再沸器和冷凝器能耗的影响

结果表明,由于循环冷却水获得的有用能不被回收利用,塔顶冷凝器采用空冷或者循环冷却水冷却对回收流程有用能效率没有影响。再沸器采用蒸汽加热,采用匹配温度的较低压力等级蒸汽能够提高回收工艺流程的有用能效率,采用高压蒸汽作为热源将降低换热过程的有用能效率。

表4 正丁醇回收工艺流程中有用能变化数据

表5 采用不同种类和规格公用工程对正丁醇回收工艺流程有用能效率的影响

5 结论

(1)采用Aspen Plus 流程模拟软件对正丁醇回收流程进行模拟。选用能够模拟液-液-气三相的物性模型作为正丁醇与水的物性模型,汽-液相平衡模型参数采用软件自带的物性数据库2 的参数;液-液相平衡模型参数依据文献正丁醇与水相平衡数据回归获得,修正后的物性模型模拟结果与文献数据误差较小,确保了模拟结果的精确性;

(2)优选两塔并联操作的方案3 作为正丁醇回收工艺,该方案充分利用正丁醇与水部分互溶的特性,通过油水分离罐将原料正丁醇废液以及经塔顶冷凝器冷凝的液相回流预先分离成油水两相,分别回流进入产品塔顶部和废水塔顶部。油水分离罐的设置降低两塔的进料处理量,降低设备投资费用;同时各塔的进料浓度也得到优化,节约了操作能耗。该方案优于现有文献报道的相关工艺流程;

(3)两塔理论板数增加可降低操作能耗,但当两塔理论板数增加至一定数量后,塔板数的继续增加均不能显著减少再沸器能耗;

(4)降低塔顶回流温度优化了两塔的进料浓度,降低了操作能耗。但回流温度过低,将减少塔顶冷凝器的换热温差,需要更大的换热器换热面积。综合考虑,较低回流温度比较合适;

(5)再沸器采用匹配温度的低压蒸汽可提高回收工艺流程的有用能效率;由于循环冷却水获得的有用能不被利用,塔顶冷凝器采用循环冷却水或者空冷,对回收工艺流程的有用能效率没有影响。

符号说明

[1] 王延吉.有机化工原料(化工产品手册)[M].第四版.北京:化学工业出版社,2004.61-62.

[2] 陈小平,王涛,杨杰,等.盐效萃取法从制药废液中回收正丁醇[J].环境科学与技术,2008,31(4):85-87,100.

[3] 程能林.溶剂手册[M].第四版.北京:化学工业出版社,2007,405-408.

[4] 陈钟秀,顾飞燕,胡望明,等.化工热力学[M].第二版.北京:化学工业出版社,2001.118-133.

[5] GB/T 6027-1998,工业正丁醇[S].

[6] 陈敏恒.化工原理[M].第二版.北京:化学工业出版社,1999, 101-102.

[7] 李小兵,钟运斌,龚红梅.粗粒盐酸土霉素生产中正丁醇的回收利用[J].江西中医学院学报,2005,17(4),59.

[8] 史美平,刘素英,李秋元.抗生素生产中溶媒回收工艺[J].河北化工,2001,1(1),32-33.