自力式调节阀的应用与发展

周晶 惠政

(1.中石化上海工程有限公司,上海 200120;2. 苏州诺华科技有限公司,苏州 215537)

机械工业部标准JB/T 8218—1999执行器术语中对自力式调节阀的定义是,“无需外加动力源,只依靠被控流体的能量自行操作并保持被控变量恒定的阀”。目前自力式调节阀已有大量的实际应用,有些医药工厂应用高达700~800台。由于关于自力式调节阀性能指标、适用场合、制造要求的综合论述文献较少,本文根据当前产品的发展和应用情况予以论述。

1 自力式调节阀的基本分类及原理[1, 6]

自力式调节阀是一种无需外来能源驱动的调节阀,依靠被调介质本身的压力、温度、流量变化进行自动调节的节能仪表。它是一类把测量、控制和执行功能合为一体,利用被控对象本身能量带动其动作的调节阀。

自力式调节阀按照用途区分,可分为压力、差压、温度和流量控制阀;按照执行机构形式区分,可分为薄膜式和活塞式;按照阀座形式区分,可分为单座、双座和套筒式。自力式调节阀又分为直接作用式和指挥器作用式两种。

直接作用式自力式调节阀利用过程本身的压力或压差驱动执行机构动作,然后驱动阀门动作。其特点是结构简单、操作方便。早期产品的调节精确度一般为±8%~±10%。近年来,随着现代制造技术的发展,可以提高到±5%以内。带指挥器的自力式调节阀,可大幅提高调节精度。特别是大口径,大流量的应用场合多为带指挥器的自力式调节阀产品。

1.1 自力式压力、差压和流量调节阀

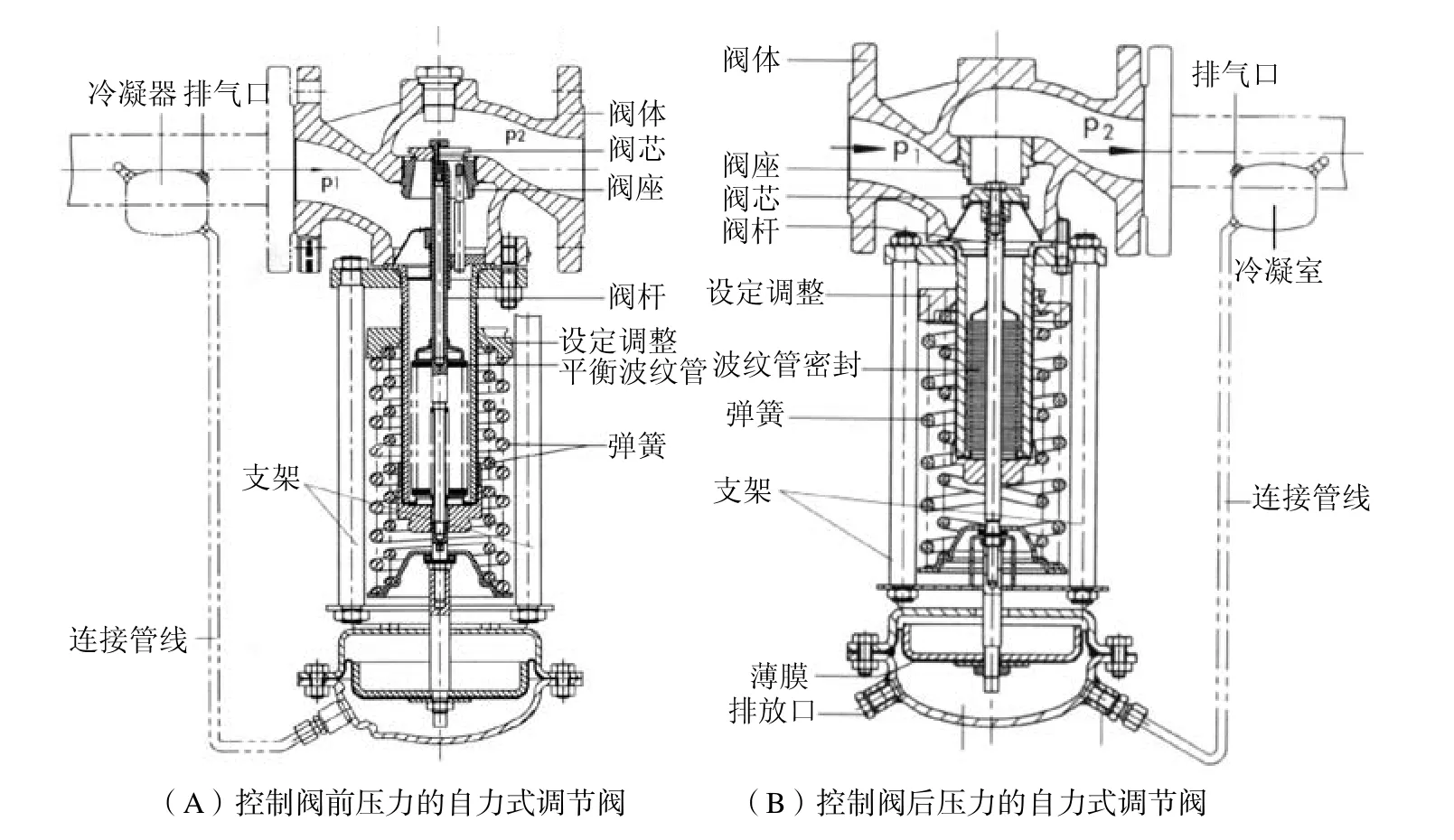

自力式压力调节阀根据取压点位置分阀前和阀后两类,取压点在阀前时,用于调节阀前压力恒定;取压点在阀后时,用于调节阀后压力恒定。对于高温介质如蒸汽,可采用冷凝器降低介质温度,以保护执行机构膜片,避免膜片受高温损坏。取压方式有阀门本体取压和管道取压之分,选用时视实际工况而定。图1是带冷凝器管道取压的自力式压力调节阀示意图。

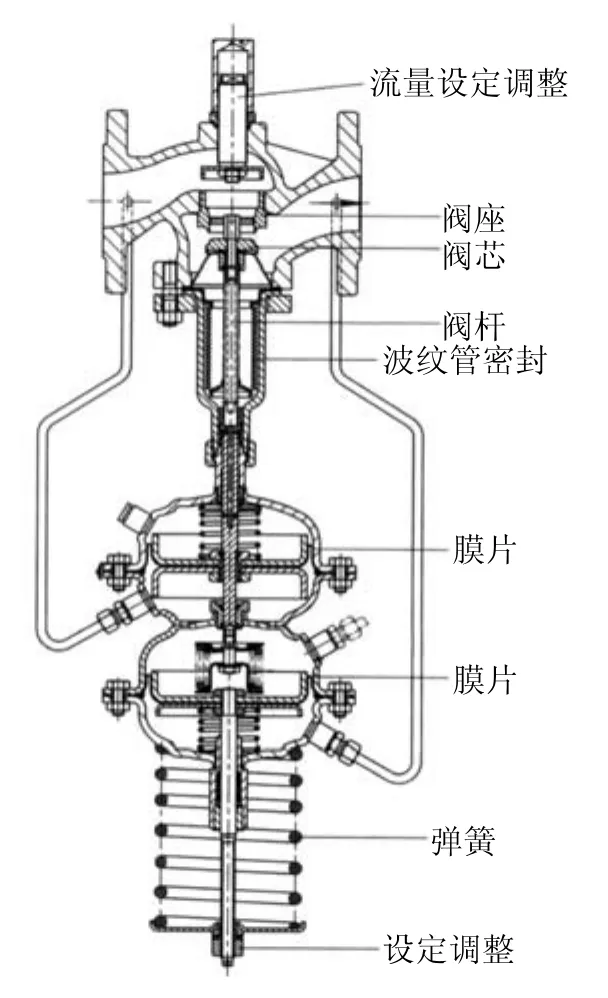

图2是自力式差压调节阀。图中,“流量设定调整”用于调节流阻。“设定调整”用于改变弹簧的初始预紧力,调节差压的设定值。图中的差压是用两个薄膜执行机构输出推力的比较来实现的,也可只用一个薄膜执行机构。当将阀前和阀后压力同时引入执行机构的气室两侧时,自力式差压调节阀可以控制调节阀两端的压差恒定。

自力式流量调节阀工作原理与其相类似,也可将安装在管道上孔板两端的压差引入薄膜执行机构的气室两侧,组成自力式流量控制回路,或用其他差压流量测量方式通过自力式差压调节阀实现流量控制。

1.2 自力式温度调节阀

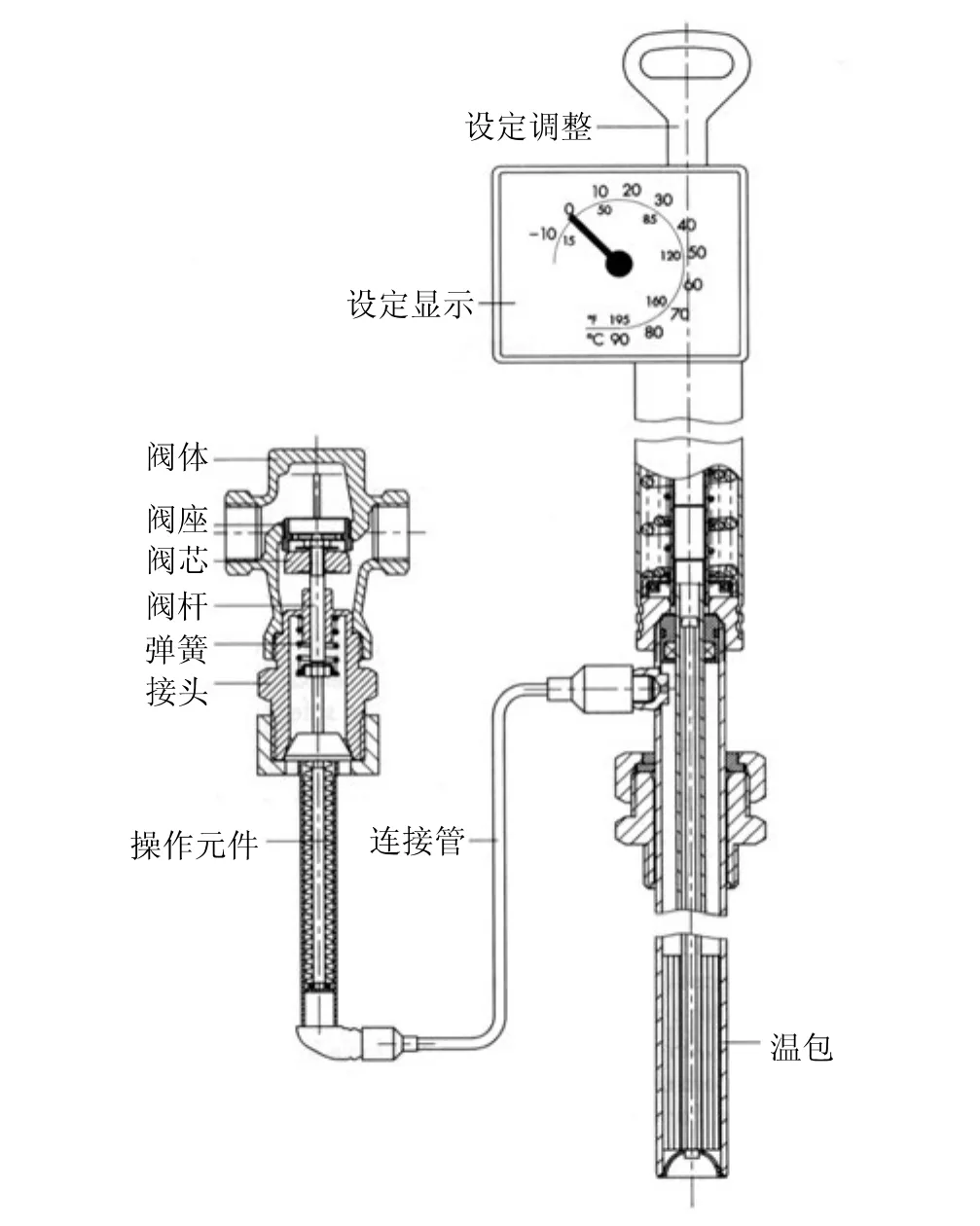

自力式温度调节阀的温度信号来自温包,当温度变化时,温包内的填充介质膨胀所产生的压力也发生变化,该压力信号作为控制信号,使自力式温度调节阀动作。图3是自力式温度调节阀的示意图。

1.3 带指挥器的自力式调节阀

带指挥器的自力式调节阀除执行机构部分外与直接作用自力式调节阀相同,其设定信号由指挥器的设定弹簧设置。图3是带指挥器的自力式压力调节阀原理图,用于阀后压力控制。如果阀后压力升高,表示膜头①下面的压力高于上面压力,阀芯③上移,调节阀的流通面积减小,使阀后压力下降。同时,作用在指挥器膜片④的压力也升高,其作用力大于由设定弹簧⑤提供的作用力,使指挥器组件⑥移动,挡板⑦靠近喷嘴⑧,指挥器输出压力随之减小,即在膜头①上面压力减小,使阀芯③上移,直到阀后压力与设定弹簧的作用力平衡为止。针阀②用于调节放大系数,过滤器⑨用于过滤介质中的颗粒杂质,防止喷嘴被堵塞。

2 自力式调节阀的特点及主要技术性能

自力式调节阀不需要任何外加能源,它利用被控流体自身能量而实现自动连续调节,具备一般控制回路所包含的检测、变送、设定、调节、执行等功能。综合近年来各种资料[2-5],现将常用的单座自力式调节阀的性能列于表1。

表1 单座自力式调节阀主要性能

图1 自力式压力调节阀

3 自力式调节阀的典型应用

由于自力式调节阀安装简单,无须能源,调校维护简便的特点取得了很好的综合效益。某大型制药厂已有大量的自力式调节阀的应用,氮封系统,废气排放系统(呼吸阀)和压缩空气减压系统采用了自力式压力调节阀,换热冷却系统采用了自力式温度调节阀。具体实际应用情况如下:

3.1 自力式压力调节阀应用情况

3.1.1 主要工艺应用

(1)常压下罐顶的机械式呼吸阀,并可满足GMP要求。

(2)微压氮封控制,在需要进行惰化反应的设备需要保持微正压的情况下,应用于进气和排气。

(3)压缩空气减压,对进车间的压缩空气进行多级减压。

图2 自力式差压调节阀

图3 带指挥器自力式调节阀

图4 自力式温度调节阀

3.1.2 检修维护措施

每两年对阀门进行一次功能测试,对阀门前端打压,测量后端输出。

针对进气场合,在阀门前端提供高于设定值的恒定气源,测量后端压力,如有偏差进行弹簧调整。

针对排气场合,通过进口打压,看进口压力是否恒定在设定值,如有偏差进行弹簧调整。

对于物料比较容易堵塞的阀门,每年进行一次拆解调压。对阀体进行拆解清洗,再重新调压。

3.1.3 投用情况

在装置运行比较稳定时,每年检测需要更换和维修的比较少。一般情况下,膜片破坏概率小于1%,容易被发现,在出现故障以后进行膜片更换。膜片破损的主要原因是由于工艺超压超温所致(主要为超温)。根据具体工况特性选择耐高温、耐低温的膜片,或者通过加冷凝器的方式可以避免介质温度超限导致的故障。对于压缩空气等常温和较为洁净的气体,极少出现问题,只要保证常规的年度功能测试即可。

3.2 自力式温度调节阀应用情况

3.2.1 主要工艺应用

(1)用于换热器出口温度控制的温度自力式调节阀(内部温感点)。

(2)用于换热器出口温度控制的温度自力式调节阀(毛细管外部温感点)。

3.2.2 发生的应用问题

(1)阀芯卡死;

(2)阀门打不开;

(3)温包毛细管破裂;

(4)执行器卡死;

(5)执行器内部出现冷凝水后生锈;

(6)执行器顶杆收缩后不弹出;

(7)阀门内漏大。

3.2.3 检修维护措施

(1)在没有做相关的年度检查之前,故障概率比较大。增加了年度检查后,相对概率降低。年度检查内容为:检查调节功能是否正常,手动调整温度,看调节阀是否有相应动作;检查毛细管是否有泄漏。

(2)因采用发泡剂进行保温,导致发泡剂进入阀门,使阀门卡死。更改保温方式后,该问题得到解决。

(3)因碳钢弹簧生锈导致执行器卡死的现象。将弹簧换为不锈钢材质后,问题得以解决。

(4)对于投用较少的管线,因自力式阀门长期不工作导致一些部件卡死。经针对这些阀门进行定期检查调校,大大降低了故障概率。

4 提高阀内件质量是优化自力式调节阀的关键

由于大型制药厂对成品质量控制极严,但成品产量和批量并不大,所以工艺的管道较小,而且高温、高压的工艺情况不多。这种情况下,采用自力式调节阀不但节省能源,还可省去仪表气源及信号配管、配线等设计和施工费用。实际上,自力式调节阀如果能达到高调节精度、机械加工精良、产品质量过硬等要求,便可适用于更广泛的场合。自力式调节阀作为一种机械产品,近年来,国内制造厂优化自力式调节阀创新设计走出了可喜的一步,在提高自力式调节阀的性能和阀内件内在质量方面,已接近和达到国际先进水平。下面以上海某自力式调节阀制造厂的产品为例,着重介绍这类阀门的一些优化设计:

4.1 无支架的优化设计

如果阀杆的同轴度比较低,可导致阀杆因不同心引起的阀杆卡涩,从而使摩擦力增大。此摩擦力会对设定压力产生偏差,严重的甚至会使阀杆表面拉毛导致密封失效和造成介质向外泄漏。通常的结构是采用带支架的设计,如图5所示。这种设计对同轴度的要求很高,一旦略有偏差,很容易造成阀杆卡涩。

优化后设计结构如图6所示,它采用无支架设计,因此,只要弹簧两端面平行,就可保证不发生阀杆偏斜。

4.2 无磨擦填料及力平衡阀芯的优化设计

众所周知,自力式调节阀按力平衡原理设计,被控流体的介质压力对阀芯不平衡力越小越好,通过优化设计明显改善自力式调节阀的动态特性。采用无磨擦填料及力平衡阀芯的自力式调节阀,其显著的效果是灵敏度获得了提高,被控对象与设定值的偏差减小。

4.3 精密气动元件的微差压自力式调节阀

微差压自力式调节阀在工业炉、氢冷发电机组、空分装置、化学品、油品储罐氮封系统等领域被广泛应用。微压差对大型油、液体储罐为重要的设计指标,压差越小对密封薄壁储罐受压强度越安全。

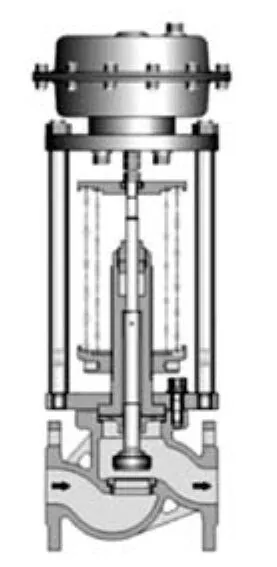

通过优化设计,指挥器采用精密气动元件—喷嘴挡板、主腔采用敏感检测元件和系统多级降压后,将原来的自力式调节阀最小微压差0.5 kPa(50 mmH2O水柱压力)向下延伸一个等级,即最小微压差达到0.1 kPa(10 mmH2O水柱压力),是目前国内、外压差最小的微压自力式调节阀。其外形如图7所示。

4.4 无切削精密熔模铸造技术

近年来,阀内件的毛坯加工工艺先进,采用先进的少切削或无切削精密熔模铸造技术、加工件经T5热处理(固溶处理加不完全人工时效)、表面喷丸,使材料的加工余量和材料机械特性得到保证。

图5 有支架设计结构图

图6 无支架设计结构图

图7 微压差自力式调节阀外形图

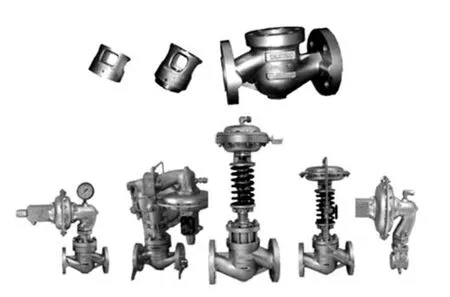

阀内件机械加工采用加工中心精密机床,阀内件加工尺寸偏差可做到0公差,自力式调节阀总装无需修配,零部件互换性和一次性成品合格率达100%。图8为产品零部件和整机实物照片。

图8 自力式调节阀的阀体和阀内件

5 自力式调节阀的调节精确度

每一台自力式调节阀的调节偏差,在机械加工成型后都是固定的,但调节精度目前为止并没有标准的计算方式。有部分自力式调节阀制造厂会采用固定的压力调节偏差与调节压力设定值的百分比作为调节精度。JB/T 11049行业标准中规定,中压型自力式调节阀的压力P设定范围为600 kPa(P1)<P≤1 600 kPa(P2),其调节范围的比为1:2.67。假如有某台中压型自力式调节阀调节偏差为80 kPa,当压力设定P=1 600 kPa,那么调节精度就为80÷1 600×100%=5%;当压力设定P=600 kPa时,那么调节精度就为80÷600×100%=13.3%;两者调节精度相差2.67倍。

一般来说,在合理的流量范围内,自力式调节阀的压力设定值,设定在弹簧压力范围的高压端处比设定在低压端处的调节精度要高。

鉴于目前调节精度并没有规范或行业标准来做明确的定义,故此处调节精度的观点,希望大家一起予以讨论。

6 结束语

自力式调节阀最大的特点是可在无电、无气的场所工作,无需配备气源管线和电缆,既方便又节约了能源,在合适的场合选用是一种性价比非常高的选择。目前,很多自力式调节阀的制造厂商,在机械加工、材料等方面做出了极大的努力,希望通过改进和提高产品质量和控制精度来达到更好的控制效果和更高的可靠性,以期进一步达到扩大自力式调节阀应用范围的目的。相信,在适当的工况下选择使用自力式调节阀,可为用户节约可观的投资成本和维修费用。

[1] 何衍庆等.控制阀工程设计与应用[M].北京:化学工业出版社,2005.

[2] Samson.自力式压力调节器[X/OL].http://www.samsonchina.com.2008-06-10.

[3] 徐州阿卡控制阀有限公司.直行程调节阀(下册)[X].2005.5,P82~100.

[4] JB/T 11049-2010自力式压力调节阀[S].北京:中华人民共和国机械行业标准2010.

[5] 上海赛凌自控设备有限公司.自力式压力调节阀.[X/OL]. http://www.shslvalve.com.2013.

[6] 石油化工自动控制设计手册(第三版)[M].北京:化学工业出版,2000.1