浅析固体制剂厂房概念设计

胡可

(嘉科工程(上海)有限公司,上海 200122)

固体制剂是最常见的药品剂型。不同于无菌产品和生物制品,固体制剂生产的洁净级别虽然较低,但是 ① 工序复杂,且多为人力转料;② 品种多,切换频繁;③ 产量大,提高设备综合利用率(OEEs)和精益生产(Lean)是管理的重要指标。因此,如何在质量、效率、费用、安全四要素中取得合理平衡,成为固体制剂项目的决策者,实施者和最终用户费尽思量的问题,也决定了项目的成败。本文的目的不在于给出具体解决方案,因为随着产品组合、管理模式和投资规模的变化,具体设计也会有极大调整。笔者只是结合近年来工程设计方面积累的经验,提出几个笔者认为在概念设计或可研设计阶段,值得各方深入讨论,详细分析,并尽早澄清的基础性概念,以避免随着项目进行,由于概念转变导致的反复修改,甚至导致“建成即落后”的局面。并希望为各位同仁提供一些借鉴。

1 产品及产能分析

产品及产能分析应该是工程设计的起点。因为不同产品的物料性质,操作特性,投资规模和产能需求也截然不同,从而导致了不同风险和迥异的应对之策。

固体制剂生产中主要的风险包括如下几点:

质量风险:主要来源于物料的污染和交叉污染。对于固体制剂而言,防止交叉污染是控制质量风险的主要途径之一。应通过对相关物料和操作进行科学,系统的分析,建立合理的生产模式,避免交叉污染。例如,为防止高活/毒性物料对其它生产造成影响,我国现行GMP 规定,生产青霉素类药品厂房应独立设置,头孢药品生产区与其它生产区则需分开布置[1]。而多品种生产则不仅要从设备设施、暖通空调、人物流设计上控制交叉污染风险,并且要建立经验证的操作、清洗和清场程序等。

环境健康安全(EHS)风险:主要来源于生产操作、物料处理和三废排放对操作者和环境造成的物理、化学和生物影响。应根据不同产品的物料特性和工艺特点,采取针对性措施降低相应风险。

商业风险:主要来源于生产效能的影响。制药生产的第一要务毫无疑问是制药,即保证药品质量;但同样也要关心生产,即保证生产效率,提高设备综合利用率。只有以产品和产能为基础,才能综合考虑工艺的可重复性,生产安排的互补性,进而合理设计,提高综合设备利用率,甚至进行精益生产。例如:多品种,小批量生产可根据不同产品性质,生产特点共用设备,设施和厂房。

如上所述,产品不同,厂房不同,面对的主要风险和采取的应对策略往往也不同。对应不同的风险,厂房的生产模式大致可分为如表1 所列的几种类型[2]:

对于改、扩建厂房的规划,在确定产品划分和产能时,往往还需考虑如下因素:

(1)降低对已有生产的影响;

(2)最大限度利用现有公用工程设施,减少改造工作量;

(3)协调与现有如:行政、办公、质检等辅助设施的相对关系,保证人物流流向合理顺畅;

(4)新旧厂房品种产能划分清晰,便于管理;

(5)计划清晰,保证设施的可扩展性。

表1 厂房类型划分

由此可见,在工程早期,基于产品产能的充分沟通,全面分析和清晰思路必不可少,应尽量避免“三边”(边设计,边施工,边修改)工程的发生。

2 厂房总平面设计策略

当确定生产及辅助设施功能划分后,需根据设施功能、相对关系、相关法令法规,如《工业企业总平面设计规范》等,确定总平面设计。常见的总平面设计思路是单体独立设计,以厂区内的露天人物流通道将各功能单体联系起来,单体间相对独立,如典型的综合厂房设计,一层包括仓库、公用工程间、及其它辅助间;二层,三层为各生产车间和相关辅助技术间。该方案的优点是适应性强,适合不同地形,单体功能齐全。该方案的缺陷在于:

(1)建筑功能追求全面,利用效率低;以仓库为例,由于仓库的结构设计要考虑到其它楼层的需求,不利于采用大跨度,高挑高的钢结构形式,面积利用率较低,使用效率也不高,往往成为扩产的瓶颈;

(2)预留灵活性较低;厂房内需预留大片空间以备扩产,但由于结构已定,往往不利于新技术,新设备,新工艺的应用。

与综合厂房呼应的是联合厂房的设计策略。该策略如图1 所示,最明显的特征是由一条或若干主连廊(Spine)将各功能单体联系起来,厂区内人物流都在联合体内进行。当然,不同项目由于现场条件,当地规章,生产品种,人物流要求的差异,具体形式往往也有较大的区别。联合厂房的设计原则在于:

(1)保证厂区人物流受控;通过封闭式主走廊将行政办公、质检、生产车间、仓库、动力中心等各单体有机结合,保证厂区总体人物流受控;

(2)保证设计灵活性;各单体建筑结构相对独立,可根据不同需求进行差异化设计。这点对仓库尤其重要,仓库设计可根据不同仓储方案灵活变动,极大提高了建筑的利用率;

图1 联合厂房典型总平面设计

(3)保证扩建弹性;单体间预留扩建空间,以便未来根据生产需求扩建现有厂房;

(4)建筑美观大气,节能;主走廊可采用单层,屋顶采自然光,可有效利用能源。

3 生产工艺

生产工艺即是工艺设备选型的依据,也是生产时序和人物流向设计的基础。对制药工业而言,不同剂型,不同产品的工艺千差万别,即使同种剂型,工艺也可能也截然不同。例如制粒就包含:一步制粒,湿法制粒,干法制粒等多种工艺,工艺不同设备一般也不同;然而不同工艺之间又往往存在通用性;例如:通过增减功能模块,流化床设备可实现干燥,制粒,包衣等多种功能,总混设备也可同时用于不同剂型生产等。因此,根据生产工艺厘清设备关系,合理安排流向,是厂房设计的重要基础。

此外,对于工艺比较成熟的剂型而言,从工程设计的角度而言,还有确认关键工序的现实问题。这一问题的确认有如下两方面的考虑:

(1)保证设计的前瞻性

固体制剂生产的某些工序系统复杂庞大,往往从建筑,结构,暖通,电气等专业上提出很多特殊要求;此外,可能的易燃易爆物料的使用又给相关设计增加了复杂性。因此,根据生产工艺、操作特点、自动化要求、投资规模,在前期确定此类系统方案,方可给后续设计创造良好条件。

(2)保证生产可扩展性

制药生产不可避免的要考虑改造扩产的灵活性,此时,往往会发现大部分工序升级设备,房间改造,改进工艺的过程相对简单,项目就卡在了某个工序上,这类工序要么工艺、设备、设施复杂,要么牵连广泛,导致升级扩建困难。因此,对于这种工序,建议采取倒喇叭式设计的策略,即相比简单工序,该工序预留更多的设计和生产余量,以便在不需大幅增加投资的情况下,保证生产延展性。

湿法制粒作为固体制剂生产中的典型工序,设备规模庞大,操作复杂,往往是生产中的关键工序。在此,笔者就以湿法制粒系统的几种设计方案(图2)为例,说明不同设备方案之间的差异,及其对整体设计的影响,归纳比较如表2。

由以上对比可见,随着用户需求的改变,湿法制粒系统配置也不同,制粒间乃至厂房设计也会发生变化。例如,传统设计虽然设备净高最低,但由于是开放式生产,所以劳动强度大,操作环境恶劣,并需要严格的粉尘控制方案,如:除尘排风,气锁等;而重力流方案虽然生产效率高,物料流向顺畅,但是对房间净高有最高要求,这就要求在工程早期就从建筑、结构、暖通等专业角度考虑局部挑高的影响。因此,对工艺生产而言,没有十全十美的设计,而是要充分理解各工序工艺特点及生产需求,着力解决主要矛盾,并在工程早期预留足够的设计空间。

4 隔离依据与策略

确定物料性质、生产特点和操作需求后,对特殊物料及操作,如:毒/活性物料的处理,应制定相应的隔离策略。隔离应该是系统化措施,是设备,设施及程序的集合,而非孤立的。策略的制定首先需明确两个概念:① 范围,即被隔离的系统和/或操作;② 区界,即能将目标与无关环境清晰分隔的系统。区界既可以是设备,设施,也可能是验证和操作程序。只有清晰理解并在应用中界定相关概念,方可有的放矢,避免过保护,乏保护,甚至无效保护。

图2 制粒线设计方案比较

表2 制粒系统方案比较

隔离策略的制定依据主要来自于三方面的考虑:① 保证产品质量;② 保护职业健康;③ 安全。

4.1 保证产品质量

口服制剂由于其剂型特点,风险主要来自交叉污染,主要途径包括了以下四个方面[3]:

(1)物料混淆:主要来源于人为失误和操作程序的缺陷。通过员工培训和合理操作程序等进行控制;

(2)物料残留:主要来源于清洗失效。通过清洗验证、员工培训和合理的清洗、清场程序进行控制;

(3)物料转移:主要来源于物料与非产品接触表面接触所造成的污染,如:操作人员意外接触物料等。通过控制敞开操作,采用密闭设备进行生产和转移,合理的人、物、废物流设计(如:单向流),培训和科学的操作程序进行控制;

(4)空气污染:物料颗粒通过空气传播,污染其它产品。通过合理的暖通设计,如:生产及空调分区控制,合理的压差分布,粉尘、废气有组织收集排放和设计气锁缓冲等进行控制。

降低交叉污染风险的手段有多种,但只有根据生产的特点具体情况具体分析,理清风险来源,才能对症下药,以高效的手段降低风险。

4.2 保护职业健康

源于物料的职业健康风险相对复杂。这是由制药生产的特点决定:物料多来源,可能是原料,中间体,或产品,也可能是生产中所用的其它物质,如:溶剂和清洁剂;吸收多方式,如:入眼、吸入、透皮、或误服;接触多途径、操作、取样、清洁、或日常维修。

此外,除高毒/活性药品等在法规中做了明确处理要求和规定的药品生产外,普药生产中也可能使用有害健康的毒/活性物质,但往往由于对物料的基本性质研究不够,这方面的风险常被忽视。这导致了一旦处理不当,就可能对工作人员的身心造成影响,严重时甚至对健康造成永久损害。

因此,降低接触物料造成的职业健康风险是制药生产中的重要一环。但是仅仅以物料性质决定风险大小的方式并不全面。对比取样,称量配料和内包各工序可发现,不同工序操作人员所面临的暴露风险明显不同。因此,合理防范暴露风险的重点在于科学分析,即基于完整的物料安全性质数据库(MSDS)之上,全面把握各工序的物料状态和操作特点,理清风险的来源,途径和要素。通常影响职业健康风险的典型因素包括如下几类:

(1)物料性质,目前常用职业接触限值(OEL)为物料危险性定级,它基于操作人员在正常工作周期(一周五天,一天8 h)内,接触物料时无不良反应发生的最高限值,常用的分级标准如表3[4]所示;

表3 职业接触限值分级表

(2)活性物料处理量与含量,风险大小不仅与活性物料的处理量有关,也要充分考虑活性物料在混合状态下的稀释作用;

(3)物料状态,物料不同状态下粉尘散发程度不同,超细粉和微粉明显散发性要比湿颗粒,和滤饼状态要高;

(4)操作特点,不同工序和操作,粉尘散发程度也不同,干磨时粉尘散发通常远高于湿制粒。

现以某药厂的职业健康风险评估与对策为例,说明隔离策略在保护职业健康方面的应用。

表4 为风险分级原则。

表4 风险分级总表

(1)风险级别通常与OEL 级别对应;

(2)称量,粉碎等易产生大量粉尘的工序应提高相应风险级别;

(3)活性物质被辅料稀释,或处于不易散发状态,如:包衣片,胶囊,或软膏等形态时,处理等级可相应降低。

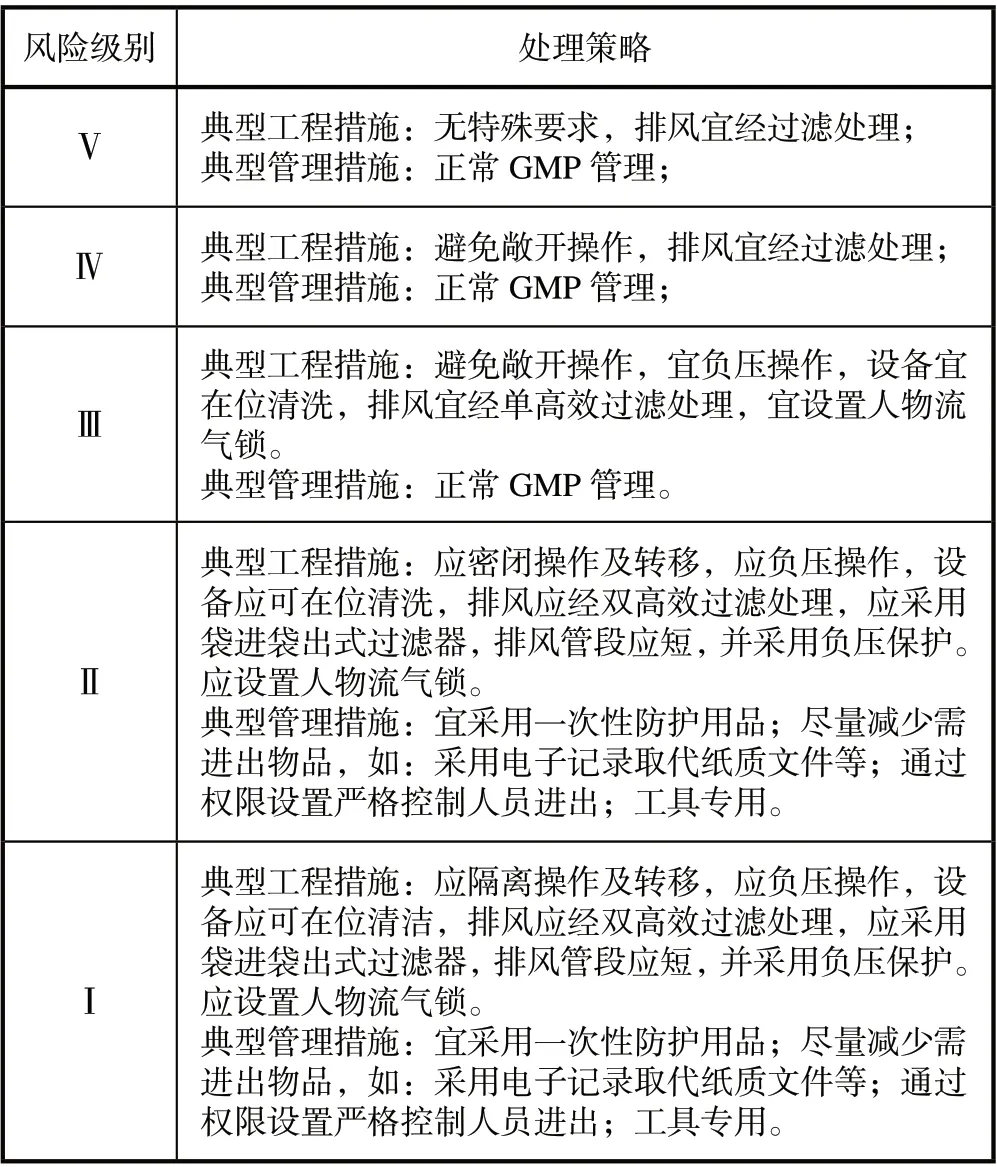

为应对不同级别风险,制定相应的防护体系是必要的。表5 列出了通用的处理方案。

表5 风险应对策略

4.3 安全

某些药品生产会使用或产生易燃易爆的有机溶媒,或出现最小点火能(MIE)很低的粉尘。必须根据相关法规,如:50016—2012《建筑设计防火规范》,通过设计防爆区等将高燃爆风险区域与其它区域隔离,并根据相关专业规范,进行相应的暖通,消防,电气隔离设计。同时,随着越来越重视安全生产,越来越多设备也采取憋爆型设计,如越来越多流化床可达到10 bar(1 bar=0.1 MPa),甚至12 bar 憋爆,通过压力容器设计,将爆炸控制在设备内,从而将操作人员与危险隔离,保护操作人员安全。

4.4 隔离策略总结

由以上分析可知,为保证产品质量,保护劳动健康,维护生产安全,往往会采取多策略,多层次,多手段的隔离方案。为避免由于概念不清导致的乏保护,过保护或保护不当,应从原则上清晰定义和区分各种手段。控制手段通常可分为如下几个层次:

(1)在位控制:通过先进的设备设计进行密闭操作,传输,及日常清洁;控制风险源,保护操作者。常见控制手段包括:密闭设备,粉体输送系统(PTS),密闭桶系统(DCS),在位清洗/清洁(WIP/CIP)等;

(2)排放控制:利用可验证的隔离方法,将风险控制在不影响操作人员的范围内;常见控制手段包括:Rabs,除尘罩,隔离器等;

图3 典型平面流设计

图4 典型垂直流设计

表6 典型平面流设计

(3)扩散控制:利用工程设计手段,为本工序设置物理屏障,将无关的操作和人员有组织的隔开。常见控制手段包括:生产分区,暂存区设计,气锁、门斗设计,压差分布设计,人/物/废物流设计(如:单向流)等;

(4)程序控制:通过建立系统,科学,合理的管理制度,培训计划,验证体系和操作程序。对人员及其生产行为进行合理的规范和管理。控制扩散,降低风险。常见控制手段包括:分时生产,标准操作程序(SOP)的制定,设备和器具的清洗程序验证与管理,清场程序验证与管理,以及劳保用品的使用和管理等。

理论上,隔离措施无论是为了保证质量,维护职业健康,还是降低安全风险。其本质目的一致,都在于保护人员健康,不同点仅在于前者保护了患者,后两者保护了操作者;而且三者风险来源也高度一致,如活性物料的交叉污染不仅给患者带来健康风险,同样也给无关工序未作相应防护的操作者带来风险;所以,隔离策略的制定不应只是简单的加法,将三种风险防范措施机械叠加,而是应该“三个指头夹东西”,相互结合,互为依托的制定合理高效的隔离策略。

5 平面布置策略

在前述的一系列概念指导下,并综合考虑现场情况,法令法规,生产习惯等限制条件,好的平面布置应当是“呼之欲出”的。当然,由于项目不同,需求不同,“好”的平面布置并无定式。但好的平面布置应该是合理的产能规划,良好的质量保证,安全的生产环境和高效的生产操作的具体映射。本节中,笔者在图3 和图4 中列举了两种典型的生产流向,并在表6 中进行了比较,以此说明前述概念对平面布置的具体影响。

需要指出的是,通过采取更先进的自动化方案及控制策略,如:自动配料系统,自动输送系统,自动进出库系统(AS/RS),工厂执行系统(MES)等,垂直流设计可更高效合理,也可呈现出不同的设计方案,如将配料置于顶层的全重力流方案。

6 结语

通过前述的概念构建,以及更具体的方案设计,如:物料转运方案,自控设计原则,除尘设计理念,乃至精益生产理念,支撑起了项目的设计基础,并指导了具体设计实际,包括设备时序分析,公用工程计算,以及相关专业的配合工作,综合起来,好的概念构建在项目的生命周期中占比虽少,但对项目的成功起到了深远的影响。因此,工程的所有参与者都应脚踏实地,稳步前进,在项目前期将风险考虑周全,为项目进行打下坚实基础,虽然在初期花费较多精力似乎有所浪费,但可有效避免后期花费更多的时间、精力和金钱纠正缺陷。

[1] 药品生产质量管理规范(2010 版)[S].

[2] ISPE baseline Guide Oral dasage form[M]. Volume 2. Second Edition, 2008,918.

[3] ISPE baseline Guide Risk-Based Manufacture of Pharmaceutical Products Volume 1, First Edition, 2010.P17.

[4] 李名流.新版GMP 下口服固体制剂的粉尘处理与物料输送[J].中国制药装备机电信息,2013,11(4): 1-9.