乙烯装置高效焦粉捕集器的开发与应用

乔爱军 杨 杰 黄燎云

(1.中国石化工程建设有限公司,北京 100101;2. 中石化洛阳工程有限公司,河南洛阳 471003;3.浙江美阳国际工程设计有限公司,浙江杭州 310005)

乙烯产量是衡量一个国家石油化工发展水平的重要标志之一。在乙烯装置的分馏塔中部抽出中质油,降温后作为分馏塔的冷却介质,并同时作为装置中机泵的润滑油和冲洗油。来自乙烯裂解炉的油气进入分馏塔时都会夹带焦粉颗粒,分馏塔中由于温度和压力变化也会产生焦粉。焦粉的存在和累积,会堵塞分馏塔的塔盘和填料,会在冷却阶段的换热器中结垢,同时,会在作为润滑油和冲洗油时造成机泵的磨损。因此,中质油除焦对乙烯装置的平稳运行具有重要意义。

乙烯装置中质油除焦可采用重力沉降、过滤、旋流捕集三种方法。由于中质油处理量大,加之高温带压,重力沉降所需设备的质量和体积均很大,故工业设计中一般不采用该方法。采用过滤方法时,由于焦粉含量较高,过滤压降会短时间内增加,经常因压差超高而自动停运,需要频繁切换和冲洗,再加上装置购置费用高、维护成本高,总体使用效果不理想[1-4]。

Tavares[5]认为直径小于75 mm 的旋流器可称为微旋流器。小直径能够产生很大的离心力,Cilliers[6]用于浓缩酵母悬浮液的10 mm 旋流器的旋流器内分离因素(离心加速度与重力加速度之比)约为10 000~ 50 000,可使旋流器的分割粒径达到5 μm 以下甚至更小,因而,微旋流器通常用于微细颗粒的分离分级与浓缩[7-8]。目前,小直径旋流器在微细固体颗粒分离领域的研究和应用较为广泛[8-12],白志山[13-15]等用旋流器分离催化外甩油浆中催化剂。旋流器具有结构简单、安装方便、工作连续、处理量大、不易堵塞,易于实现自动控制、成本低等优点[16-18],将旋流器应用到乙烯装置中质油含焦的净化领域,笔者尝试开发适合中质油焦粉分离的旋流器。

虽然具有可分离5 μm 固体颗粒的微旋流分离器,但该种旋流分离器对处理介质具有较高的要求,要求液相中的固含量一般在1 000 ppm 以下,并且需要固体颗粒粒径分布均匀,不能超过200 μm。因为该类型旋流分离器底流口尺寸一般在1~2.5 mm,若焦粉固含量高、颗粒较大,极易堵塞底流口,导致设备不能连续运行。而中质油夹带焦粉的工况恰恰就是固含量高、颗粒较大(焦粉最大颗粒有666.71 μm),这样就需要开发该特性环境下的旋流捕集器。在保证分离效率的同时,还需通过工业侧线的长时间稳定运行,才能确认为可工业化的可靠技术。

1 试验

1.1 试验流程

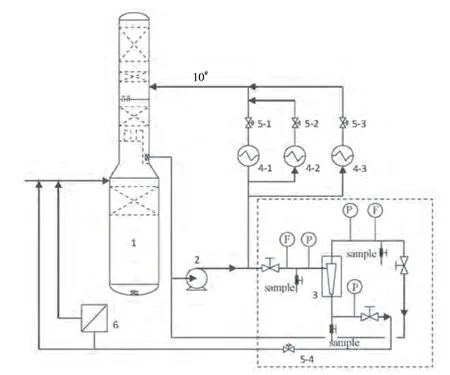

图1 为乙烯分馏塔中质油焦粉颗粒旋流捕集的示意图。来自乙烯裂解炉的裂解气和部分中质油自分馏塔1 中上部进入,进行分馏各种不同组分,中质油在分馏塔中部以液态的形式由中质油泵2 抽出塔外,中质油泵2 同时对中质油增压,中质油压力达到0.7 MPa,同时,由进料油气夹带以及分馏结焦产生的焦粉颗粒也跟随中质油离开分馏塔。增压后的大部分中质油按原设计管线进入换热器4-1、4-2、4-3 进行换热冷却,通过各自调节阀5-1、5-2、5-3 后重新回分馏塔顶部进行循环利用。增压后的小部分中质油泵入旋流捕集器3,作为工业侧线用的原料。含焦粉中质油经过旋流捕集后,净化后几乎不含焦粉的溢流口中质油返回泵前循环使用,底流含大量焦粉的中质油通过调节阀5-4 进入过滤器6 分离,净化后重新返回分馏塔入口;或者可直接返回分馏塔,利用分馏塔底部空间进行沉积后定期外排。

图1 中质油微旋流脱焦粉流程

1.2 物料特性

本试验以在线工况下的中质油为原料,温度150~155℃,压力0.7 MPa;焦粉呈黑色不规则颗粒状,质量含量约1 500 μg/g。

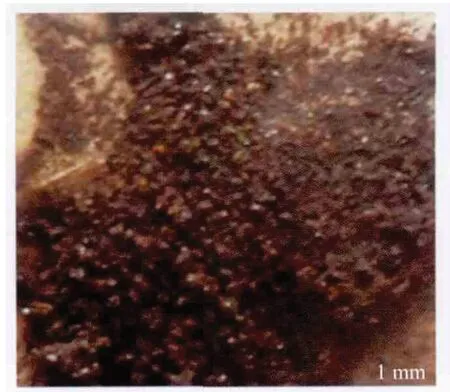

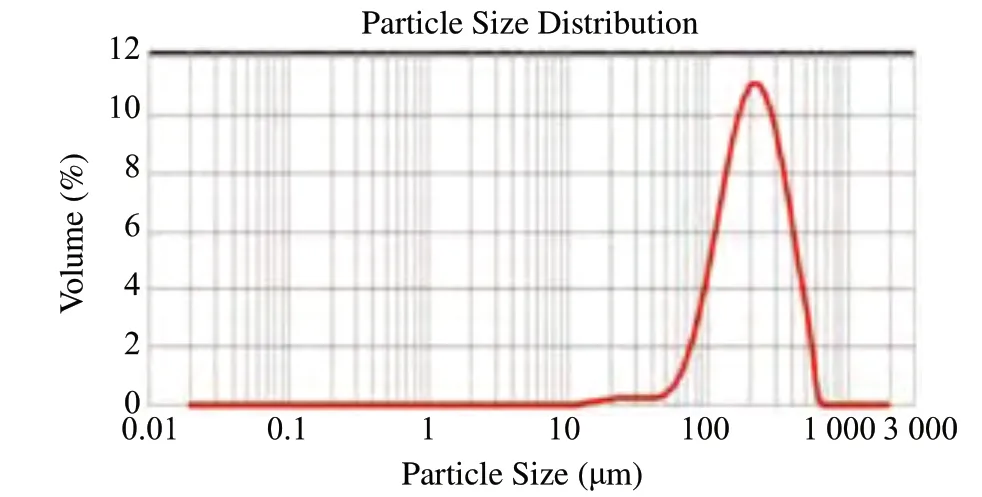

中质油和焦粉性质见表1。经过萃取-过滤-恒温干燥后得到如图2所示的焦粉。采用马尔文激光粒度仪,获得焦粉的体积粒径分布如图3。

表1 物料特性

由图3 可知,中质油中所含焦粉均在10 μm 以上,并且100 μm 以上颗粒数量占总量的89.81%,其中,最小焦粉颗粒为15.157 μm,最大的焦粉颗粒为666.71 μm。因此,焦粉的粒径分布范围较广,为旋流捕集器的设计提出了较高要求。

图2 进口焦粉

图3 焦粉粒度-体积分布曲线

1.3 旋流捕集器设计

旋流捕集器的直径越小,分离精度越高。但前提是,所开发的旋流芯管必须确保在实际工况下长周期运行。根据之前对中质油和焦粉物性的分析,决定开发一种能几乎全部脱除焦粉粒径为100 μm 以上的旋流芯管。因为焦粉最大粒径能达到666.71 μm,当旋流芯管的切割粒径在100 μm 以下时,旋流芯管底流口的直径应在1~2.5 mm,经过旋流捕集后,绝大多数的焦粉将从底流口排出,因此,底流口中质油的固含量能高达30%以上。颗粒粒径大、固含量高,非常容易堵塞底流口。并且笔者也将底流口直径设计为3 mm 的旋流管用于实际工况中运行,普遍的结果是在运行大约4~6 h 后,底流口由于堵塞而不能排出物料。

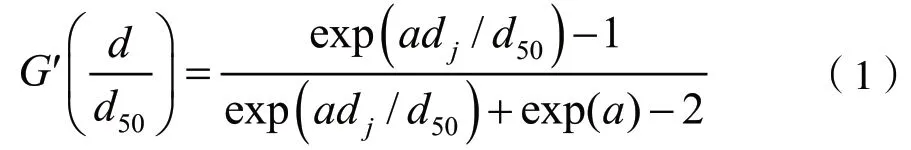

通常习惯用d50表征旋流器的分离性能,但是仅d50并不能完整地描述旋流器的分离性能,只有级效率曲线被完全定义,才能比较精确的预测旋流器的分离总效率。可先预测旋流器的d50,然后相对无因次粒径d/d50作无因次级效率曲线,这样的级效率曲线称作简约级效率,可比较完整的表征旋流器的分离性能。这种方法首先源于Bradley[19]根据Yoshika 和Hotta 的实验数据以Rosin-Rammler-Bennett 方程的形式作为推导,之后Lynch 等人也进行了与Yoshioka 和Hotta 类似的实验研究,得出级效率计算式[20]:

式中 a — 常数,只与处理的悬浮液有关,在焦粉/中 质油体系中a 值为1.659。

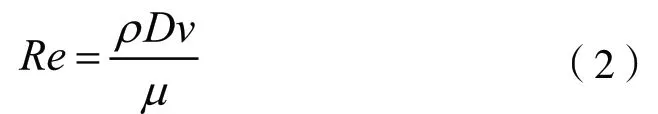

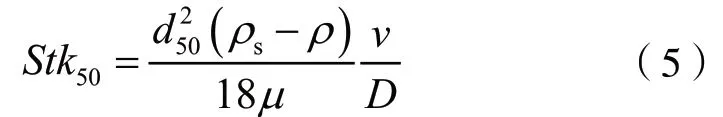

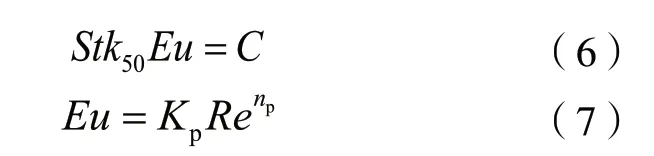

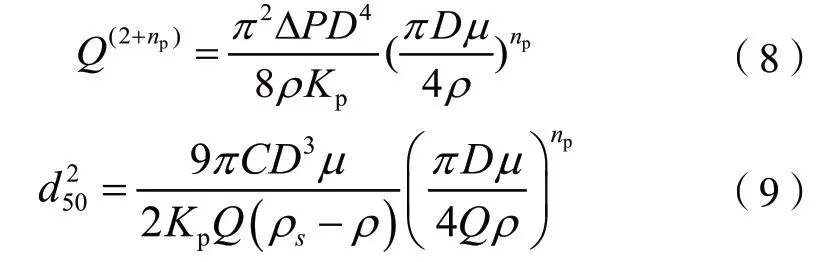

当进料中固体浓度较低时,液流中颗粒的存在不影响旋流器中的流型,并且可以忽略颗粒间的相互作用。因此,Svarosky[21]在前人大量实验的基础上得出结论:当悬浮液浓度较低时,对于一系列几何相似的旋流器,其简约级效率曲线的形状是不变的,仅与进料物性条件有关。因此,通常采用微旋流器进行测试,然后基于切割粒径的概念进行放大设计。首先,引入与旋流器放大设计有关的几个无因次准数,Stk50、Eu、Re。

雷诺准数Re:

其中 v — 旋流器的特征速度。

欧拉准数Eu:

对应于切割粒径d50的斯托克斯准数Stk50:

Svarovsky[21]提出,对于所有几何尺寸的旋流器,将因次分析法与水力旋流器的平衡轨道理论及停留时间理论相结合[22-24],可以得到这些准数之间的两个基本关系式:

式中 C、Kp和np— 是对于一系列几何相似的水力旋 流器的经验常数,由实验确定。

由以上等式可推出:

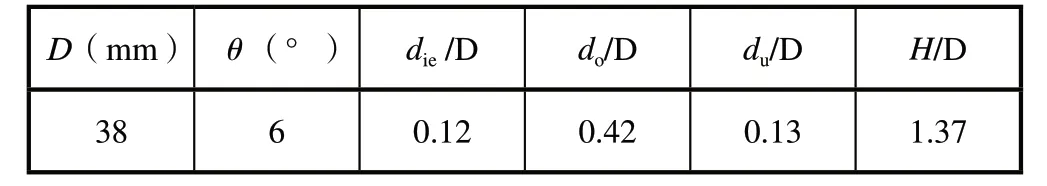

经过设计得到的旋流捕集器相关参数见表2:

表2 微旋流器结构尺寸

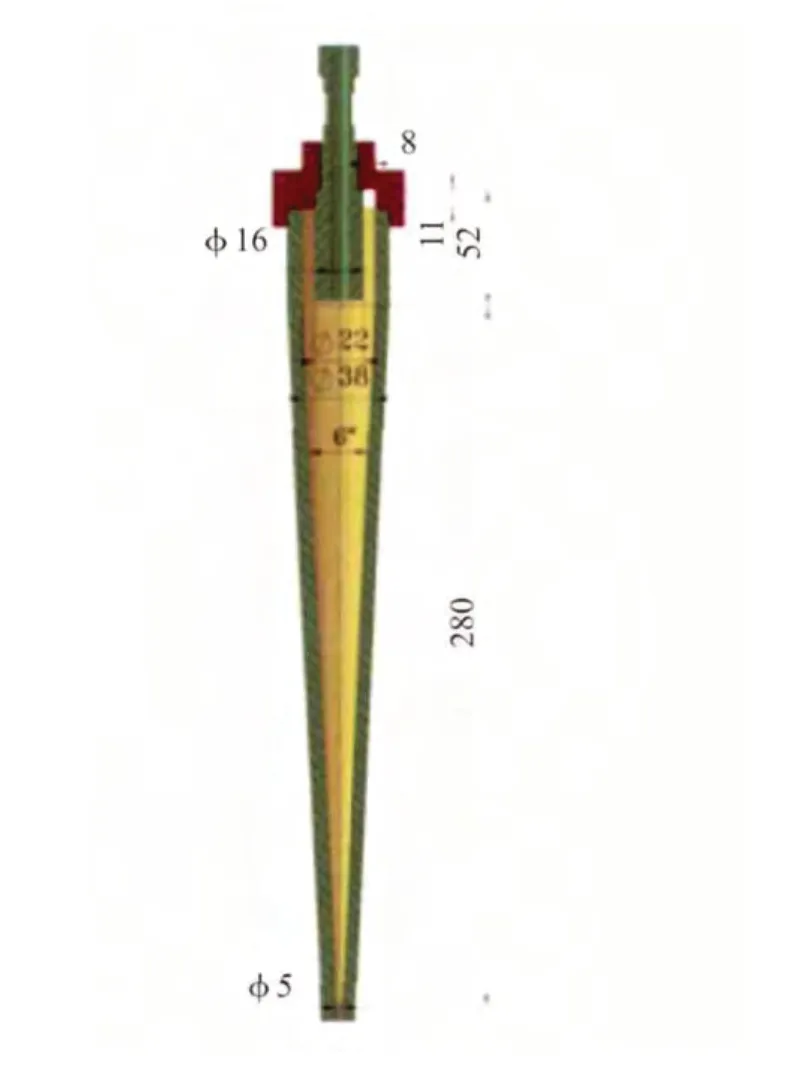

旋流芯管结构尺寸见图4,旋流芯管由上部溢流管、中部进料造旋腔和下部倒椎体三部分组成,材质为304 不锈钢,质量约为2.3 kg,总高在400 mm 以内。

图4 旋流捕集器

图5 旋流捕集装置

图5 为工业侧线实际运行的成套设备,该设备内部安装一根旋流芯管,所有材质均为304 不锈钢,总高度约为1.35 m,总重量为75.58 kg。对该设备的工艺操作控制如图1 中虚线框内所示,通过流量和压力控制来实现分离效率的优化。由于该设备采用的分流比较小,底流对进口流量影响很小,因此,先将设备的一个进口和两个出口阀门全部打开,然后逐步关小进口和溢流口阀门,在保证进口压力基本不变的情况下调节至需要流量附近,再通过底流阀控制分流比,并配合溢流和进口阀微调进口流量。每次调节流量和分流比后,均需运行30 min 后才可取样。

2 结果与讨论

2.1 △P 与Qi 和E 的关系

旋流器的性能指标主要有分离性能指标和操作性能指标:分离性能指标包括:分离效率、分级效率;操作性能包括:压力降与流量的关系。

旋流器的总效率E 指底流固相质量流率Mu与进料固相质量流率Mi之比,即式(10):

对于公称直径40 mm 旋流芯管,进口和溢流口压力差△P、旋流芯管的进口流量Qi和分离效率的关系如图6所示。随着压力差△P 的逐渐增大,进口流量Qi也不断增加;当△P 达到0.14 MPa 以后,Qi随△P的增速放缓。进口流量Qi越大,形成芯管内部的旋转流场越强,消耗的能量也越大。当△P 超过0.2 MPa 时,消耗的系统能量过大,不符合整个系统能耗要求,也大大减少了设备的使用意义,并且对旋流管内部流场来说,压降过高时极易产生不稳定流场,也会使分离效率明显下降。从图6 得出,随着压力降的增大,处理量也随之增大,而分离效率存在一个高效区域,其压降范围是0.07~0.14 MPa。

图6 流量-压差-分离效率关系

2.2 焦粉粒径变化

采用分离效率较高的第3 组样品观察焦粉颗粒在分离前后的粒径含量变化,对一个进口和两个出口分别进行采样分析,得出表3 之结果。由表3 可知,焦粉颗粒由进口平均粒径206.849 μm 减小至出口的53.717 μm。

表3 粒径分析表

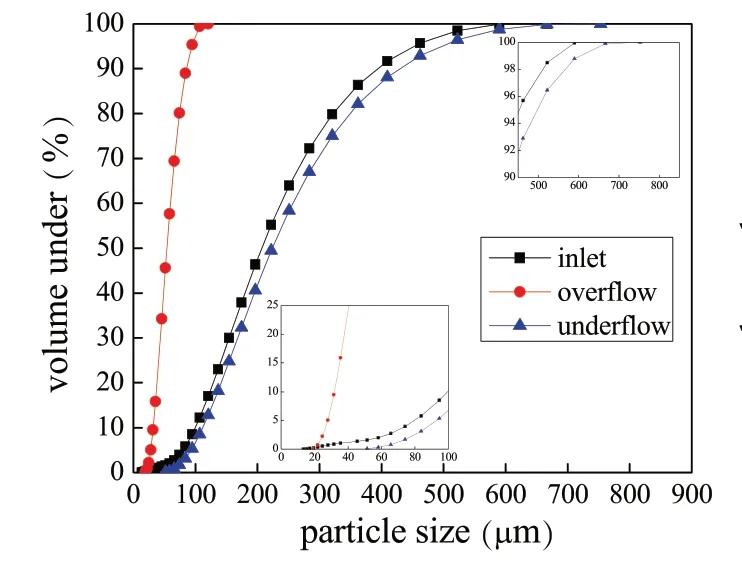

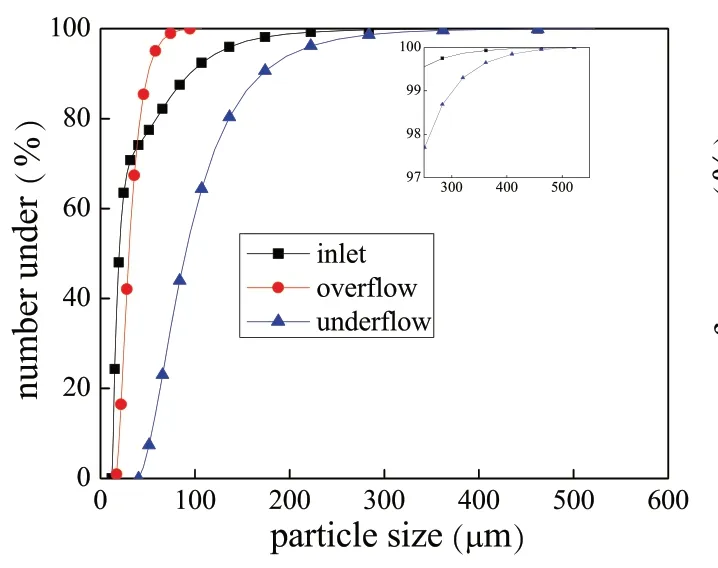

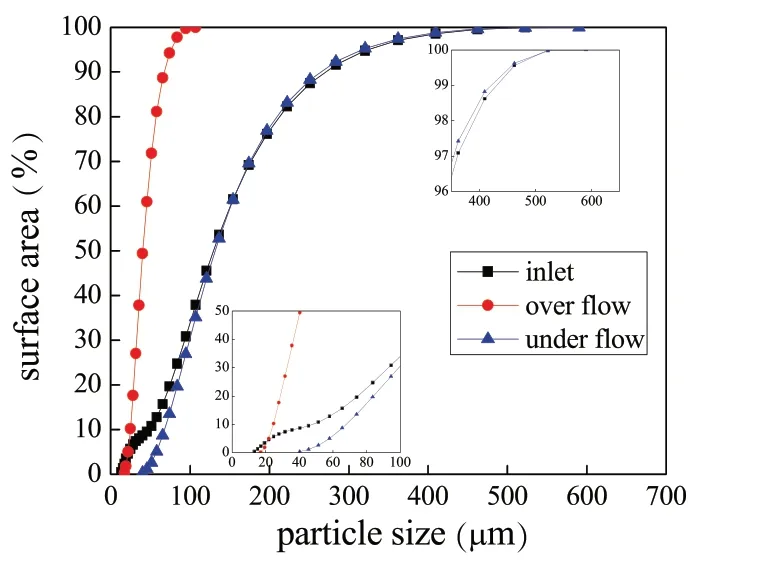

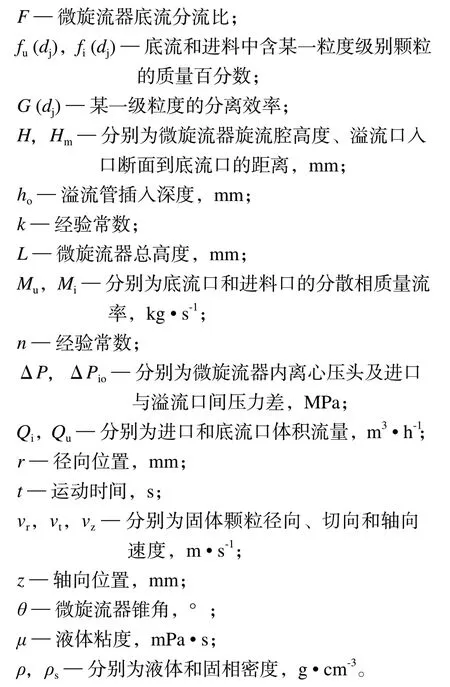

2.3 焦粉粒径分布分析

采用第3 组样品作为分析对象,对一个进口和两个出口均采样分析,分析仪器为马尔文激光粒度分析仪。图7 为粒径-体积累计线性分布曲线,图8 为粒径-数量累计线性分布曲线,图9 为粒径-表面积累计线性分布曲线。三个图中的溢流出口细微焦粉分布都相对集中,均在100 μm 以内,且溢流出口中的焦粉最大粒度远小于进口和底流口中的焦粉平均粒度。

图7 和图9 中进口与底流口焦粉的体积曲线和表面积曲线高度吻合,证明焦粉经过强有力的离心分离后,不管是反映颗粒尺寸大小的体积,还是反映颗粒表面结构的表面积,均没有发生较大变化。因此,进一步证明焦粉并没有因为在旋流场内高速旋转或者与旋流器边壁的碰撞而使大颗粒有明显变为小颗粒的倾向。同时,底流曲线和进口曲线几乎重合,证明进口中所含焦粉几乎全部在底流口被分离。

图7 粒径-体积累计分布

图8 粒径-数量累计分布曲线

图9 粒径-表面积累计分布

图8 中,由于一部分数量的焦粉还存留在溢流出口,所以,进口与出口的数量曲线不能吻合,尤其是在100 μm 以下部分。综合图7、图8、图9 可知,虽然留存在溢流出口中的焦粉数量具有一定数目,但所有溢流出口中的这些细微焦粉在整体体积或表面积上都只占很小的一部分。因为,即使是在100 μm 以下部分,进口和底流口的体积与表面积都是高度一致的,见图7、图9 中左下角小图。

虽然40 μm 以下焦粉数量众多,但是在总体积(或总质量)中仅占1%,见图7 局部放大图。因此,这部分焦粉在分离后仍然存在于中质油中,是本实验可以接受的。在侧线取样后的测试中,也可以说明这一点,入口的中质油焦粉含量为1 535 μg/g,而净化后的中质油焦粉含量为203 μg/g,增浓后的底流中质油焦粉含量则能达到2.43%(wt)。100 μm 以下随着溢流口夹带而出的极少量焦粉可进一步用尺寸更小、分离精度更高的旋流管进行分离,进而达到更高的分离和净化目标、该部分工作将另行研究。

3 结论

中质油温度为155℃,操作压力为0.7 MPa,流量在2~2.2 m3/h,入口和溢流口压力差在0.07~0.14 MPa时,存在一个高效分离区,其分离效率在75%以上。当流量为2.2 m3/h,旋流器入口和溢流口压力差为0.09 MPa 时,对100 μm 以上焦粉的分离效率能达到99%,总分离效率在87%以上。

中质油焦粉颗粒100 μm 以上颗粒数量占总量的89.81%,入口的中质油焦粉含量为1 535 μg/g,净化后的中质油焦粉含量为203 μg/g,增浓后的底流中质油焦粉含量则能达到2.43%(wt)。虽然40 μm 以下焦粉数量较多,但在所有焦粉总体积中仅占1%,因此,这部分焦粉在分离后仍然存在于中质油中,是工业上可以接受的。

根据乙烯装置含焦粉中质油的物性特点,应用旋流捕集器进行脱焦,经过现场运行检验,装置安全稳定。采用旋流捕集器脱除中质油焦粉的技术还可以扩展到乙烯装置急冷油除焦粉等其他除焦场合,其在乙烯装置清洁稳定运行中有很大的应用前景。

符号说明

[1] Xu Z, Wang Z, Kung J, et al. Separation and characterization of foulant material in coker gas oils from Athabasca bitumen[J]. Fuel, 2005, 84(6): 661-668.

[2] 汪琦. 自动反冲洗过滤器运行问题及对策[J]. 石化技术与应用, 2006, 24(2): 144-145.

[3] 景玉忠, 刘建明, 李占勇. 加氢装置原料油过滤器的工业应用[J]. 石油化工设备技术, 1997, 18(2): 7-10.

[4] 杨云峰. 焦化蜡油过滤器的工业应用分析[J]. 炼油技术与工程, 2003, 33(4): 36-9.

[5] Tavares L M, Souza L L G, Lima J R B, et al. Modeling classification in small-diameter hydrocyclones under variable rheological conditions[J]. Minerals engineering, 2002, 15(8): 613-622.

[6] Cilliers J J, Harrison S T L. The application of mini-hydrocyclones in the concentration of yeast suspensions[J]. The Chemical Engineering Journal and the Biochemical Engineering Journal, 1997, 65(1): 21-26.

[7] Cilliers J J, Diaz-Anadon L, Wee F S. Temperature, classification and dewatering in 10 mm hydrocyclones[J]. Minerals engineering, 2004, 17(5): 591-597.

[8] Pasquier S, Cilliers J J. Sub-micron particle dewatering using hydrocyclones[J]. Chemical Engineering Journal, 2000, 80(1): 283-288.

[9] Frachon M, Cilliers J J. A general model for hydrocyclone partition curves[J]. Chemical Engineering Journal, 1999, 73(1): 53-59.

[10] Habibian M, Pazouki M, Ghanaie H, et al. Application of hydrocyclone for removal of yeasts from alcohol fermentations broth[J]. Chemical Engineering Journal, 2008, 138(1): 30-34.

[11] Hwang K J, Lyu S Y, Nagase Y. Particle separation efficiency in two 10-mm hydrocyclones in series[J]. Journal of the Taiwan Institute of Chemical Engineers, 2009, 40(3): 313-319.

[12] Saengchan K, Nopharatana A, Songkasiri W. Enhancement of tapioca starch separation with a hydrocyclone: effects of apex diameter, feed concentration, and pressure drop on tapioca starch separation with a hydrocyclone[J]. Chemical Engineering and Processing: Process Intensification, 2009, 48(1): 195-202.

[13] 白志山, 钱卓群, 毛丹, 等. 催化外甩油浆的微旋流分离实验研究[J]. 石油学报 (石油加工), 2008, 1: 025.

[14] Bai Z S, Wang H L, Tu S T. Numerical and experimental study on the removal of catalyst particles from oil slurry by hydrocyclone[J]. Petroleum Science and Technology, 2010, 28(5): 525-533.

[15] Bai Z, Wang H, Tu S T. Removal of catalyst particles from oil slurry by hydrocyclone[J]. Separation Science and Technology, 2009, 44(9): 2067-2077.

[16] Habibian M, Pazouki M, Ghanaie H, et al. Application of hydrocyclone for removal of yeasts from alcohol fermentations broth[J]. Chemical Engineering Journal, 2008, 138(1): 30-34.

[17] Pasquier S, Cilliers J J. Sub-micron particle dewatering using hydrocyclones[J]. Chemical Engineering Journal, 2000, 80(1): 283-288.

[18] Zhao L, Jiang M, Wang Y. Experimental study of a hydrocyclone under cyclic flow conditions for fine particle separation[J]. Separation and Purification Technology, 2008, 59(2): 183-189.

[19] Bradley D. The hydrocyclone[M]. London: Pergamon Press, 1965.

[20] Svarovsky L. Hydrocyclone[M]. Eastbourne: Holt, Rinehart and Winston, 1984.

[21] Svarovsky L. Hydrocyclones Ladislav S. Solid-Liquid Separation (Fourth Edition) [M]. Oxford: Butterworth-Heinemann, 2001: 191-245.

[22] 庞学诗. 水力旋流器理论与应用[M]. 长沙: 中南大学出版社, 2005.

[23] Rietema K. Performance and design of hydro-cyclones [J]. Chemical Engineering Science, 1961, 15(3-4): 298-325.

[24] Dwari R K, Biswas M N, Meikap B C. Performance characteristics for particles of sand FCC and fly ash in a novel hydrocyclone[J]. Chemical engineering science, 2004, 59(3): 671-684.