醋酸-水体系的热泵精馏节能方法

陈迎

(中石化上海工程有限公司,上海 200120)

随着我国经济快速增长,各项建设取得巨大成就的同时,也付出了巨大的环境代价。发展节能技术不仅能缓解经济发展与资源环境的矛盾,也能为企业带来可观的经济利益。

1 工业背景

在对二甲苯氧化生产对苯二甲酸的过程中,通常使用醋酸作为有机溶剂。氧化过程中,生成大量的水稀释了醋酸溶剂。反应需要合适浓度的醋酸溶剂,为了保证溶剂中醋酸的浓度,通常使用醋酸脱水塔分离出溶剂中多余的水。随着生产规模的扩大,醋酸脱水塔的操作费用日益高涨。

常压下,醋酸的沸点是117.87℃,水的沸点是100℃,被分离的两物质沸点接近[1]。常规的直接精馏脱水,由于在醋酸低浓度时相对挥发度较小的缘故,不论采用增加塔板数或增大回流比的方法降低塔顶出料中醋酸的浓度,都会导致能耗指标高、装置投资成本上升。鉴于直接精馏能耗较高,目前多采用共沸精馏来分离水和醋酸。但能耗仍较高。

在化工生产中,精馏是应用最广泛的化工分离单元操作,也是主要的能源消耗场所[2]。热泵是在精馏过程中通常采用的一种有效的节能技术。随着世界范围对节约能源、保护环境越来越重视,热泵以其吸收环境热能或回收低温废热来高效制取高温热能的突出优势,正在得到充分展现。热泵精馏是既向塔底供热又向塔顶供冷的逆卡诺循环系统,节能的效果显著,因此,在精馏过程中采用热泵精馏降低能耗和成本来提高经济效益具有重要的现实意义。

在国内外,热泵精馏技术已大量成功地应用于化工装置和不同物系的分离[3~5]。瑞士的Sulzer 公司于20世纪80 年代末期将热泵技术用于乙苯一苯乙烯等精馏过程,取得了70%的节能效果[6]。Fonyo 等的研究表明,压缩式热泵精馏与传统精馏相比,节能可达到80%以上,其可行性主要取决于投资回收期[7]。Ranade 和Chao 研究指出,直接压缩式是最经济的热泵方案[8]。朱平等详尽地分析了各式常用热泵精馏流程的特点及其应用条件[9]。

根据工作介质的不同,热泵系统可分为闭式热泵及开式热泵两类[10]:塔和压缩机没有介质交换,只有能量交换的热泵系统,称之为闭式热泵系统;塔和压缩机既有介质交换又有能量交换的热泵系统,称之为开式热泵系统。

对于醋酸-水分离体系具有以下特征:为常压或微正压精馏;塔顶、塔釜温差较小;塔底再沸器的温度较低,塔顶出料主要为水。水的汽化潜热大;且PTA 装置的醋酸-水分离的规模较大。以上特征使得醋酸-水体系应用热泵精馏具有较高的经济性。

2 应用实例

2.1 流程简介

需要除水提浓的醋酸中,被分离的水和醋酸的沸点接近,醋酸脱水塔在微正压(塔顶操作压力为0.16 MPa,塔釜操作压力为0.24 MPa)操作时,塔釜温度为139℃,塔顶温度为111℃。如采用开式热泵,增加了精馏塔的操作难度,同时,塔顶仍含少量醋酸(0.2%~0.8%),事故工况时浓度更高,压缩机需要采用不锈钢,增加了投资的费用,因此,考虑使用闭式热泵精馏流程。

闭式热泵精馏流程如图1 所示。

图1 醋酸脱水的闭式热泵精馏流程

根据图1 的闭式热泵精馏流程图,对醋酸脱水的闭式热泵精馏工艺进行具体描述。

醋酸水溶液从醋酸脱水塔中部进入,经过精馏分离后,塔顶气相出料经塔顶冷凝器冷凝后部分作为塔顶产品抽出,另外一部分作为回流返回到醋酸脱水塔顶部;塔底液相出料经再沸器加热后,部分浓醋酸作为塔釜产品出料进入后续流程,另外一部分返回醋酸脱水塔底部。换热介质水在冷凝器中与塔顶气相出料换热后汽化为水蒸气,水蒸气进入压缩机压缩升温,升温后的水蒸气进入再沸器与塔釜液相物流换热;在再沸器中换热后的水蒸气经过减压阀回流至冷凝器再次与塔顶气相物流换热,以完成闭式循环。

该工艺流程提高了再沸器的传热效率,并可有效避免因气体进入冷凝器而引起的设备损耗,较好地解决了醋酸脱水过程能耗高、设备制造及操作成本高的问题,可应用于分离醋酸和水的工业生产中,具有传热效率高,能耗低,设备损耗小的特点。

2.2 流程模拟

根据流程图1,结合分离工艺、设备性能以及产品的质量要求,采用Aspen Plus 软件模拟醋酸脱水的闭式热泵精馏工艺流程,得到常规精馏和热泵精馏精馏塔的参数,见表1。

2.3 结果和讨论

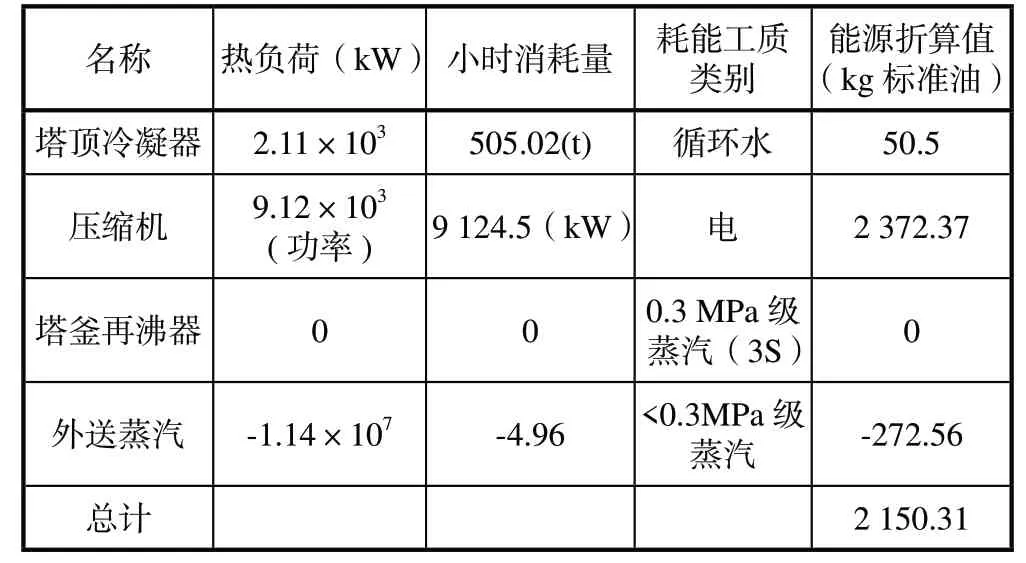

2.3.1 年产1 000 kt PTA 的醋酸直接精馏每小时能耗对比(表2、表3)

表1 精馏塔操作参数对比(以1 000 kg/h 流量为例)

表2 不使用热泵技术能耗统计表

表3 使用热泵技术能耗统计表

2.3.2 与共沸精馏比较

为了解决醋酸脱水过程能耗高、设备制造及操作成本高的问题,还可以采用闭式热泵共沸精馏工艺,可应用于分离醋酸和水的工业生产中。常规共沸精馏与热泵共沸流程的能耗对比如表4 所示。

表4 共沸精馏能耗对比

可以看出,采用热泵共沸精馏能够节约能耗63.71%。

3 结论

根据工艺操作情况的不同和热泵的适用范围,选择热泵系统。通过对比模拟结果可以发现,与常规直接精馏和常规共沸精馏比较,热泵精馏较常规精馏节能33.1 kg(标油)/t(PTA),较共沸精馏节能53.1 kg(标油)/t(PTA)。

采用热泵精馏会对此精馏体系的操作和设计提出更高的要求。工程实施时,此工艺也必须补充一些具体措施,如:压缩机出口可以增加热交换器脱过热,避免再沸器使用过热蒸汽,影响传热效果。压缩机入口增加过热器,保证进压缩机的蒸汽为过热蒸汽,此外,为满足及时、稳定控制此精馏体系的需要,还需要增加调节热泵循环流量的管路和控制措施。

[1] 刘光启等.化学化工物性数据手册:有机卷[M].北京:化学工业出版社,2002:614-630.

[2] 范文元.化工单元操作节能技术[M].合肥:安徽科学技术出版社,2000,5:225-238.

[3] 王振维,杨春生.热泵在乙烯裂解装置中的应用[J].石油化工,2001,30(8):645-650.

[4] 刘宗宽,顾兆林,贺延龄,等.燃料乙醇热泵恒沸精馏新工艺的研究[J].化工进展,2003,22(11):1147-1149.

[5] 刘保柱,章渊昶,陈平,等.节能型甲醇精馏工艺研究[J].化工进展,2007,26(5):739-742.

[6] Brochure S.Distillation and heat pump technology[J].Chemical Technology and Biotechnology,2003,22(47):91-100.

[7] Fonyo Z,Kurrat R,Rippin D W T .M eszaros I.Comparative analysis of various heat pump schemes applied to C4splitters[J]. Computers and Chemical Engineering.1995,19(11):1-6.

[8] Ranade S M ,Chao Y T. Industrial heat pumps :whereand when[J].Hydrocarbon ProcesS,1990,94(10):71-73.

[9] 朱平,梁燕波,秦正龙.热泵精馏的节能工艺流程分析[J].节能技术,2000,18(2):7-8.

[10] 李大伟,贾小平,项曙光,王浩,韩方煜.热泵精馏流程构建策略及应用研究[J].计算机与应用化学,2007,24(11):1505-1510.