酸洗连轧生产线离线检查站设备功能优化

刘永振 陈甚超 李卫峰

(北京首钢冷轧薄板有限公司 北京101304)

酸洗连轧生产线离线检查站设备功能优化

刘永振 陈甚超 李卫峰

(北京首钢冷轧薄板有限公司 北京101304)

离线检查站位于酸洗连轧生产线连轧机的出口,平行于出口步进梁,主要用于冷轧钢板上下表面的质量检查。主要研究酸洗连轧生产线离线检查站设备功能,分析设备存在的影响质量检查准确性、质量检查节奏、操作方便性等方面问题的原因,提出设备功能优化方案。 设备改造后,消除了设备缺陷,满足生产线的各项需求。

离线检查站 质检 准确性 检查节奏 设备功能优化

1 引言

冷轧带钢是高附加值、高技术含量的钢材品种,是汽车、家电、建筑等行业所必不可少的原材料。随着这些行业的飞速发展,不仅对冷轧带钢的需求量急剧增加,而且对其内在性能质量、外部尺寸精度和表面质量诸方面提出了严格的要求。为了提高产品的市场竞争力,满足市场上对高质量冷轧产品的需求,冷轧带钢生产企业纷纷采用各种手段来提高冷轧薄板的产品质量。因此,对冷轧带钢进行离线质量检查就显的尤为重要。

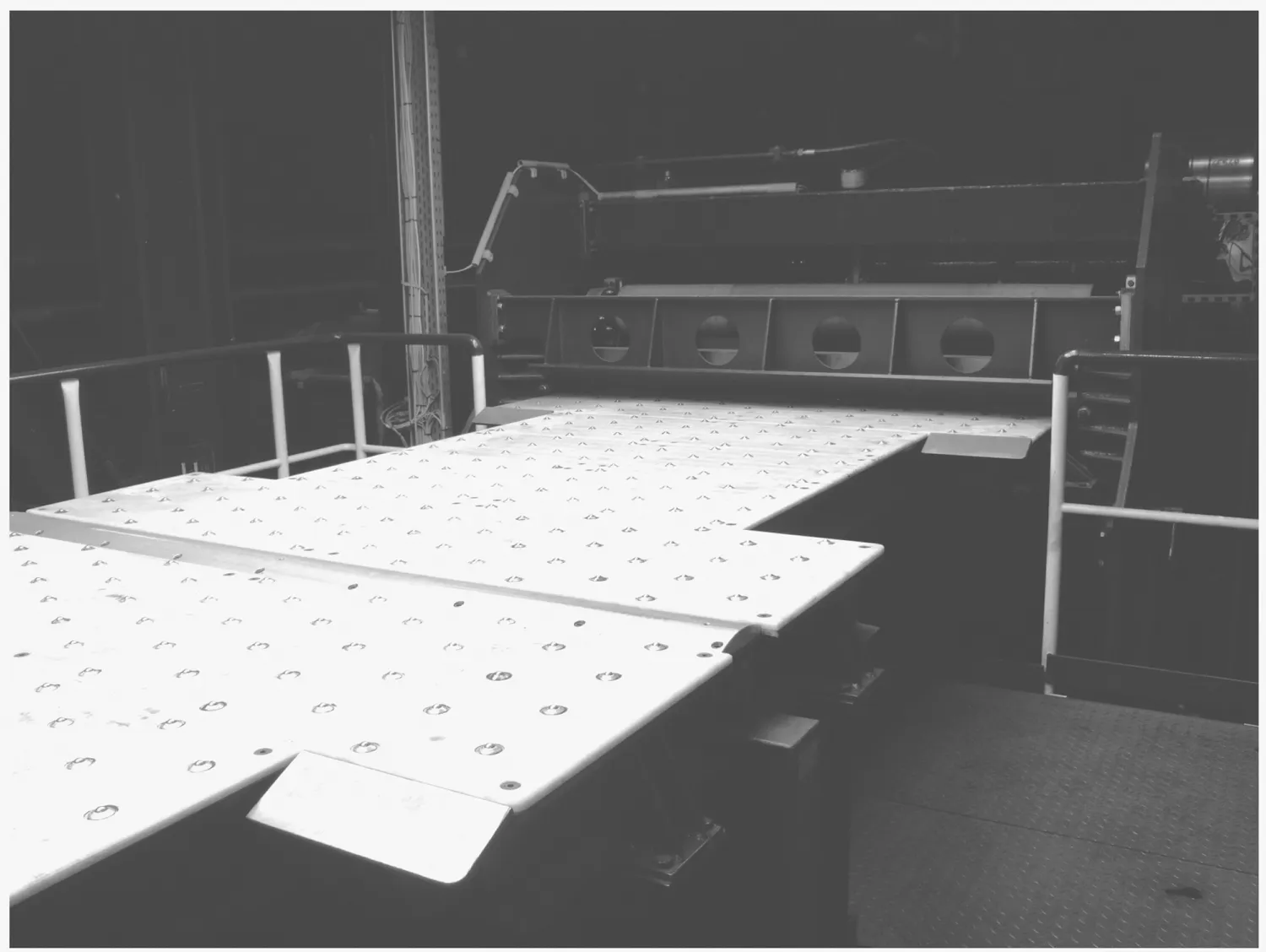

目前,国内外冷轧企业的酸洗连轧生产线都配置有离线检查站,虽然结构形式不同,但最终目标都是保证冷轧带钢的产品质量。如蒂森某冷轧厂的离线检查站,如图1,能够带张力检查带钢表面的质量情况,带钢可顺利反转以检查带钢上下表面,检查节奏比较快。

图1 蒂森某冷轧厂离线检查站

2 存在问题

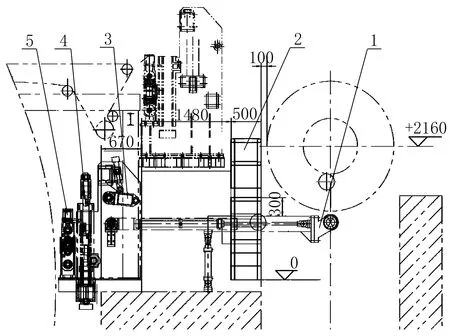

酸洗连轧生产线离线检查站,如图2,位于连轧轧机出口,与出口步进梁平行,主要用于冷轧带钢上下表面的质量检查。离线质检能够检查冷轧带钢上下表面的擦划伤、辊印、压痕、残铁、灰尘、油斑、氧化色、勒痕、振纹、乳化液残留等带钢表面质量问题,同时也能够检查带钢的板型情况。质检人员将带钢上下表面的质量和板型检查结果反馈给轧机主操人员,轧机主操人员根据离线质检结果对轧机进行相应调整,从而保证冷轧带钢产品质量符合顾客的要求。

图2 离线检查站布置图

1-压辊; 2-开卷机; 3-开卷器; 4-夹送辊; 5-1#横切剪; 6-对中装置; 7-1#皮带运输机; 8-3#皮带运输机; 9-2#皮带运输机; 10-4#皮带运输机; 11-转向辊; 12-皮带助卷器; 13-2#横切剪; 14-废料斗

在实际运行过程中,离线检查带钢时,质检人员经常发现冷轧带钢下表面存在大量划痕,但这些划痕都不是轧机轧制时产生的,这扰乱了质检人员对冷轧带钢表面真实情况的判断。出现这种情况时就需要轧机停机检查机架间的带钢下表面的质量状态,既造成冷轧带钢产品厚度波动又影响产品产量。

酸洗连轧生产线在生产低等级产品时,每5~7卷上离线检查站1次,离线的检查节奏基本能满足检查要求。但当生产高级别产品尤其是O5板产品时,要求每3卷上离线检查站1次,离线检查节奏太慢就需要轧机降速等待检查结果,这样既影响质量又影响产量。

离线检查站检查冷轧带钢表面质量时需在上通道检查上表面质量,在下通道检查冷轧带钢下表面质量,带钢运行轨迹长,质检人员既需要操作设备又需要上下通道来回检查带钢表面质量,操作繁琐,劳动强度高。

离线检查的准确性直接影响酸洗连轧生产线的产品质量,若存在漏检问题将会造成批量的质量问题;离线质检的检查节奏影响酸洗连轧生产线的产量和加工成本,生产高等级产品时检查节奏慢需连轧线长时间降速轧制,这必然会造成加工成本增加和产量降低的问题;质检人员工作流程繁琐,设备操作难度大,存在较大的安全隐患。因此,需要研究离线检查站设备功能和结构,找到问题的原因并采取措施解决。

3 原因分析

当初设计时考虑到轧机操作室需要方便观察带钢运行的需求,轧机操作室位于离线检查站与连轧生产线之间,这样造成离线检查站距离连轧机较远。连轧机下线的冷轧钢卷需要经1#钢卷小车运行7m的距离送到步进梁位置,然后再由2#钢卷小车运行15.5m的距离送到离线检查站开卷机上开卷检查,检查完毕后再由2#钢卷小车运送钢卷回步进梁位置。冷轧钢卷上离线检查的整个过程需要运行38m,运行距离较长,需要较长的时间,是离线检查站检查节奏慢的主要原因。

离线检查站为上开卷设计,连轧机下线的钢卷需要在运行过程中旋转180°才能实现上开卷, 2#钢卷小车接送钢卷的过程中需要停止位来让钢卷旋转180°两次。因此,钢卷在钢卷小车上运送过程中需要启停加减速两次,运行时间加长;钢卷在钢卷小车上旋转,旋转速度慢以防止掉卷也会导致运行时间长。

离线检查站上开卷可方便的检查带钢上表面,但检查下表面时需将带钢运转到下通道。下表面带钢运行要经过开卷器、夹送辊、横切剪导板、1#~2#皮带运输机、转向辊导板、转向辊、助卷器等设备才能进入下通道的3#~4#皮带运输机,期间带钢表面可能被上述设备划伤,质检人员无法判断带钢表面的划伤缺陷是来自连轧机还是离线检查站,扰乱质检人员对冷轧带钢表面真实质量状态的判断。

离线检查站主设备操作控制面板在上通道,质检人员作业时需要在上通道操作设备在上下通道检查带钢表面质量,检查一次需要质检人员上下通道来回跑多次,设备操作难度大,存在一定的安全隐患,同时会影响离线检查的检查节奏。

4 设备功能优化方案

4.1 设备改造实现下开卷

离线检查站原设计为上开卷设计,冷轧钢卷上离线检查需要两次旋转180°,带钢开卷后需要从上通道转到下通道,冷轧带钢运行轨迹长,运行时间较长,且在运行过程中易被离线检查站设备划伤而淆乱离线检查的准确性。

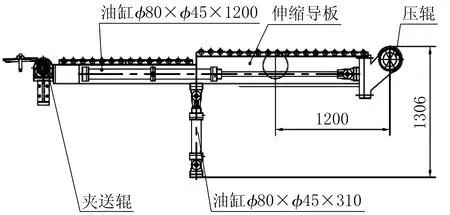

图3 离线检查站下通道改造

1-摆动伸缩导板台; 2-固定检查平台; 3-夹送辊装置; 4-横切剪装置; 5-对中装置

利用离线检查站原横切剪下部空间进行设备优化升级改造,在下通道增加摆动伸缩导板台、固定检查平台、夹送辊装置、横切剪装置、对中装置、连接导板等设备。在下通道及固定检查平台处增加本地操作控制面板,方便操作;同时在操作控制面板上设计安装快停按钮,质检人员作业时拍下按钮停止设备动作,保证作业时的人身安全;下通道上侧加装过桥平台,方便人员进入检查站驱动侧进行检查作业;横切剪下部做封闭,防止上部液压管路泄漏,影响检查质量。

4.1.1 摆动伸缩导板台

增加一个摆动式伸缩导板台,为型钢及钢板焊接结构,可通过液压缸实现导板台的摆动,摆动的旋转中心与夹送辊的下辊一致;一个液压缸实现导板的伸缩;伸缩导板的前端设计有液压马达驱动的压辊(衬聚氨酯胶辊),辅助开卷机进行带钢的开卷送带,液压马达采用比例阀控制,确保速度控制的精度;伸缩导板台面设计成带尼龙滚轮的结构,可有效避免对带钢表面的损伤。

图4 摆动伸缩导板台

4.1.2 固定检查平台

在开卷机与横切剪之间,摆动伸缩导板台的上部空间设置一个固定检查平台,方便操作人员打磨检查带钢上表面。检查平台的外面设置安全栏杆,检查平台操作侧上装有小型操作面板,可操作设备的停止和运行。操作人员可通过旁边设置的楼梯进入检查平台,对冷轧带钢的上表面进行质量检查。

4.1.3 夹送辊装置

在伸缩导板台的后面设置一对夹送辊,辅助将带钢送入原设备下通道的皮带运输机;同时,在带钢回卷时,建立微张力,防止带钢跑偏和实现带钢卷紧。夹送辊的下辊由一台AC齿轮马达驱动,伸缩导板台的旋转中心与下辊中心一致(采用轴承连接);上辊为非传动辊,由两个液压缸驱动,实现上辊的开、闭动作;夹送辊支撑在钢板焊接的机架上,机架通过地脚螺栓固定在基础上。

4.1.4 横切剪装置

在夹送辊的后部设置一台液压横切剪,用于带头的剪切及取样。横切剪的机架与夹送辊机架组合在一起,下刀架通过两个液压缸驱动,并在机架的滑道内上下运动,通过同步齿轮齿条机构及导向杆驱动上刀架上下运动,从而实现带钢的剪切。

4.1.5 对中装置

在横切剪的后部,设置带钢对中装置,保证带钢开卷及回卷时不跑偏。对中装置机架通过螺栓连接固定在夹送辊的机架上。对中装置由机架、立辊、导向杆及齿轮齿条装置组成,通过液压缸推动一侧的立辊在导向杆上运动,由齿轮齿条装置耦合带动另一侧的立辊做相向或相反的运动,实现立辊的开和闭。液压缸内部装有线性传感器检测缸杆的行程,可根据来料带钢的宽度,自动设定立辊的开口度。同时,为了防止带钢的边部损伤,液压缸采用恒压控制,当侧向力过大时,可以自动容让。

4.1.6 连接导板台

在夹送辊机架上设置连接导板台,方便带钢进入3#皮带运输机;导板台的台面采用尼龙滚轮结构,防止带钢的划伤。导板台为固定结构,但可通过设计的支撑螺杆,人工调节摆动角度,便于安装和调整。

4.2 原上通道设备改造避免带钢划伤

保留了原设计的上通道设备,以方便检查带钢质量或者切除冷轧钢卷的质量缺陷。对上通道设备易与带钢表面接触的开卷刀、导板、滑道等进行改造,使冷轧带钢与设备的相对运动由滑动摩擦改为滚动摩擦,避免这些设备对冷轧带钢表面的划伤,减少离线检查时的误判。

4.2.1 开卷刀

开卷刀原材质为42CrMo4金属材质,开卷时与带钢接触,极易划伤带钢表面。考虑到尼龙材质的硬度及耐磨性,改开卷刀材质为尼龙(PA6G),并在尼龙材质的开卷刀上开孔嵌入万向钢球,防止冷轧带钢与开卷刀上表面发生摩擦损伤带钢表面。

4.2.2 穿带导板

原设计开卷器、导板台、横切剪、对中装置、转向辊等设备与带钢接触的导板都为尼龙材质(PA 6G),在钢板运行过程中,尼龙导板会在带钢上产生轻微划痕,干扰质检人员对带钢下表面的缺陷情况判断。对以上设备的穿带导板改造,增加穿带导板的厚度并嵌入万向钢珠,改造后穿带导板效果如图5。带钢运行过程中,带钢与钢珠接触,带钢与万向钢珠的摩擦为滚动摩擦,不会在带钢下表面上产生划痕。

图5 嵌入万向钢珠的穿带导板

原设计皮带运输机尼龙导板为10块,皮带助卷器尼龙导板为6块。带钢运行时带钢与尼龙板接触面积小,多块尼龙导板高度很难统一,单块尼龙板与带钢之间的摩擦力相对较大,极易在带钢表面产生划痕。修改原多块尼龙导板设计,改为整块并在表面嵌入万向钢珠,带钢运行时与钢珠接触,避免带钢被导板划伤。

4.2.3 皮带导板

离线检查站共有4个皮带运输机,每个皮带运输机的皮带导板都有5块薄钢板组成,导板太多不易找平到同一个水平面上,导板太薄质检人员在上作业时易引起变形。每两块导板之间都有过渡缝隙,质检人员在缝隙附近打磨带钢时缝隙处的不平整会反应到带钢表面上,影响质检人员对冷轧带钢表面真实质量的判断。对上通道的1#皮带运输机和下通道的3#皮带运输机皮带导板进行改造,将导板调整为两块100mm厚大导板,两块导板拼接安装减少缝隙,消除皮带导板对冷轧带钢质检准确性的影响。

5 结束语

离线检查站设备优化项目实施后,冷轧钢卷上离线检查为下开卷,钢卷不需要在钢卷小车上两次旋转180°,减少了钢卷运行时间;钢卷上到芯轴直接在钢卷上检查上表面,开卷检查下表面,更容易发现下表面的质量缺陷,提高冷硬产品的产品质量;离线检查时,钢卷开卷长度减少一半,减少离线检查的切损,提高产品成材率;在固定检查平台和下通道增加操作面板,方便操作人员操作,降低了设备操作难度,降低设备故障率。

离线检查站设备优化消除了设备问题对离线质检准确性的影响,降低了设备操作难度,提高了离线质检的检测精度与效率,确保高等级冷轧带钢离线质检的检查节奏,既创造了经济效益又提高了冷轧产品的产品质量,提升了企业形象。

[1]苑红,张晓伟.冷轧带钢检查站的设计选型[J].一重技术,2007(4):24-25.

[2]赵家骏,魏立群.冷轧带钢生产问答[M].北京:冶金工业出版社,2004:56-78.

[3]郑光华.冷轧生产新工艺技术与生产设备操作实用手册[M].广州:中国科技文化出版社,2006.

[4]赵元国.轧钢生产机械设备操作与自动化控制技术实用手册[M].广州:中国科技文化出版社,2005.

Equipment Modification of Off-line Inspection Station in the PL-TCM

Liu Yongzhen Chen Shenchao Li Weifeng

(Beijing Shougang Cold Rolling Mill Co., Ltd, Beijing 101304)

Off-line inspection station which arranged at the exit side of the TCM parallel to the walking beam, the station conveyors is mainly used for quality inspection of cold-rolled steel. In this paper, the carry research on equipment function of off-line inspection station in the PL-TCM. Find out the reasons that affect the accuracy, the inspection speed and the operation of quality inspection. And then, propose the plan that carrying equipment modification. After equipment modification, equipment defects were eliminated that satisfying the requirements of the production line.

Off-line inspection station Quality inspection Accuracy Inspection speed Equipment modification

刘永振,男,1981年出生,毕业于东北大学机械工程与自动化专业,工程师,从事生产线运行设备维护及管理工作

TG333.72

B

10.3969/j.issn.1001-1269.2014.04.016

2014-03-18)