熔锌炉感应体寿命影响因素分析

方跃杭

(温州市工业集团冶炼公司,浙江 温州 325027)

熔锌炉感应体寿命影响因素分析

方跃杭

(温州市工业集团冶炼公司,浙江 温州 325027)

通过熔锌感应炉的使用实践,探讨了设计、选材、炉温控制、电网电压和操作使用等因素对感应体寿命的影响。

感应炉;锌;感应体;使用寿命;影响因素

工频有芯感应炉是目前大多数锌冶炼企业铸锭熔炼阴极锌片或锌合金的设备,其具有热效率高、加热速度快、温度控制容易、金属损失少、对环境污染小、操作方便、劳动条件好等一系列优点。熔锌感应炉经过几十年的发展,目前单个感应体的功率从几十千瓦到几百千瓦;电炉的容量从几吨到几十吨;单炉日产锌锭从几十吨到几百吨。熔锌感应炉的技术核心是发热单元感应体,其性能的优劣,使用寿命的长短,直接关系到电炉设备的正常运行,影响企业生产的连续性。

1 感应体结构和损坏特点

目前国内熔锌感应电炉所配备的感应体大部分采用可拆卸式结构,在感应体和炉体之间设有过渡法兰,便于感应体出现故障时快速拆卸更换。感应体根据熔沟结构主要分为两类:一种是目前各感应炉生产厂家大力推广的适用于大吨位炉体的大功率新型感应体——大截面喷流“W”型双沟感应体,其单个功率有240 kW、300 kW和400 kW等型号,一台感应炉由2~3个感应体组成;另一种是国内早期普遍使用、适用于小吨位炉体、功率在6O~150 kW的单沟“U”型感应体,功率80kW或90kW的为多,一台感应电炉炉体通常配挂3个或6个单沟感应体。与单沟感应体相比,双沟感应体不仅热损失小、电效率高、容易维护,更重要的是金属的单向流动使得熔沟与炉池的温差由150 ℃以上减小到50 ℃以下,大大改善了熔沟的使用环境,延长了感应体的使用寿命。

通常情况下,熔锌炉感应体损坏的主要表现为漏锌。耐火材料内部一般或多或少都存在一些缝隙或气孔,在一定温度下,感应体内金属会渗透进入这些空间形成裂纹,随着温度变化,金属出现热膨胀导致裂纹增加,最终感应体漏锌报废。很多情况下,感应体向内漏锌造成供电线圈短路,导致线路跳闸;有时也会出现锌液不停向外渗漏而报废;另外有些耐火材料与锌或锌渣发生物理化学反应,生成的产物沉积在局部熔沟壁上造成熔沟截面变小,即使送到最高电压也无法达到额定功率,不得不停用更换。早期我国锌冶炼企业用于熔炼阴极锌片的感应电炉感应体寿命并不理想,大致在一年左右,且很不稳定,这种状况很难保证生产的正常进行。近几年来,随着大截面喷流型双沟感应体的推广使用,感应体的使用寿命已大幅提高,并且吨锌电耗也有一定程度下降。

2 影响因素分析

长期以来,大家普遍认为感应体使用寿命不理想的原因是耐火材料质量不过关。某公司一台由6只80 kW单沟感应体组成的480 kW熔锌感应炉,2000年刚投用时的感应体选用湿法捣打料,2008年拆除重捣后采用了干式振动料,从使用情况看,选用合格炉料时使用寿命区别并不大。正常情况下,每年感应体更换的数量约为2~3个,平均寿命均能达2年以上。而当制作、控制、使用不当时,感应体使用寿命还不到6个月。因此,感应体使用寿命过短,不仅仅是炉料的原因,感应体的设计、制造也至关重要,而且还与使用、控制、维护有着密切的关系。

2.1 设计因素的影响

国内一些感应炉专业生产厂家经过多年的实践、探索和研究,开发出了适合锌及锌合金生产的工频感应电炉,其中熔沟设计、感应体结构、耐火材料选择、电气控制及开炉方式等许多方面已达较高水平。如某厂设计生产的独立单元的W型喷流双沟感应体,采用整体浇注材料并能快速拆卸安装,具有膨胀系数小、不易开裂、金属液不浸润的特点,炉衬寿命得到大幅提升;设计的熔沟温度检测与报警、冷却水流量与温度自动控制与报警,确保生产安全;使用中该感应体锌液在熔沟内定向快速流动,比U型熔沟热交换能力大幅提高,熔沟内金属液与炉膛金属液温差一般在40~60 ℃,比U型熔沟低80 ℃以上;熔沟采用木模成型、预烧结、利用液态金属实现热态开炉,比金属模熔沟感应体经久耐用,杜绝了开炉时熔沟内金属模固态变为液态时由于体积大幅膨胀,胀裂耐火材料导致开炉后熔沟附近就出现裂纹,甚至开炉时就发生漏锌报废事故,从而大幅提高感应体和电炉寿命。该类感应体已在国内一些大型锌冶炼企业如株洲冶炼集团、河南豫光金铅集团等广泛使用,使用寿命一般都能超过3年。

目前国内使用最多的6O~150 kW的单沟感应体,其寿命也与设计选型等关系较大,如某厂2008年对一感应炉整体重捣时,原来80 kW的U型熔沟选型不对,实际功率均超90 kW,出现感应体连续漏锌,各个感应体寿命均未达一年,后对锌环重新选型,降低功率后使用寿命大幅延长。在熔沟设计上,增加熔沟截面尺寸,降低电流密度,合理设计熔沟形状,合理设计感应体接口等均有利于熔沟内锌液流动,强化锌液热量交换,降低熔沟内金属温度,从而提高感应体寿命。

2.2 制造和炉料的影响

感应体使用寿命的长短,制造施工质量和耐火材料选用是关键。锌的物理化学性质和感应体熔沟内的工作环境,要求感应体耐火材料必须具有良好的性能:

(1)熔沟内锌的温度比炉内高很多,熔沟设计上一般采用变截面结构,为了保证熔沟截面在较长的时间内保持不变,耐火材料必须具有优良的化学稳定性。有些感应体在使用一段时间后,会出现电流变小现象,这可能是有些耐火材料与锌或锌渣发生物理化学反应,产生的沉积物粘在熔沟壁上使熔沟截面变小,造成感应体达不到额定功率。

(2)熔沟一般设计在炉子的下部,感应体不仅承受来自炉内锌液的静压力,生产时还承受各种冲击力,并且锌液在熔沟内快速流动对感应体造成冲刷和磨损,因此耐火材料必须具有足够的机械强度。有些感应体在使用后期,出现电流变大现象,很可能就是炉料在使用中被冲刷,熔沟截面实际尺寸变大,造成感应体功率变大。

(3)耐火材料内外层之间的温差很大,致使各层之间存在较大应力差,感应体在运行时还承受投料时的冲击力以及处于工频电流微幅振动状态之中,这使得感应体的微裂纹容易生成和扩展,微裂纹生长扩展最后导致感应体漏锌损坏。因此,耐火材料必须具有低的热膨胀系数,高的抗热震稳定性。

(4)耐火材料成型时含有一定的气孔,随着温度升高,熔沟内锌液的流动性和渗透性增强,锌液渗入气孔内,生产中感应炉内温度发生变化,温度升高时气孔中的锌膨胀,导致撑裂气孔产生裂纹,并向前渗透,直至某处裂纹扩展最终导致漏锌。因此,感应体的耐火材料还必须具有高的致密度和低的金属润湿性。

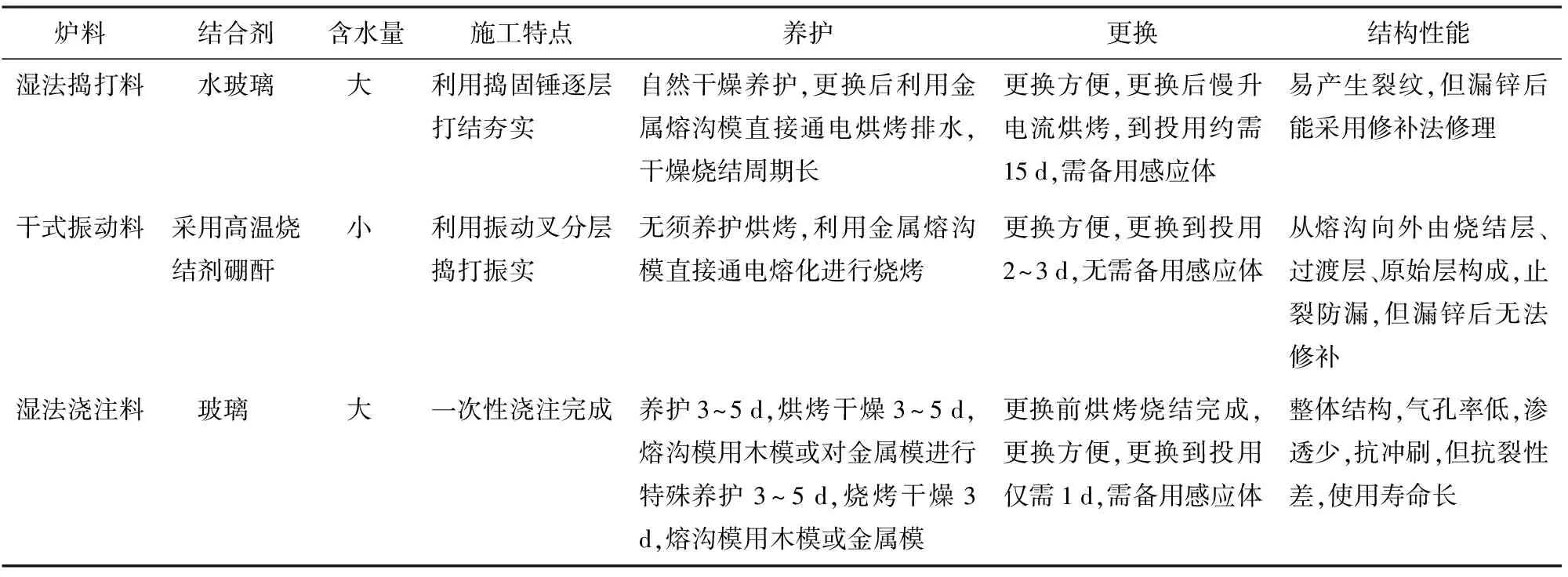

某厂一感应炉制造时,采用单沟金属模,由于选材不当,刚开炉就出现了多只感应体漏锌现象,经查是由于炉料机械强度不够,感应体多处出现裂纹。目前国内双沟“W”型感应体通常采用湿法浇注料,单沟“W”型感应体采用最多的是干式振动料,而湿法捣打料由于成本较低通常用于感应炉的非感应体部分制作,早期的感应体也有采用湿法捣打料的。表1对感应炉最常采用的湿法捣打料、干式振动料和湿法浇注料的施工工艺和性能特点进行了比较。

2.3 炉温控制的影响

锌的熔点较低为419 ℃,易熔化,且随着温度升高,锌液的粘度急剧降低,800 ℃时粘度急剧降低到0.17 Pa·s,与水的粘度0.1 Pa·s十分接近,流动性和渗透性急剧增强,锌液极易填充到感应体的微小气孔和缝隙中,同时加大了锌与炉衬材料的润湿性。由于感应体耐火材料气孔或缝隙的存在,渗透必然发生,加之炉内锌液的压力和感应电动力的共同作用,锌液渗透得到加强。渗入耐火材料内部气孔或裂纹中的锌液,虽然也受到电磁感应被加热,但其会随着炉衬温度的降低或感应体功率的减小而凝固。固态金属锌的热膨胀系数远远大于耐火材料的热膨胀系数,在温度出现变化时,气孔中的锌发生膨胀,撑裂气孔造成裂纹,而当温度高时,锌熔化,向前渗透,温度低时又重新凝固。炉内锌液压力、热振动、电动力等共同作用,循环往复,直到某处裂纹贯通漏锌,最终导致感应体损坏。

表1 常用感应体炉料施工工艺和性能特点比较

采用干式振动料的感应体,由于感应体内通常有一当作模具的铜环,当熔沟内的锌液随着缝隙流到铜环处,则易与铜环构成回路,使这些缝隙处的锌液温度更高,渗透性更强,通常干式振动料的感应体铜环某处会出现锌液漏出而报废。某厂一感应炉在使用时炉温控制热电偶因保护套断裂而损坏,由于未及时发现,出现了实际炉温比显示炉温高出约50 ℃的情况,当显示炉温为480 ℃时,实际炉温已达530 ℃以上,在更换热电偶后出现了感应体连续漏锌现象。

为防止炉温过高,有些感应炉设计有自动温度控制功能,热电偶采集到炉温信号后,将其传送到温度控制显示仪,设定好炉温的上下限,温度控制显示仪发出信号自动切换感应体的电压档位,调节感应体输出功率,从而使炉温稳定在设定范围之内,防止炉温过高。

2.4 外部电压变化的影响

感应体工作原理就是变压器的原理,其中二次线圈就是感应体熔沟内的熔融金属液,熔沟内的金属通电发热使炉内金属熔化。熔沟内锌的电流密度一般设计为9~12 A/mm2。电流密度设计过小,熔沟内金属流动性变差,热交换能力差,热效率不好。电流密度选择过大,熔沟内金属温度过高,影响感应体寿命。当感应体熔沟尺寸和一次线圈定型后,熔沟内锌液的电流就由线圈电压决定,电压越高熔沟的电流越大,输入功率也越大。

通常感应体正常生产时选用电网电压,而电网电压过高对感应体寿命的影响常被用户忽视,某感应炉生产厂家为不同的两家锌冶炼厂提供了同型号感应炉,使用一段时间后,其中一家锌厂的感应炉感应体寿命较短,原因是该厂电网电压在晚上12点后高达450 V,电炉长期处于超负荷运行状态,由此造成熔沟的电流密度提高,熔沟内锌液温度升高,渗透力增强,感应体较易漏锌。对此,该厂通过增加一次线圈圈数法降低熔沟电流密度,提高了感应体寿命。

2.5 操作使用的影响

刚出槽的锌片会附着一定量的水,由于炉内温度一般在450 ℃左右,如果投入炉内的锌片附着水,则这些水会快速汽化,水汽在炉内急剧膨胀而产生“放炮”现象,“放炮”带来的冲击力会对感应体造成较大的破坏。某锌冶炼厂受场地限制,为了快速熔铸阴极锌片,要求当天产出锌片当天熔铸,生产时经常有“放炮”现象,该厂感应体寿命超过一年的较少。要减少“放炮”现象,电解锌片应适当放置一段时间,一般至少隔日熔铸,放锌片架应设计一定的斜度,以便水分流走。

向炉内投料时也会对感应体产生一定的冲击,投入锌片的量应适宜,加料量过少,锌片不能穿过浮渣层进入锌液,而一次投料量越多,产生冲击力就越大,感应体受到这种频繁的冲击而疲劳破坏,最终造成漏锌。这种破坏对离投料口最近的感应体影响最大,一般离投料口越近,其使用寿命相对越短。投料时炉内浮渣层过厚或一次投料量过多,也易把浮渣带入炉底并吸入熔沟,造成熔沟堵塞,或过多锌片堵塞在熔沟喉部,导致熔沟与炉内锌液热交换不畅,使熔沟内温度升高而影响感应体寿命,投料后投料口附近的感应体出现电流波动一般来说就是熔沟存在堵塞引起的。

3 结束语

影响感应体寿命的因素很多,延长感应体使用寿命是各锌冶炼厂追求的目标,合理的熔沟设计是提高感应体寿命的关键,选用合格的耐火材料是提高感应体寿命的保证,同时精确的温度控制、稳定的外部电压、精心的操作使用才能确保感应体寿命进一步的提高。

[1]田宏彬. 拆卸式感应电炉的应用[J]. 有色冶炼,1999,(1):42-43,48.

[2]赵敬忠,李玉宏,初阳. 影响熔锌感应炉感应体使用寿命的因素分析[J]. 有色金属(冶炼部分),2001,(4):47-50.

[3]涂福炳,梅炽. 工频有心感应炉中锌液对熔沟炉衬的渗透作用[J]. 工业加热,1997,(4):20-22.

[4]张得秀. 干式振动料在工频感应炉熔沟上的应用[J]. 甘肃有色金属,1997,(3):12-15.

Discussiononfactorsinfluencingservicelifeofinductorofzincmeltingfurnace

FANG Yue-hang

Based on the application practice of zinc smelting induction furnace, the factors that affect the service life of inductor such as design, material selection, furnace temperature control, power grid voltage and operation were discussed in this paper.

induction furnace; zinc; inductor; service life; influencing factor

方跃杭(1972—),男,浙江永康人,机械高级工程师,主要从事机电设备管理工作。

TF813

B