海工船舶厚板Y型坡口不清根高效焊接新技术

盛 凯, 刘长虹, 郭云飞, 包 孔, 李 政

(1.上海振华重工集团股份有限公司, 上海 200125; 2.上海交通大学, 上海 200125;3.上海海工装备高效智能焊接技术研究中心, 上海 200125)

海工船舶厚板Y型坡口不清根高效焊接新技术

盛 凯1, 刘长虹2, 郭云飞3, 包 孔3, 李 政1

(1.上海振华重工集团股份有限公司, 上海 200125; 2.上海交通大学, 上海 200125;3.上海海工装备高效智能焊接技术研究中心, 上海 200125)

针对传统的厚板V型坡口清根焊接技术,本文提出了Y型坡口不清根高效焊接新技术。通过对焊接接头的宏观金相分析得出了Y型坡口焊接可采用的最大钝边尺寸以及所适用的焊接规范,并将此技术应用于海工船舶厚板对接拼焊中,相对传统的V型坡口焊接技术,产生了显著的经济效益和环保价值。

厚板 不清根焊接Y型坡口

1 前言

厚板对接拼焊是海工船舶制造的重要环节。传统的厚板焊接方法一般采用开V型(或X型)坡口,正面焊接、背面碳刨清根的工艺进行焊接[1],其生产效率低下,耗能高,环境污染严重,而且焊缝金属填充量大,焊接成本高,因此急需发展高效的厚板不清根焊接新方法。

上海振华重工集团股份有限公司的张华军[2]等人通过研究传统埋弧不清根焊接产生缺陷的原因,提出了新型的I型坡口焊接方法,即通过GMAW打底后再进行正面和背面的埋弧焊接。但是当板厚尺寸进一步增大,单纯通过提高埋弧焊电流已不能实现正反面焊缝金属之间的良好熔合。因此,亟待发展适用于更大板厚的不清根焊接技术。

为此,本文提出了厚板Y型坡口不清根焊接技术,并通过试验确定了Y型坡口焊接可采用的最大钝边尺寸及焊接参数。

2 试验规划和过程

2.1 厚板Y型坡口焊接方法简介

厚板Y型坡口不清根焊接首先采用实心焊丝气体保护焊打底,然后正面第二道焊缝采用小电流埋弧焊接,正面焊接完成后翻身,背面不碳刨清根,直接采用大电流埋弧焊接。焊接流程如图1所示。

图1 Y型坡口焊接流程图

2.2 焊接设备和材料

焊接设备如图2所示,其中气体保护焊采用某厂生产的型号为YD-500CL的晶闸管控制MAG焊机,埋弧焊采用某厂生产的型号为ZD5-1250B的晶闸管控制直流弧焊机。

图2 焊接设备图

试板规格为20 mm×200 mm×1 000 mm,材质为A709-50-2,化学成分和力学性能如表1和表2所示。根据等强匹配的原则[3],GMAW选用牌号为ER50-6、直径为Ф1.2 mm的实心焊丝,SAW选用牌号为EH14、直径为Ф4.0 mm的实心焊丝,SAW焊剂牌号为CHF101。

表1 A709-50-2化学成分 单位:(%)

表2 A709-50-2力学性能

2.3 试验方案与实施

为了实现背面不碳刨清根,Y型坡口焊接正面第1道(GMAW)和第2道焊缝(SAW)需采用较小的焊接规范,以免焊穿打底焊道,破坏了焊接接头背面的坡口形状。

参照I型坡口不清根焊接参数[2,4],Y型坡口焊接正面第1道焊缝采用200 A小电流进行实心焊丝气保焊打底,正面第2道焊缝采用500 A小电流埋弧焊。

由于Y型坡口的钝边尺寸较大,为了保证正面和背面焊缝金属在根部熔合良好,背面需要采用较大的SAW电流值。综合考虑埋弧焊机的载荷范围以及热输入对焊接接头冲击韧性的影响,背面SAW电流值确定为750 A。

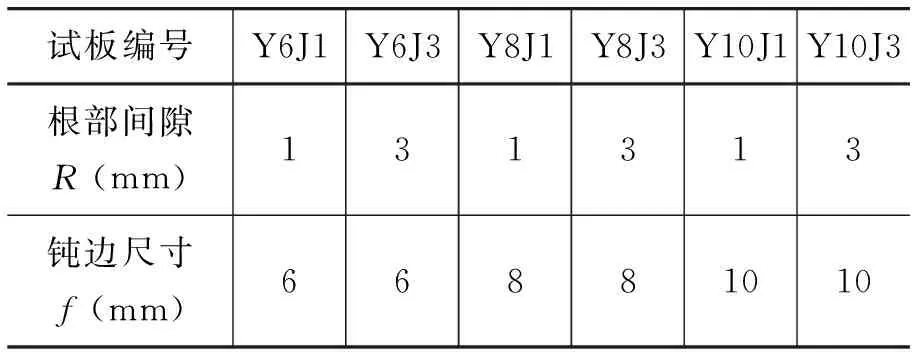

具体的试验方案和焊接参数如表3和表4所示,试板装配如图3所示。其中T是板厚,f是钝边尺寸,R是根部间隙,a是坡口角度。表3中“试板编号Y6J1”表示Y型坡口的钝边尺寸f为6 mm,根部间隙R为1 mm。

表3 Y型坡口焊接试验组数

表4 焊接参数表

图3 试板装配图

3 试验结果分析

3.1 焊缝厚度

为了确定Y型坡口正面焊道的焊接规范,对正面前两道焊缝金属的厚度进行了分析。GMAW(正1)焊厚和GMAW(正1)+SAW(正2)焊厚示意图如图4所示。

图4 GMAW(正1) 焊厚T1和GMAW(正1)+SAW(正2)焊厚T2示意图

如图5中所示,GMAW(正1)焊缝金属厚度T1约为6 mm。GMAW(正1)+SAW(正2)的焊缝金属厚度T2约为10 mm。

图5 焊缝厚度

根据哈尔滨工业大学杨春利教授主编的《电弧焊基础》[5]中第七章公式(7.5)可知:

其中:P为熔深;K为焊剂确定的系数,通常取0.04;I为电流;U为电弧电压;v为焊接速度。

根据公式(1)可知,当电流值I为645 A时,熔深P=6 mm;当电流值I为945 A时,熔深P=10 mm。

由以上分析可知:

(1) 由于GMAW打底焊缝厚度约为6 mm,根据埋弧焊参数与熔深的关系,正面第2道焊缝(SAW)采用500 A的电流值不会将打底GMAW焊道焊穿。

(2) 由于前两道焊缝金属厚度为10 mm,正面第3~n道焊缝(SAW)采用550 A~650 A的常规SAW电流值进行焊接,不会导致正面埋弧焊焊穿。

3.2 焊缝熔深

为了研究焊缝金属根部熔合效果,对不同钝边尺寸下Y型坡口焊缝熔深进行了分析,正面熔深和背面熔深示意图如图6所示。

图6 正面熔深H1及背面熔深H2示意图

如图7所示,当钝边尺寸为6 mm和8 mm时,背面熔深(H2)明显大于钝边尺寸,两面熔深之和(H1+H2)远远大于板厚20 mm;当钝边尺寸为10 mm时,背面熔深与钝边尺寸相当,两面熔深之和处于20 mm临界。

图7 焊缝熔深

焊缝金属宏观金相如图8所示,当钝边尺寸为6 mm和8 mm时,正面焊缝金属和背面焊缝金属在根部熔合良好。当钝边尺寸为10 mm时,正面焊缝金属与背面焊缝金属熔合不良。

图8 不同钝边尺寸下焊缝金属宏观金相

通过对焊缝金属熔深和宏观金相的分析可知:

(1) 当钝边尺寸为6 mm和8 mm时,背面750 A电流能够将钝边熔透,并且焊缝金属在根部熔合良好;

(2) 当钝边尺寸为10 mm时,背面750 A电流不能够将钝边熔透,焊缝金属根部熔合不良。

综合上述对试验结果的分析可知,Y型坡口焊接可采用的最大钝边尺寸为8 mm,其所对应的焊接参数如表4所示。

4 经济效益分析

与传统的V型坡口清根焊接相比,厚板Y型坡口不清根焊接由于钝边尺寸较大,焊缝金属填充量明显减少,如图9所示。

图9 焊缝金属填充量

为了简化焊接计算,忽略背面埋弧焊和碳刨清根的影响,如图9(a)所示Y型坡口焊缝金属填充量:

如图9(b)所示V型坡口焊缝金属填充量为

由式(2)和式(3)可知Y型坡口与V型坡口相比焊缝金属填充量减少:

焊缝金属填充量减少百分比为

式中:T代表板厚;a代表坡口角度;f代表钝边尺寸。

当根部间隙R=0 mm时,公式(5)可简化为

Y型坡口可采用的最大钝边尺寸f=8 mm,以港口机械常用的20 mm和26 mm钢板为例,代入式(6)中可求得焊缝金属填充量减少百分比分别为64%和52%。

由此可知,与V型坡口焊接对比,Y型坡口焊接明显减少了焊缝金属填充量,有效提高了生产效率,降低了材料和人工成本。此外,由于Y型坡口焊接新技术不需要碳刨清根,减少了材料浪费和对环境污染,产生了显著的经济效益和环保价值。

5 结论

(1) 本文提出了应用于海工船舶拼板的厚板Y型坡口不清根高效焊接新技术。通过对焊接接头的宏观金相分析得出,Y型坡口焊接可采用的最大钝边尺寸为8 mm,正面第一道焊缝采用200 A小电流实心焊丝气保焊打底,正面第二道焊缝采用500 A小电流埋弧焊接,正面其他焊道采用550 A~650 A常规埋弧焊电流焊接,正面焊接完成后翻身,背面不需要碳刨清根,直接采用750 A大电流埋弧焊接。

(2) 与传统V型坡口焊接技术相比,Y型坡口不清根高效焊接技术有效节约了焊接材料,提高了生产效率,经济效益显著。以厚度为26 mm的钢板为例,与V型坡口焊接相比,Y型坡口焊接焊缝金属填充量减少50%以上。

(3)Y型坡口焊接不需要碳刨清根,减少了材料浪费和环境污染,降低了工人的劳动强度,具有良好的环保价值和社会效益。

[1] 张永达,孙成文,于小虎等. 船舶高效焊接工艺及存在的问题[J]. 造船技术,2009,10:32-35.

[2] 黄红雨,杜渝,张华军等. 港口机械箱梁I型坡口大间隙不清根焊接新技术[J]. 起重运输机械,2013,5:70-72.

[3] 美国焊接协会AWS D1结构焊接委员会. 美国钢结构焊接规范[M]. 成都:西南交通大学出版社,2010.

[4] 杜渝,包孔,吴世品等. 工程船舶拼板I型坡口焊接缺陷产生原因探究[J]. 造船技术,2013,4:43-45.

[5] 杨春利,林三宝. 电弧焊基础[M]. 哈尔滨:哈尔滨工业大学出版社,2003.

Thick Plate Y-groove High Efficient New Welding Technology without Back Gouging used in Marine Vessels

SHENG Kai1, LIU Chang-hong2, GUO Yun-fei3, BAO Kong3, LI Zhen1

(1.Shanghai Zhenhua Heavy Industry Co.,Ltd., Shanghai 200125, China;2.Shanghai Jiao Tong University, Shanghai 200125, China; 3. Shanghai Engineering Research Center of Marine Equipment Intelligent Welding, Shanghai 200125 , China)

For the traditional V-groove plate gouging welding technology, this paper presents a Y-groove high efficient welding technology without back gouging. Through macro metallographic analysis of welded joints, the biggest blunt edge size and the applicable norms of Y groove welding are obtained. And the technology used in marine vessels butt welding of thick plate, compared to traditional V-groove welding technology, results in significant economic and environmental value.

Thick plate Welding without back gouging Y-groove

盛 凯(1986-),男,助理工程师。

U671

A