舰船联合基座制造及安装工艺研究

陈 辉, 王鹏飞

(沪东中华造船(集团)有限公司 军事代表室, 上海 200129)

舰船联合基座制造及安装工艺研究

陈 辉, 王鹏飞

(沪东中华造船(集团)有限公司 军事代表室, 上海 200129)

针对舰船联合基座设计、制造与安装精度的极高要求,根据仿真计算结果,从基座制造以及上舰安装方面提出工艺措施和方法,有效控制了结构变形,满足了制造精度要求,在实船应用中取得较好成效。

联合基座 制造及安装 工艺

1 引言

舰船的变形主要体现在方位上的扭曲和水平方向上的翘曲,这与舰船惯性导航系统的三维姿态即艏向角、纵倾角和横摇角密切相关。舰船联合基座是进行惯性导航设备海上精度试验的关键设备,它将天文经纬仪、惯性平台、被试导航设备和变形测量装置综合在一个联合基座上,从而消除或减小船体变形对被试设备精度的影响[1,2]。

联合基座结构设计时具有较大刚度,满足舰船横摇不大于10°、纵摇不大于5°情况下,结构变形量小于100要求。基座上舰安装时需满足下列技术要求:

(1) 下平台中心处水平基准水平精度相对导航舱室基准平台不大于300;

(2) 上平台天文经纬仪基座安装面水平精度相对于基准平台不大于300;

(3) 下平台两个主体仪器安装面水平精度相对于基准面不大于300。

由于联合基座设计和建造精度要求,本文通过相关工艺研究,提出了精度控制的措施和方法,取得较好成效。

2 联合基座概况

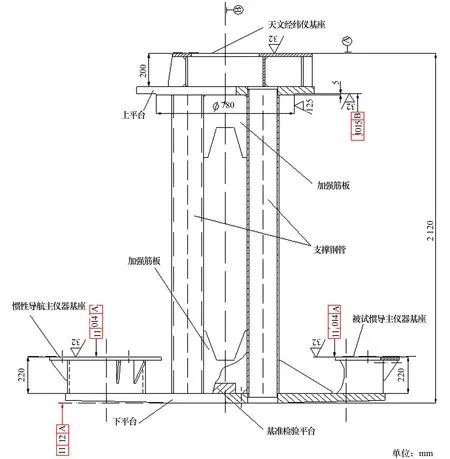

该联合基座结构主要由上平台、下平台和四根直径φ108 mm的钢管连接支柱及相关附件组成,其上平台为半径约500 mm的圆形结构;下平台约为1 000 mm×1 800 mm的长方形带椭圆形结构;天文经纬基座、惯性导航主仪器基座、被试惯导主仪器基座高度分别为200 mm、220 mm、220 mm;在两两支柱间、支撑柱与平台间采取加强筋板连接方式。其制造与加工要求如图1所示。

图1 联合基座加工总成图

3 联合基座制造

3.1 零件下料及加工

非机加工零件下料与切割时应确保零件的尺寸以及切割断面的垂直度、光洁度;对上平台、下平台、惯性平台基座、天文经纬仪基座等需机加工零件在下料与切割时需加放5 mm~10 mm机加工余量。

对惯性平台基座、天文经纬仪基座面板应进行粗加工,将基座下口按图样要求割除余量,并使面板留有适量加工余量后进行装配、焊接。所有机加工零件、基座在加工后均应划出首尾中心线、角尺线以及对合线等标志线,以便于安装和尺寸控制。

3.2 基座装配

将惯性平台基座、天文经纬仪基座先组合,经焊接、矫正后送机加工。选择结实平台制作简易胎架,并使胎架四角水平偏差小于0.5 mm。下平台上胎架定位时,应核对下平台首尾中心线、角尺线等标志线。吊装钢管支柱粗定位时,可通过加装临时支撑及调节螺丝加以定位,钢管粗定位时垂直度偏差小于1 mm。上下平台安装时应保证1 810 mm高度值,平行度偏差小于0.5 mm,首尾线偏差小于0.5 mm,前后位置偏差小于0.5 mm。待联合基座定位尺寸符合要求后,用18号工字钢进行结构固定,防止焊接变形。同时安装加强肘板,并使肘板装配间隙控制在1.5 mm左右。

惯性平台基座定位时,应保证高度尺寸约为225 mm,左右基座应一致,面板水平度偏差小于1.0 mm;天文经纬仪基座定位时,应保证高度尺寸约为205 mm,面板水平度偏差小于1.0 mm。

3.3 基座焊接

采用CO2气体保护焊接方式,焊材为TWE-711/φ1.2 mm 药芯焊丝,焊接参数为:

(1) 立角焊:150 A~180 A/24 V~26 V/15 cm/min~23 cm/min;

(2) 平角焊:200 A~250 A/25 V~30 V/20 cm/min~35 cm/min。

焊接时应采用对称施焊方式,以减少焊接变形。

3.4 基座焊接后热处理

联合基座焊接后应进行整体回火热处理以消除焊接内应力。回火热处理要求为加热至400℃~450℃后保温4 h~5 h,炉冷至300℃后空冷。

3.5 基座涂装

对联合基座进行喷砂处理,要求达到GB8923 中Sa2.5要求,并按图纸要求进行涂装。

4 联合基座精加工及内场调试

4.1 划线

检查联合基座毛坯加工余量,以上下平台φ120 mm工艺孔为基准进行两端校圆。按图纸要求划出2 120 mm基座上平台加工线以及220 mm基座上平面加工线以及基座首尾方向整体十字中心线等。

4.2 大车加工

以上下平台φ120 mm工艺孔为基准,按图纸要求对距基线高度2 120 mm天文经纬仪基座上平面进行机加工,使表面光洁度为Ra3.2 μm,平行度为0.20;高度为220 mm的惯导主仪器基座上平面加工光洁度为Ra3.2 μm,平行度不大于0.04;上平台φ780×5凸肩外圆、平面垂直度不大于0.05。

在联合基座机加工检验符合要求后,机加工出上下基座面板首尾线,刻线长度约60 mm,深度为0.3 mm~0.5 mm。

4.3 内场调试容

将机加工好的联合基座吊装放置于车间标准平台,用光学倾斜仪或电子差分水平仪进行水平校准。通过调整、研刮下平台中心处基准平台板的水平定位精度,使其与上平台天文经纬仪基座安装面间水平精度优于300,与下平台两个惯性平台基座安装面水平精度优于300。在基准平台板满足技术要求后对其进行点焊固定后,测量联合基座内场加工制造精度。

5 联合基座上舰安装

5.1 联合基座吊装

在完成内场调试合格后,用吊装工具将联合基座吊放于舰船安装部位,下平台处可用木块作支垫,高度应便于联合基座散装结构的装配与焊接。

5.2 船台安装定位

为减少焊接变形,联合基座上舰安装采用图2所示的焊接垫块连接方式。基座定位时船体连接部位相关焊接与火工矫正等工作均应结束。

图2 联合基座安装连接示意图 [][]

利用4只顶高螺栓拧至40 mm左右,用起吊横梁将联合基座吊起,撤除临时固定架后缓慢放下。利用陀螺经纬仪以及差分水平仪等检测设备,通过顶高螺栓进行联合基座首尾线和水平度调整,使其满足下列技术要求:

(1) 上下平台首尾线与全船中心线偏差小于19;

(2) 联合基座基准平台板相对于舰船局部基准平台的水平精度偏差小于100;

(3) 上平台天文经纬仪安装面相对于下平台基准平台板水平精度小于300;

(4) 下平台两个惯性平台基座安装面相对于下平台基准平台板水平精度小于300。

5.3 调整垫块拂配及安装

在联合基座定位检验合格后,用千分尺测量出8块调整垫块厚度并编号,垫块经机械加工、拂磨后其上下平面在平板上平面精度小于0.02 mm。

调整垫块上船安装后需复验有关安装技术要求,合格后进行电焊并按图纸要求钻孔,拧紧固定螺栓后进行数据再次复测。

6 结束语

该联合基座在国内尚属首次使用,在制造与安装时需从结构刚度设计、工艺设计、加工流程、安装技术要求等方面对精度进行控制。经实船使用表明联合基座结构紧凑,消除了舰船姿态精确测量系统和被试设备间的变形量,解决了舰船姿态角实时测量技术难题。

[1] 郑梓祯.船用惯性导航系统海上试验[M].北京:国防工业出版社,2005.

[2] 周金亮,赵岩峰.舰船变形研究[J].舰船电子工程,2010,5:198-200.

[3] 付荣柏.焊接变形的控制与矫正[M].北京:机械工业出版社,2006.

[4] 刘鸿文.简明材料力学[M].北京:高等教育出版社,1997.

Study on Technology of Manufacturing and Installation for Shipborne Combined Foundation

CHEN Hui, WANG Peng-fei

(Naval Military Representative in Hudong-Zhonghua Shipbuilding (Group) Co.,Ltd., Shanghai 200129, China)

Aiming at the high accuracy requirement of designing, manufacturing and installation for ship borne combined foundation, according to result of simulation, the paper proposes a solution of technology measures and methods during the process of manufacturing and installation, deformation is effectively controlled and construction precision requirement is satisfied and good results are achieved in active vessel.

Combined foundation Manufacturing and installation Technology

陈 辉(1967-),男,工程师。

U671

A