电动汽车驱动电机额定功率的确定和验证方法*

符敏利, 李益丰, 李 蓉, 史文波, 彭 俊

(1. 湖南南车时代电动汽车股份有限公司,湖南 株洲 412007;2. 南车株洲电力机车研究所有限公司,湖南 株洲 412001)

0 引 言

电动汽车驱动电机运行特点与传统工业电动机运行特点截然不同。传统工业电动机运行时的负荷和转速基本保持不变。电动汽车驱动电机的运行负荷随时间不断变化,是典型的断续周期工作制。通常为了试验方便,可以将变化的负荷等效为一个确定的负荷,即以额定功率进行试验。

根据电机学原理[1],驱动电机的有效体积与额定转矩和工作时间密切相关,因此额定功率的确定和温升验证方法对保证电动汽车动力性、驱动电机的可靠性,及避免过度设计非常重要。

目前,已有文献提出了电动汽车用驱动电机额定功率的确定方法,主要有3种方式: (1) 将峰值功率除以过载系数即为额定功率[2];(2) 将电动汽车最高车速驱动电机所需要的功率作为额定功率[3];(3) 基于工况分析法确定电机额定功率[4]。其中,方法(1)和(2)没有考虑具体运行线路情况;方法(3)尽管考虑了运行工况,但没有考虑驱动电机的具体特性和参数。

验证驱动电机能否输出规定功率的考核方法是在试验台上对驱动电机进行温升试验。目前,通用的试验有额定工况和峰值工况的温升试验。

本文在介绍电动汽车对驱动电机动力需求和驱动电机运行特点的基础上,提出基于等效温升法和等效电流法两种方法确定额定功率,并探讨了驱动电机输出能力的验证方法。

1 电动汽车对驱动电机的动力需求

驱动电机作为电动汽车的动力,其作用: (1) 在牵引工况,将储能系统的电能转换成机械能,以保证驱动电机动力性能;(2) 在制动工况,将车辆的动能转换成电能给储能系统充电。

电动汽车对驱动电机的动力需求集中体现在驱动电机的转矩-转速特性。

驱动电机保证电动汽车达到所规定的动力性能。对于牵引工况,动力性能包括爬坡性能、加速性能以及最高速度下的剩余加速度性能,所需要的转矩-转速特性的最大外包络线,即为驱动电机转矩-转速特性,如图1所示。已有比较成熟的分析方法计算该特性。

图1 驱动电机转矩-转速特性(牵引工况)

对于牵引工况,该曲线包括3段: (1) 低速恒转矩阶段,其作用是保证车辆的爬坡度和加速性能;(2) 恒功率阶段,其作用是保证车辆到一定速度下的加速时间;(3) 自然特性,即功率与转速成反比,其作用是保证车辆在最高车速下的性能。

该曲线包括了目前最常用的峰值转矩Mmax、峰值功率Pmax两个典型参数。

2 驱动电机的运行特点

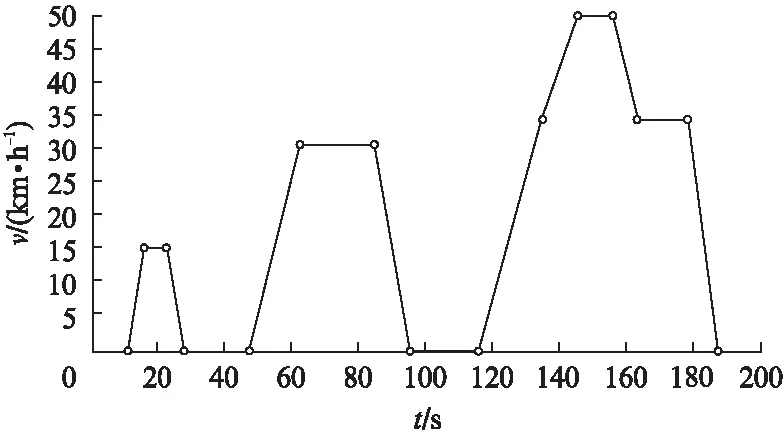

电动汽车在实际运行中,并不是经常运行在最大包络线特性上。对于纯电驱动电机,其运行状态一般包括起动加速、恒速、制动减速和停车等阶段;对于混合动力汽车,运行状态类似。运行工况为典型的断续周期工作制,即GB 755—2008[5]规定的S9。针对不同的线路特点,各国规定了电动汽车不同的典型运行工况,中国典型城市运行工况、中国典型市郊运行工况[6]分别如图2、图3所示。对于纯电驱动电机,将速度折算为驱动电机的转速,即为驱动电机的速度-时间特性。

图2 中国典型城市运行工况

图3 中国典型市郊运行工况

根据驱动电机的转矩-转速特性及运行工况,可计算出驱动电机在不同运行条件下的功率。

3 额定功率和额定转速的确定

由于驱动电机运行特点为典型的S9制,因此为了试验台温升试验的方便,引入了额定功率。电机的额定功率仅仅是为了方便在试验台上考核电机的温升而通过计算得出的功率。当电动汽车运行线路和电动机特性确定后,根据线路运行要求来确定驱动电动机的额定功率。本文通过基于等效温升法和等效电流法两种方法确定其额定功率。

3.1 基于等效温升法确定额定功率

额定功率实际上是等效功率,即驱动电机在该功率运行规定时间的温升与其实际运行时承受的断续周期负载产生的温升等效。其基本计算方法如下。

(1) 根据驱动电机在实际运行中每一个较小时间段的损耗和冷却条件,采用不稳定温升的计算方法计算出驱动电机运行在规定的运行区间后的定子绕组的最高温升ΔT1。

(2) 按照假定的额定功率P2、额定转速下的损耗和冷却条件,计算在规定时间t内的定子绕组的温升ΔT2。

(3) 若ΔT1=ΔT2,则所选择的额定功率适当;若不相等,则须按调整的额定功率,重复上述步骤。

为得到同样的温升ΔT,可以采用较大的P2和较小的t,或者采用较小的P2和较长的t。当t为无穷大时,P2即为持续功率,当t为1h,P2即为小时功率。

3.2 基于等效电流法确定额定功率[7]

尽管基于等效温升法来确定驱动电机的额定功率是较为精确的一种方法,但计算方法非常复杂。因此,一般采用等效电流法确定额定功率。其基本思路如下。

根据驱动电机转矩-转速特性、线路断面图、运行要求可以计算出任意时刻的电流曲线i=f(t)。等效电流IN为

式中:T——驱动电机工作周期。

根据等效电流,可以计算出对应的额定功率。

等效电流法与等效温升法相比,存在假设: ① 不考虑驱动电机的铁耗、附加损耗等对温升的影响;② 不考虑不同转速下驱动电机冷却条件的变化对温升的影响。

4 温升试验方法的探讨

为验证所开发的驱动电机能否满足所规定的运行工况,须在试验台上进行温升试验。驱动电机按照所规定的运行工况运行,电机各部分的允许温升不得超过各部分的允许温升限值。

目前,温升考核试验方法有两种: (1) 循环工况下的温升试验;(2) 恒定负载的温升试验。

4.1 循环工况下的温升试验

将驱动电机放在温度为最高工作温度的恒温箱内,按运行工况(如中国典型城市运行工况)计算出来的功率-时间关系给驱动电机施加负荷,冷却条件与驱动电机在车上实际运行的冷却条件相同。要求试验的任一时刻,驱动电机的温升不得超过驱动电机各部分的允许温升。

该方法能真实反映驱动电机的运行特点,是一种准确的验证方法。但该方法要求有动态试验台,试验条件要求苛刻,且试验较麻烦。另外,由于电动汽车运行线路的不确定性,无论是采用实际路况还是采用中国典型城市运行工况,均不能把所有的情况包含在内。

4.2 恒定负载的温升试验

按照GB/T 18488.1[6]在试验台上进行以下两种恒定负载工况下的温升试验。

(1) 按等效温升法计算得到的额定功率、额定转速进行规定时间(根据工作制不同)的温升试验。

(2) 峰值功率下的短时温升试验。

4.3 几种温升试验方法的评价

严格上讲,额定工况下的温升试验与循环工况下的温升试验的结果应相同。如这样,也证明额定功率的计算准确。

额定功率下的温升试验实际上考虑了驱动电机运行在峰值工况出现的较大功率和作用时间,但为了考核驱动电机的过载能力,一般要求进行峰值工况下的温升试验。按上述原则,峰值功率下的温升比额定工况下的温升要低。但由于工作时间难以确定,两个温升试验结果可能不相等。

5 输出能力的试验验证方法的探讨

为有效评判驱动电机的输出能力,必须对驱动电机进行温升试验。建议的方法: (1) 优先采用循环工况法的温升试验;(2) 其次采用恒定负荷的温升试验。

在恒定负荷的温升试验中,必须在GB/T 18488.1规定的基础上,进行如下明确规定:

(1) 由于驱动电机的最高环境工作温度比GB 755约定的最高环境温度高,因此需根据工作温度的不同,对温升限值进行相应的修正;

(2) 明确规定峰值功率的具体转速点,即恒转矩与恒功率交汇点,且峰值工况下的温升试验从冷态开始;

(3) 增加短时过载功率试验。当电动汽车掉进某一坑时,为爬过该坑,要求驱动电机的功率可能比峰值功率要高,但此时驱动电机为热态。具体试验方法: 驱动电机处于热态,施加一个短时过载功率运行规定的时间,要求驱动电机的温升不超过其温升限值。

6 结 语

本文根据驱动电机运行特点,提出确定驱动电机额定功率的具体方法,并对验证驱动电机输出能力的温升试验具体方法进行了探讨。由于电动汽车运行线路的不确定性,因此建议比较驱动电机在试验台上的温升和不同运行场合的实际温升,以统计出该场合运行的驱动电机的实际额定功率。其目的是设计出可靠且不过度设计的驱动电机。

【参考文献】

[1] 陈世坤.电机设计[M].北京: 机械工业出版社,1982.

[2] 刘灵芝,张炳力,汤仁礼.某型纯电动汽车动力系统参数匹配研究[J].合肥工业大学学报,2007,30(5): 69-71.

[3] 杨祖元,秦大同,孙东野.电动汽车动力传动系统参数设计及动力性仿真[J].重庆大学学报,2002,25(6): 21-24.

[4] 李红朋,胡明辉,谢红军,等.基于工况分析法的电动汽车参数匹配[J].重庆大学学报,2013,27(1): 17-21.

[5] GB 755—2008旋转电机定额和性能[S].

[6] GB/T 18488.1—2006电动汽车用电机和控制器 第1部分: 技术条件[S].

[7] 李益丰.电动汽车用异步驱动电机的设计[J].变流技术与电力牵引,2003(6): 35-38.