透平油滤油机脱水效率影响因素实验研究*

赖文佳, 张贤明, 李江华, 郭豫川, 董 玉

(重庆工商大学 废油资源化技术与装备教育部工程研究中心,重庆 400067)

随着经济的飞速发展,人类社会对各种石油资源的需求量也在日益增长,所废弃的润滑油对环境的污染也日趋加剧[1]。润滑油在使用过程中,由于各种原因会在其中产生固体杂质、水分和气体等污染物,使润滑油品质不断恶化,增加运动摩擦、产生酸化、出现粘胶态物质等,最终将会影响机组的正常运行和使用寿命[2]。润滑油污染将对设备运行造成严重危害,如对液压系统而言,因油污染而形成的事故率高达82%,电气及机械故障占18%[3]。污染后的润滑油常常作为废油被直接扔弃或当成燃料焚烧,这不仅对能源造成极大浪费,而且还对环境造成严重的污染。根据润滑油劣化机理分析,绝大部分“废油”并不是真正报废,对于其中污染程度严重的润滑油,则需要通过如白土精制、无机膜技术、分子蒸馏、加氢精制等[4-6]再生工艺才能使其达到合格基础油的标准。对于污染程度较轻的润滑油,通过一定的物理方法[7-9]如水击谐波破乳、超声波破乳、真空蒸发;化学方法、生物方法加以净化就可以完全恢复功能[10]。对污染润滑油如何进行高效、低能耗净化处理已成如今的研究热点,而润滑油含水量超标问题则是其中的一个重要方面。透平油作为一种常见的润滑油,由于在储存、运输、加注和使用过程中的种种原因使油液中混入水分,形成溶解水、乳化水、游离水成为污染油液。油液中的水分不仅会造成油液中添加剂损失降低油液润滑能力还会与空气作用加速钢铁运动部件腐蚀磨损。油液中的大量水分会与其中的添加剂作用形成乳化液使润滑失效造成润滑油报废[11]。物理净化技术因具有低耗高效、无污染、后续处理容易等突出优点,在生产应用中占据越来越重要的地位,其中真空蒸发技术就已经得到了广泛的运用。为了反映油液净化技术效果优劣,需要采取适当的检测技术加以验证。目前常用于检测油液中水分的方法有蒸馏法、色谱法、卡尔-费休法。蒸馏法虽然原理非常简单,但存在耗时长,环境影响严重,误差较大等缺点。色谱法具有灵敏度高,抗干扰性强,耗时短等特点[12],但由于操作复杂,设备昂贵使用较少。卡尔-费休法总体来说具有分析速度快,灵敏度高、准确度好等优点,广泛应用于油液水分含量检测方面[13]。

1 真空滤油机脱水原理及影响因素分析

1.1 真空滤油机脱水原理

TY-II透平油专用真空滤油机的工作原理为:待处理透平油在真空吸力的作用下由储油罐中吸出通过粗过滤器进入加热罐中加热到设定温度。已加热到设定温度的油液再经精过滤器后由真空罐顶部的喷淋部件,喷淋成细小液滴,再降落到稍下的分离塔板上, 增大气液两相界面接触面积,同时经填充物阻挡, 延长液滴或液体薄层在空间中的停留时间,增加油中水蒸发的机会。因为油的饱和蒸汽压远低于水的饱和蒸汽压,在低压下油很少蒸发,而气体和部分水就能很快蒸发分离出来,达到油水分离的效果。处理后的油液最后降落至真空罐的下部,再经排油泵抽出进入储油罐或直接再进入喷淋部件,进行循环脱水。

1.2 影响真空滤油机脱水率因素分析

根据真空滤油机的工作原理和实践经验可知:油液在真空罐中分离塔板上形成的液滴越微小、液层越薄、油液在气相空间中停留时间越长、气液两相接触界面面积越大脱水效果越好。但由于TY-II型透平油专用滤油机已经是工业产品,其内部分离塔板的材质和铺设方式已经确定不能变动,所以不能从此方面提高脱水率。虽然TY-II型透平油专用滤油机不能改变结构提高气液两相接触界面面积,但是可以采取通入干燥空气来增加气核以扩大两相接触界面面积并形成大量气泡,通过气泡上升将油液深部的水分子带到液面,再由真空泵抽出,提高脱水率。也可以通过调节处理温度改变同一饱和蒸汽压所需的真空度从而改变脱水率。也可以通过调节真空度改变同一温度下的饱和蒸汽压从而改变脱水率。

2 实验研究

2.1 实验仪器设备和试剂

EV1000-4T0007G变频器、TY-II透平油专用真空滤油机(重庆工商大学科技开发总公司生产)、SK-9K06-II空气压缩机(AC220 V、50 Hz,功率:500 W,气体流量:0.08 m3/min,气压:0.5~0.8 Mpa)、SYD-2122B型微量水分测定仪(典型测定范围:10 μg~10 mg,最大滴定速度:2 mg/min,准确度:10 μg~1 mg±3 μg)、KFR-CO2(库伦电量法)卡尔·费休试剂、汽轮机油、甲醇、蒸馏水。

2.2 实验方法

利用SYD-2122B型微量水分测定仪测定透平油初始含水量,然后按照比例加入一定量蒸馏水在储油罐中搅拌5 h让其充分混合,配制成一定含水率的油样。配制好的油样进入TY-II透平油专用滤油机中处理,脱除水分,研究各种实验条件下脱水效率。

透平油含水量运用SYD-2122B型微量水分测定仪进行测定。微水仪测水含量主要是根据卡尔·费休试剂同水反应消耗电量的多少来确定,其工作原理为

阳极:2I--2e→I2,阴极:I2+2e→2I-;2H++2e→H2↑

电极反应式中碘与水的摩尔比为1∶1,因此1 mg水相当于10.71库仑电量。因此,可以由电解所需的电量直接确定油液中的水含量。在参数设定中设定反应油样体积为1 mL、密度为865 kg/m3后,微水仪上显示的水含量μg单位即为ppm(百万分之一)。每次向微量水分测定仪的滴定池中注入1 mL油样,测定油液中水分含量。所以,微水仪测定的数值就是油液中水分含量。油液含水率为处理前油液含水量与处理后油液含水量之差比上油液处理前含水量的百分含量。所得含水率运用origin软件绘制相应条件下的处理效果对比图。

3 实验结果与讨论

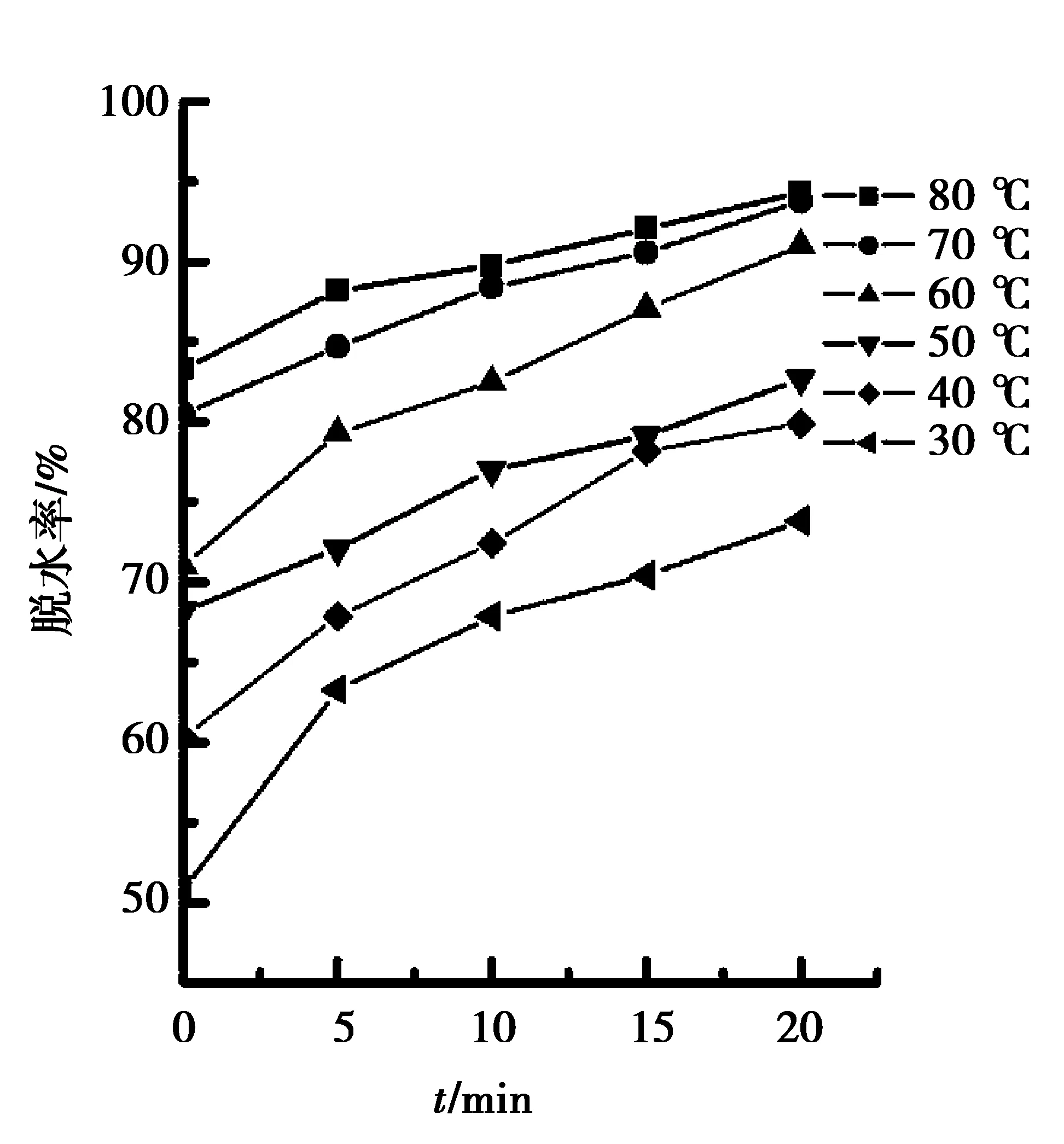

3.1 不同温度脱水效果对比实验

透平油各60 L,处理真空度设定为0.098 Mpa,通过调节加热器使温度设定为30、40、50、60、70、80 ℃,油液最初含水量分别实测为153.6、156.6、159.7、157.3、155.6、153.7 ppm。进油3 min后关闭进油阀门开启真空罐下部搅拌泵对真空罐中油液进行搅拌,使其混合均匀,此时在罐体底部取样作为0 min时的含水量,运行20 min每5 min取样一次。实验结果见图1。

从图1看出,随着温度的升高、处理时间的延长,油液中水分的脱除率呈递增趋势与理论上温度越高脱水率越好相符合。处理温度在50 ℃以下时,油液脱水率上升趋势较平缓,当处理温度达到60 ℃时,油液整个处理时间段脱水率明显升高,处理20 min后脱水率超过90%。虽然理论上处理温度越高脱水率越好,但是过高的温度可能使油液达到沸点、闪点甚至燃点,影响真空滤油机的正常运行,还会使油液发生劣化变质,甚至报废。自由水和乳化水是真空滤油机的主要脱除目标,温度越高,自由水的脱除效率也就越好,但在即定真空度条件下,达到较高油液温度以后,温度的进一步升高并不能显著提高脱水率,温度越高能耗也越大。一般油液处理温度控制在60 ℃左右为宜。

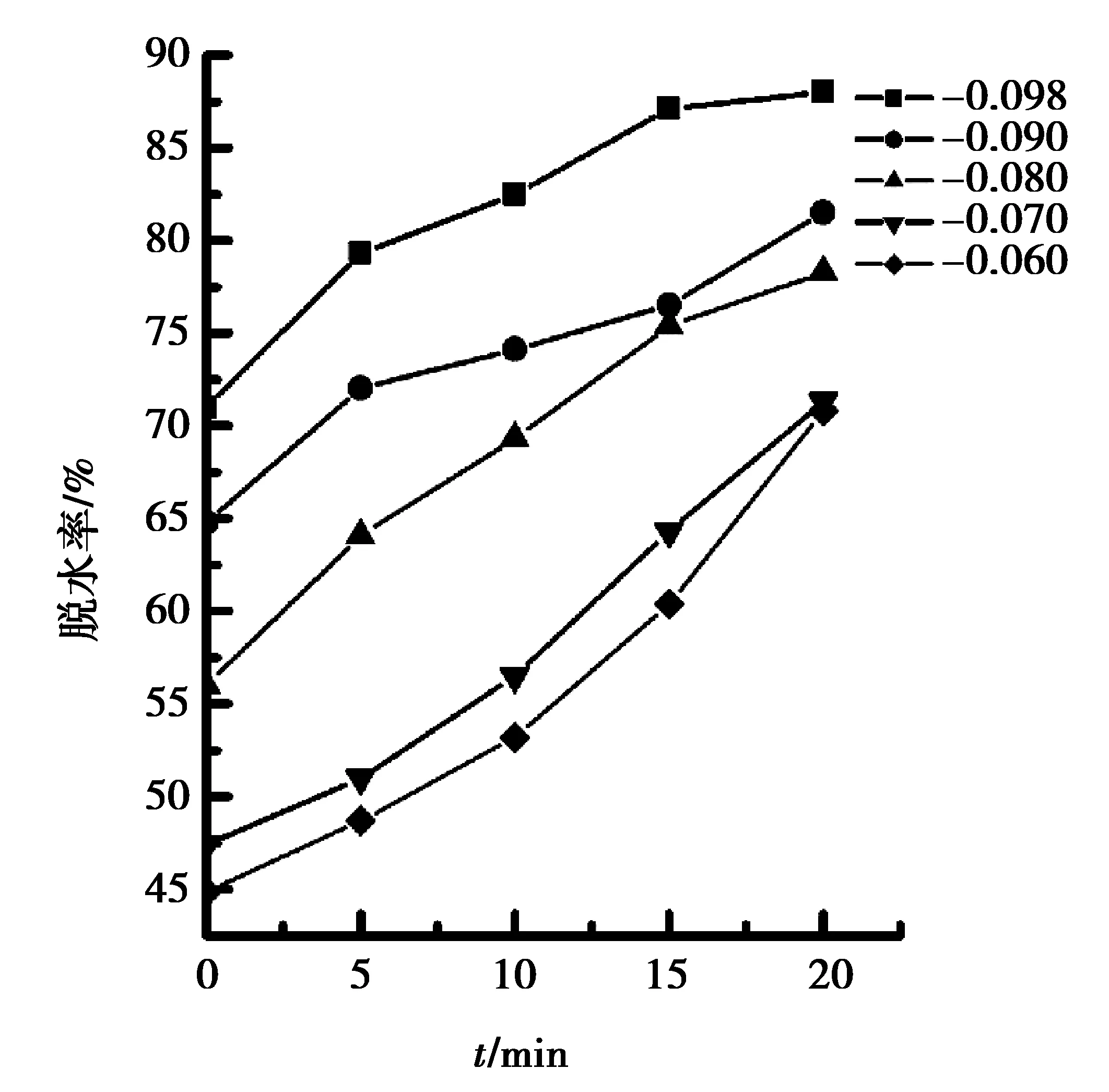

3.2 不同真空度脱水效果对比实验

透平油各60 L,处理温度设定为60 ℃,真空度通过变频器调节为0.098、0.090、0.080、0.070、0.060 Mpa,油液最初含水量分别实测为157.3、164.1、157.2、160.3、164.0 ppm。进油3 min后关闭进油阀门开启真空罐下部搅拌泵对真空罐中油液进行搅拌,使其混合均匀,此时在罐体底部取样作为0 min时的含水量,运行20 min每5 min取样一次。实验结果见图2。

图1 不同温度脱水率对比

图2 不同真空度脱水率对比

由图2看出, 随着运行时间的延长,油液脱水率逐渐增高。但是,脱水时间愈长,能耗也愈大。随着真空度的增加,油液脱水率逐渐增高。真空度在0.070、0.060 Mpa时,脱水率较接近,都比较低,平均脱水率在60%左右。当真空度达到0.080 Mpa时,脱水率明显增高,在0.098 Mpa时达到最大。由此可知在高真空条件下脱水率远远高于低真空状态,真空度对脱水效率影响显著。那是因为随着真空度的增加,水分达到饱和蒸气压的温度要求就越低,在相同温度条件下水分的蒸发量越大,从而显著提高脱水效率。

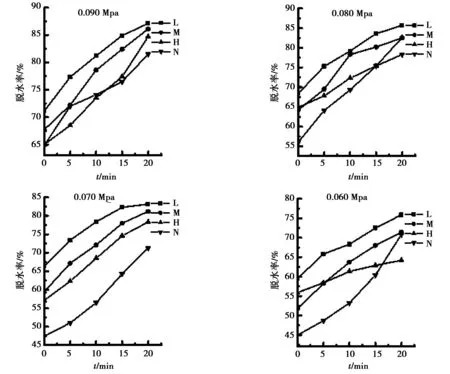

3.3 不同通气情况脱水效果对比实验

透平油各60 L,处理温度设定为60 ℃,在真空罐的上、中、下3个部位通入干燥空气调节真空度为0.090、0.080、0.070、0.060 Mpa,通气量的大小分别为19、29、37、45,油液最初含水量分别实测为175.9、215.6、163.4、183.7;195.8、168.4、161.9、187.0;165.9、164.4、193.5、184.7 ppm。进油3 min后关闭进油阀门开启真空罐下部搅拌泵对真空罐中油液进行搅拌,使其混合均匀,此时在罐体底部取样作为0 min时的含水量,运行20 min每5 min钟取样一次。同一真空度不同通气位置实验结果对比如图3所示,图中L、M、H、N分别表示下部通气、中部通气、上部通气、未通气。

图3 不同通气情况脱水率对比

由图3可以看出,随着处理时间的延长,油液脱水率逐渐增高。同一真空度条件下没有通入干燥空气的脱水率明显比通入干燥空气的低。并且出现了上部通气、中部通气、下部通气脱水率逐渐上升的趋势。虽然在真空度为0.090 Mpa处理时间为5 min左右时没有通入干燥空气的脱水率高于上部通气的脱水率,但整体趋势还是上部通气脱水率较高。在真空度为0.080 Mpa的条件下,个别时间点上出现了脱水率变化波动,但整体趋势还是未通气、上部通气、中部通气、下部通气脱水率逐渐升高。在真空度为0.070 Mpa的条件下这一变化趋势更加明显。在真空度为0.060 Mpa的条件下,上部通气的初始脱水率高于中部通气的初始脱水率,但是随着处理时间的延长,中部通气位置的脱水率明显高于上部通气。在这种状态下,未通气的脱水率高于上部通气的脱水率。这是因为为了维持较低真空度必须提高通气流量,气体流量达到45 L/min。在这种大量通气的条件下,将使通气位置到真空罐上部出气位置之间形成高压环境,不利于真空罐下部油液中水蒸汽的逸出降低脱水率,使得上部通气条件下脱水率低于未通气条件。由于中部通气和下部通气这两个位置已经与真空罐中油液相接触,所以不存在因通气量的剧增而形成高压环境的情况,因此其脱水率高于未通气条件。从图3中还可得知,随着通气量的加大,脱水率整体上出现降低的趋势。综上可以得出在真空度为0.090 Mpa、下部通气条件时处理效果最佳。

4 结 论

通过对影响真空滤油机脱水效率的因素:运行时间、温度、真空度、通气量、通气位置的对比实验研究,得出随着处理时间的延长滤油机的脱水效率增高,随着温度的升高,滤油机的脱水效率逐渐增大,但在保证油液品质的情况下,得出最佳处理温度为60 ℃。当设定处理温度为60 ℃时,随着真空度的升高,油液脱水率呈递增趋势,高真空条件下的脱水率远高于低真空条件下的脱水率。在通入干燥空气的条件下,则有未通气、上部通气、中部通气、下部通气脱水率依次升高的规律。得出在真空度为0.09 0Mpa、下部通气条件时处理效果最佳结论。

参考文献:

[1] 杨宏伟.国内外废润滑油的再生[J].润滑油,2006,25(6):9-11

[2] 龙世叇.汽轮机润滑油的污染及净化处理[J].云南电力技术,2005,33(6):29-30、52

[3] 夏志新.液压系统污染控制[M].北京:机械工业出版社,1992

[4] 钟道悦,隋贤栋,刘文龙.废润滑油再生技术的研究进展[J].环境科技,2012,25(6):69-71

[5] 张贤明,郭豫川,陈彬,等.分子蒸馏技术在废润滑油再生中的应用[J].应用化工,2012,41(8):1452-1455

[6] 张贤明,焦昭杰,贾玉梅,等.工业污染废润滑油再生技术[J].环境科学与技术,2008,31(3):39-42

[7] 刘阁,陈彬,张贤明,等.物理破乳技术在废油处理中的应用[J].应用化工,2011,40(2):329-334

[8] LATHAM J S,PARTRICIA A. Factors influencing the ult rasonic separation of oil-in-water emulsions[J].Ultrasonics Sonochemistry,2005,12: 153-160

[9] 张贤明,贾玉梅,焦昭杰.油液真空蒸发过程中影响因素的研究[J].润滑与密封,2008,33(2):109-111,115

[10] 李大华,魏幼平,仲丛生.润滑油的净化与再生[J].液压与气动,1994(4):24-25

[11] 黄传刚.润滑油中水分的危害及检测方法[J].石油商技,2004,22(4):47-48

[12] 焦昭杰,张贤明,梁新元,等.近红外光谱法快速测定油品中的水分[J].光谱实验室,2011,28(6):3120-3123

[13] 路龙惠,朱昌平.变压器油中微水检测方法及其比较分析[J].河北大学学报,2006,26(6):668-672