62Ni同位素的分离制备

任秀艳,米亚静,曾自强,李公亮,屠 锐

(中国原子能科学研究院 核技术应用研究所,北京 102413)

核电池也称原子能电池或放射性同位素温差发电器。微型核电池是指利用放射性同位素物质衰变会释放出带电离子的原理,所制成的体积很小的电池。微型核电池的特点是体积小、电量大。

63Ni核电池的体积小,可以小到1 mm3以下,符合微型核电池对体积的要求。63Ni核电池对环境的耐受性好,可应用于各种复杂环境。在各种恶劣条件下均能供电,适合在航空航天领域中应用。同时63Ni的半衰期长,可不间断供电50 a以上,也是一种很有前景的长寿命电池。

获得63Ni的一种途径就是通过62Ni(n,γ)63Ni反应,在反应堆中辐照高丰度的62Ni产生放射性同位素63Ni。美国橡树岭国家实验室是北美地区唯一提供63Ni的实验室,通过在HIFR中对高丰度的62Ni进行辐照,产生63Ni,62Ni的丰度越高,得到的63Ni的丰度越高。因此要得到微型核电池材料63Ni,首先要得到高丰度的稳定同位素62Ni。然而62Ni的天然丰度仅有3.6%,因此需要对镍同位素进行分离,使62Ni的分离丰度达90%以上。

要获得微型核电池所需的高丰度、高纯度的62Ni,电磁分离法是可行的方法。本文通过研究62Ni的丰度与束流流强、坩埚温度、聚焦磁场场形以及接收器口袋参数等重要因素的关系,对天然丰度仅为3.6%的62Ni进行电磁分离,以得到丰度≥90%的62Ni。

1 理论基础

1.1 基本原理

同位素电磁分离法是利用能量相同、质量不同的离子在纵向磁场中旋转半径不同实现同位素分离。其基本公式[1]为:

式中:R为离子轨迹半径,m;M为质量数;VA为离子的加速电压,V;B为磁感应强度,T。

分离的基本过程如下:将NiCl2加热气化,在放电室内和电子发生碰撞电离,形成等离子体,利用电极系统引出后,形成具有一定能量和形状的离子束,利用横向磁场实现偏转、质量分离和角聚焦。该过程可同时获得同一元素的多种同位素。工作原理如图1所示。

1.2 62Ni分离提纯技术指标

为使62Ni能满足微型镍电池核心材料的要求,62Ni的丰度应≥90%,纯度应≥95%。

2 关键工艺技术及解决方案

本文利用现有的F-3分离器分离62Ni同位素。天然Ni元素中62Ni的含量仅为3.6%。为获得丰度≥90%的62Ni同位素,对离子源、接收器口袋等影响分离丰度的关键部件进行改进设计,并在分离过程中严格控制运行参数。根据对关键部件的改进制定62Ni同位素的分离工艺流程。

图1 电磁法分离同位素的工艺原理示意图

2.1 磁场垫片及束流输运计算

分离器的磁场应具有质量色散和方向聚焦的作用,即能将能量相同但质量不同的离子束分开,而将质量相同但出射方向不同的离子束聚焦在一起。

离子束在均匀磁场中偏转180°后在平面上聚焦成像,所成的像正比于离子束张角的平方,这严重限制了分离器采用的张角。为加大允许张角,聚焦磁场必须采用非均匀场,通过磁场垫补来实现[2]。

1) 利用磁场计算软件和束流动力学计算软件对电磁分离器的磁场进行优化模拟计算,并比较在有垫片和无垫片两种情况下带电粒子在分离空间的轨迹和束形情况。

2) 在加速电压为30 kV的情况下,根据模拟计算可得所需磁场为0.122 T,通过磁场计算,可确定分离镍同位素所需要的磁场电流为112 A。

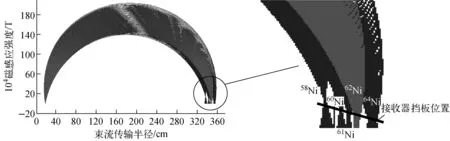

无垫片和有垫片的磁场分布示于图2。其束流输运状态分别示于图3、4。由图3可见,在无垫片磁场分布的情况下,离子束张角必须控制在5°以内,5种同位素的束流(图中的黑色和灰色区域)在接收器口袋位置才能分离开。由图4可见,在有垫片磁场分布的情况下,离子束张角达到10°时,5种同位素的束流在接收器口袋位置能很好地分开。

图2 无垫片(a)和有垫片(b)的磁场分布

图3 无垫片时束流输运状态

图4 有垫片时束流输运状态

2.2 主要设备的参数设计

1) 离子源

离子源包括Ni的铁磁性造成的弧压短路问题和坩埚材料的确定。

(1) Ni的铁磁性造成的弧压短路问题

在运行过程中,离子源电子窗上会堆积一层Ni,由于Ni具有铁磁性,电子窗会被磁场上吸而与阴极相互碰撞,造成阳极和阴极短路。为解决该问题,本文对拉出缝上端进行了改进,将拉出缝上端的两侧向里弯曲,电子窗的形状也随之进行改进,改进后,弧压短路的问题得到了解决。本文采用的引出缝和电子窗形状如图5所示。

(2) 坩埚材料的确定

62Ni开始放电的温度在200~280 ℃,稳定工作温度为400~500 ℃。因石墨材料加热的温度可达800~1 000 ℃,且制作工艺相对简单,所以本文选择石墨作为坩埚材料。

2) 接收器

包括接收器口袋参数的确定及接收器口袋形状对接收束流的影响。

不同的同位素色散关系也不同,每个接收器口袋的中心距离及尺寸是保证同位素束流接收的重要参数。为避免同位素之间互相沾污,保证同位素的丰度,必须合理确定接收器口袋的参数。根据理论计算可得出Ni的5种同位素的色散关系,根据色散及磁感应强度,确定接收器口袋宽度及口袋位置。由于Ni有5种同位素(58Ni、60Ni、61Ni、62Ni和64Ni),在分离过程中共设计了5个口袋,口袋设计的原则是:(1) 通过面板缝口的离子束全部进入口袋;(2) 尽量减少由于溅射造成同位素的损失;(3) 控制口袋的温度,减少已沉积的同位素蒸发损失。色散的计算公式[3]如下。

M d=ρ×ΔM/M0 M>M0时: 式中:d为质量色散;ρ为偏转半径;D为偏转直径;M、M0分别为待分离的相邻两种粒子的质量数;ΔM为相邻两种粒子的质量数之差。对于F-3分离器,ρ=1 700 mm,D=3 345.5 mm。 图5 改进前(a)、后(b)的引出缝和电子窗形状 根据上述公式可得出每相邻2种同位素的色散,由于58Ni和60Ni的天然丰度较高,束流较大,所以口袋采用铜衬石墨的结构,其他口袋采用铜材料。为避免因口袋温度过高造成已沉积的同位素蒸发损失,5个口袋均采用水冷却。根据以上分析确定的接收器口袋参数列于表1,所设计的接收器口袋示于图6。 为使口袋缝口形状与束形相符,尽可能多地接收束流,设计的缝口形状如图7所示,其高度为225 mm,半径为1 000 mm。采用这样的面板缝口形状,接收器口袋缝口相应加宽,会提高接收的离子束流。 表1 接收器口袋参数 图6 镍接收器口袋 实线为改进前的口袋,虚线为改进后的口袋 对主要设备的关键技术及参数进行设计后,在实际的分离实验中,要对关键的工艺技术进行控制。 1) 供气量控制 严格控制坩埚加热电流是获得高丰度62Ni和长时间稳定运行的关键。若坩埚加热电流低,离子源供气不足,放电不稳定,则引出束流低;若加热电流高,供气量过大,打火明显增多,不仅使运行不稳定,而且由于打火,造成Ni同位素之间的沾污,影响62Ni的丰度。通常,当放电正常建立起来,引出束流达到正常接收束流后,由于离子源及周围的温度升高,会使坩埚温度自动升高,供气量加大,为保持稳定供气量,应适当降低坩埚加热电流。当引出束流下降,判断是供气不足时,应适当增加坩埚电流。供气量过大会造成工作物质(NiCl2)过快消耗,不能正常分离。因此在分离过程中,需对坩埚加热电流进行实时监控,根据实际情况,调整坩埚电流。 2) 高压打火的控制 高压打火是影响62Ni同位素分离丰度的重要因素。由于打火,Ni的其他同位素在打火瞬间会扫入62Ni口袋,所以在分离运行过程中要严格限制打火次数。为此采取如下措施:(1) 离子源安装防打火PIG板和内、外锥形罩;(2) 离子束引出电极采用条形石墨缝口;(3) 离子源清洗干净,表面无沉积物;(4) 离子源充分进行高压冷锻炼,消除毛刺和污物[3]。 3) 运行参数控制 分离过程中应严格控制运行参数。确定62Ni分离过程中理想的运行参数,如灯丝加热功率、坩埚加热功率、坩埚温度、弧室加热功率、弧放电电压、弧放电电流、引出高压、聚焦电压、真空度及接收束流等。在运行过程中,根据实际分离运行情况,各参数要做适当调整,达到相互匹配。 以下是一组较好的运行参数:磁场电流IM=110 A,加速电压VA=30 kV,加速电流范围IA=70~150 mA,聚焦电压范围VF=8~18 kV,灯丝电流范围If=120~135 A,弧压范围Va=110~380 V,弧流范围Ia=0.3~1.5 A,起弧坩埚电流I坩≈20 A,起弧坩埚温度T坩≈280 ℃,停机坩埚电流I坩≈65 A,停机坩埚温度T坩≈620 ℃。 电磁分离法是保证镍同位素分离丰度高的有效方法。本文利用磁场计算软件和束流动力学计算软件对电磁分离器的磁场进行了优化模拟计算,并比较了在有垫片和无垫片情况下带电粒子在分离空间的轨迹和束形情况。确定了分离镍同位素所需的磁场电流以及束流所允许的最大张角。通过对离子源引出缝和电子窗形状的改进,解决了弧压短路的问题。 根据62Ni同位素的分离制备工艺流程,利用现有的电磁同位素分离器,已开展了用电磁分离方法分离高丰度、高纯度62Ni稳定同位素的实验,在实际的分离实验中,通过对关键工艺技术的控制,最终获得了丰度≥90%的62Ni同位素,该丰度能满足微型63Ni电池核心材料的需求。 参考文献: [1] 华明达. 同位素电磁分离器及其所生产的浓缩同位素的应用[J]. 原子能科学技术,1976,10(4):371-377. [2] 吕洪猷,茅乃丰. F-3电磁分离器磁垫片改进的物理设计:垫片初步设计[J]. 原子能科学技术,1976,10(4):302-317. [3] 林治洲,田玉峰,苏克勤,等. 高丰度6Li的电磁同位素分离[J]. 同位素,1998,11(1):19-23. LIN Zhizhou, TIAN Yufeng, SU Keqin, et al. Electromagnetic isotope separation of high abundance6Li[J]. Journal of Isotopes, 1998, 11(1): 19-23(in Chinese).

2.3 高丰度62Ni同位素的电磁分离

3 结论