某电厂1 000 MW机组循泵优化运行分析

萧 猛

(浙江浙能嘉兴发电有限公司 设备管理部,浙江 嘉兴314201)

随着节能降耗形势的日益紧迫,国内外诸多电厂都开始对发电循环中的冷端系统进行优化改造.由于循环泵的优化,对于改善冷端系统的运行有着十分重要的作用,因此一直是发电厂冷端系统优化研究的热点.机组运行时环境温度和机组负荷的升高会使机组的真空恶化,直接导致机组热耗的增加.而加大循环水流量虽然能够改善机组真空,但循环泵增加的电耗又会降低机组整体的经济性.研究表明,通过投运多台循泵来增加循环水流量的运行调整措施,必定会以更大幅度的循环泵耗功增量为代价[1],即当循环水流量增加过多时,凝汽器真空改善得到的收益可能会被循环泵耗功增加的付出所抵消,机组整体运行反而变得不经济.因此,在机组负荷、环境温度及循环水流量之间存在一个寻优的问题,即确定在不同负荷、不同环境温度下最优的循环水系统运行方式,同时把机组整体的运行能耗降到最低.

某电厂建有2×1 000 MW(7#、8#机组)火力发电机组,凝汽器采取双背压设计,其技术规范见表1.循环水系统采用海水冷却的开式循环,每台机配备3台立式循环水泵,2台机组的6台循泵之间有联络阀,组成母管制循环水系统,如图1所示.该形式为扩大单元制供水系统,可提供不同机组负荷、不同循环水进水温度下的多种循环泵组合运行方式的选择[2].循泵技术规范见表2.

表1 凝汽器技术规范

图1 循环水系统

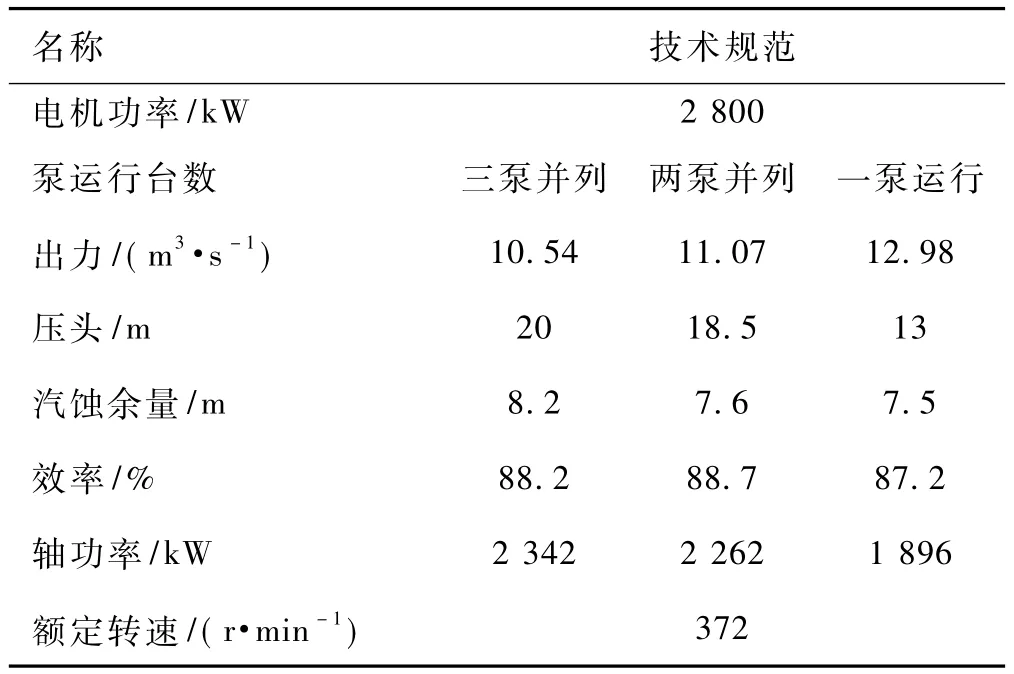

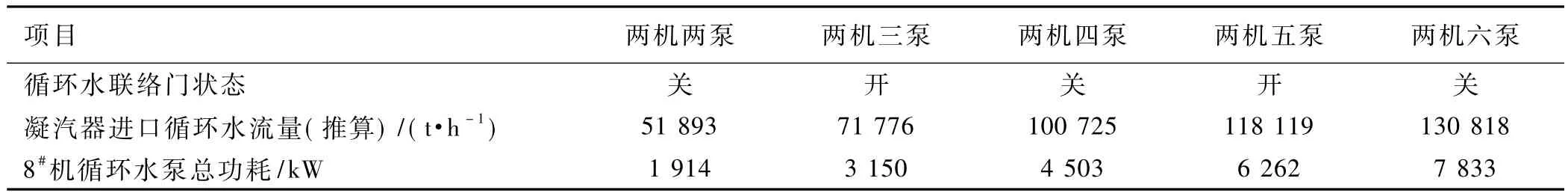

表2 循环水泵技术规范

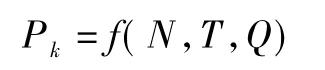

流量不可连续调节型循环水系统通常采用改变循环泵运行台数来调节整个循环水供水系统的流量,该循环水系统节能优化的关键是准确把握循环泵运行方式,即切换时所对应的机组负荷、循环水进水温度等条件[3].试验分别采用两机两泵、两机三泵、两机四泵、两机五泵以及两机六泵5种不同泵组运行方式,记录机组在1 000 MW、750 MW、500 MW 3种负荷工况下的冷端运行状况,测取不同循环水泵运行组合方式所对应的循环水流量、循环水泵耗功、凝汽器压力等特性参数.

1 试验原理及试验方案

1.1 冷端优化试验原理

在各种负荷工况下,改变循环水泵的运行组合方式,测得进入凝汽器的循环水流量、循环水泵耗功、凝汽器进出水温度和机组运行背压等相关参数.将不同循环水泵运行方式下机组背压变化引起的出力变化量与循环水泵耗功变化量进行比较,以机组出力净收益最大为原则,确定该负荷工况下循环水泵的最佳运行组合方式和机组最佳运行背压.

具体计算过程主要由以下几部分组成:

1)通过试验得出在不同循环水泵组合方式下,凝汽器所获得的循环冷却水流量及对应循环水泵的耗功为

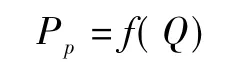

式中,Pp为循环水泵耗功;Q为凝汽器循环水流量.

2)通过凝汽器变工况,计算出机组在不同循环冷却水温度、不同负荷时凝汽器背压与循环水流量的关系,即

式中,Pk为凝汽器背压;N为机组负荷;T为循环水进水温度.

3)由机组微增出力试验的结果,可求得机组在不同负荷下背压变化所引起的机组出力变化值为

式中,ΔP为机组出力变化值.背压变化以设计4.9 kPa作为基准值.

4)在不同循环水泵运行组合方式下,分别计算机组出力变化值与循环水泵耗功之差,当该差值最大时即为循环水泵最佳运行组合方式.其计算公式为

1.2 循环水泵组合试验方案

该电厂7#、8#机组各配备3台循环水泵,循环水母管可以联通,所以日常运行时共有两机两泵(一机一泵)、两机三泵、两机四泵(一机两泵)、两机五泵、两机六泵(一机三泵)5种运行方式.由于循环水系统为开式循环,且循环泵叶角不可调,因此循环泵的5种运行方式就代表5种不同循环水流量.以8#机组为例,表3为不同循环泵组合方式下凝汽器进口循环水流量和循环泵耗功测试结果,其中流量和功率数据均为各负荷工况平均值.由于两机三泵、两机五泵工况试验时7#机均投运2台循环泵(联通阀开启时,调整7#、8#机组的循环水回水阀开度一致,尽可能保证2台机组的循环水流量相等),因此按2台机组平均分配原则确定每台机组循环泵总功耗.根据表3中数据,可绘制出循环泵总功耗和流经凝汽器循环水流量关系曲线,如图2所示.

表3 不同循环泵组合方式的测试结果

图2 8#机循环泵总功耗与流经凝汽器循环水的流量关系

2 凝汽器变工况计算

凝汽器工作压力主要受排入凝汽器的热量(即凝汽器热负荷)、流经凝汽器的循环水流量和进入凝汽器的循环水温度影响.凝汽器变工况计算一般采用简化计算法,认为整个凝汽器传热区域具有一个平均传热系数,在不同的凝汽器热负荷、循环水流量和循环水进水温度条件下,可计算得到传热端差,从而推算出凝汽器压力.

凝汽器的传热计算是凝汽器变工况热力计算的关键,为了保证计算结果的精确性,需对凝汽器传热系数公式进行简单修正.首先根据各试验工况实测得到的凝汽器相关运行数据可计算出凝汽器特性参数,在此基础上采用前苏联别尔曼公式BTИ建立凝汽器变工况计算模型[4],同时分别改变凝汽器热负荷、循环水流量和循环水进水温度3个变量,通过理论推导得出各试验工况下的凝汽器压力.然后将理论推导得到的凝汽器压力、传热系数和端差与试验值比较,根据两者之间的偏差确定凝汽器传热系数修正值,进而对计算模型进行修正.最后利用修正后的计算模型推算出不同环循泵运行组合方式下,机组在各种负荷、不同循环水进水温度时的凝汽器压力.

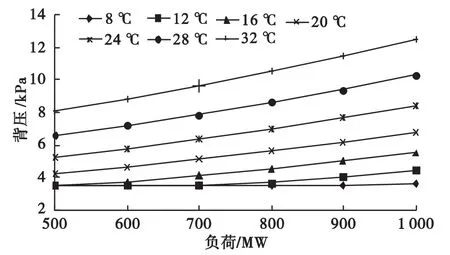

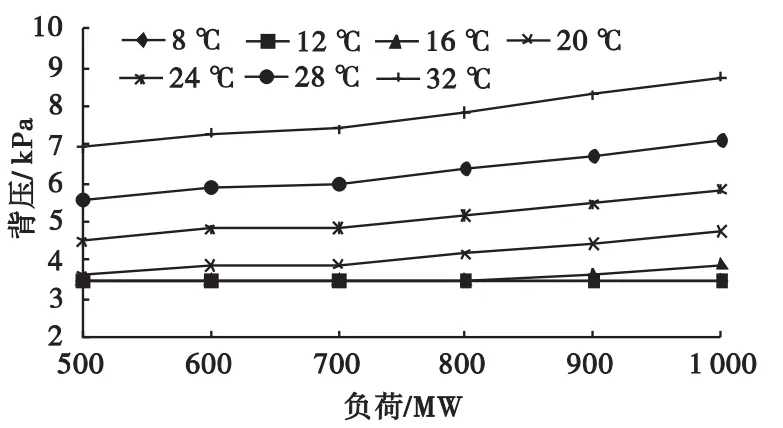

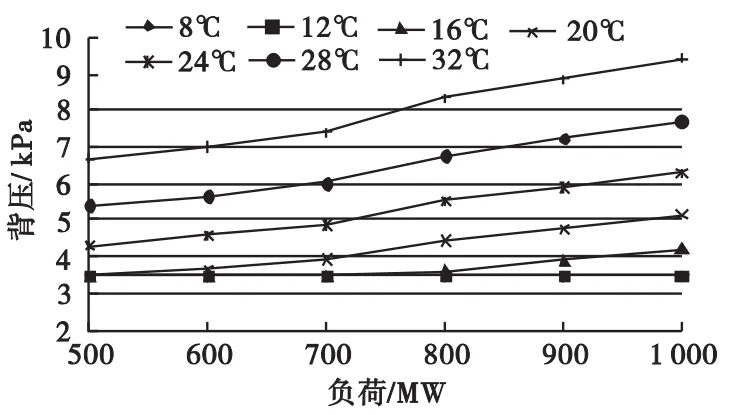

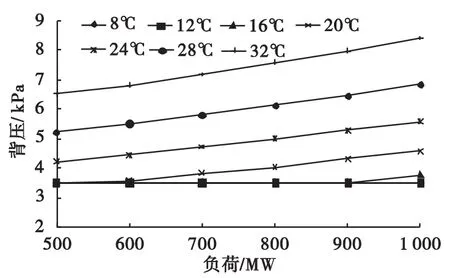

试验在1 000 MW~500 MW6个负荷工况下采取5种循环泵组合运行方式,图3至图7为循环水进水温度分别为8~32℃时,各循环泵运行组合方式的8#机凝汽器变工况背压曲线.考虑到实际各负荷工况下存在背压极限值,因此对低于3.5 kPa的背压计算值均取假定最低值3.5 kPa.

图3 8#机凝汽器特性(两机两泵)

图4 8#机凝汽器特性(两机三泵)

图5 8#机凝汽器特性(两机四泵)

图6 8#机凝汽器特性(两机五泵)

图7 8#机凝汽器特性(两机六泵)

图8、图9分别为1 000 MW和500 MW负荷下采取不同循环泵运行方式下的凝汽器特性曲线.

图8 8#机1 000 MW不同循环泵运行方式凝汽器特性

图9 8#机500 MW不同循环泵运行方式凝汽器特性

根据凝汽器的特性曲线,即采取不同循环泵组合运行方式时,在不同循环水入口温度情况下,各种负荷工况下的凝汽器压力变化曲线.

3 循环泵最佳运行方式及机组最佳运行背压

当机组负荷、循环水进水温度确定时,通过改变循环水流量,可使机组负荷的增加值与循环水泵耗功的增加值之间的差值达到最大.通常把此时对应的循环泵运行组合称为最佳组合,相对应的凝汽器压力称为最佳背压.

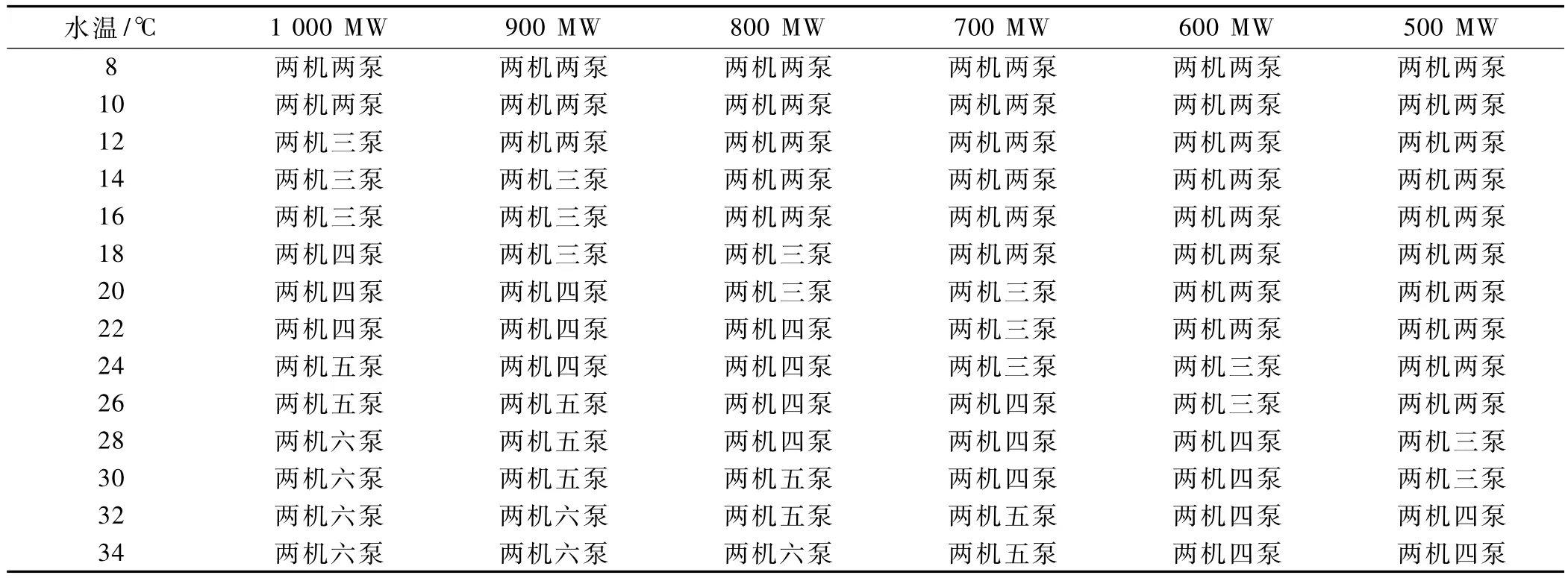

根据试验实测得到的循环水流量和循环泵功率数据,以两机四泵运行方式为基准,另外4种运行方式与其比较,并利用试验获得的各负荷工况机组微增出力曲线和凝汽器变工况计算结果,可得到各比较工况相对于基准工况在某一机组负荷、循环水进水温度条件下机组微增出力值,再结合循环水泵耗功变化值,可得到由于循环水流量改变而可能获得的净出力收益.在进行各种循环水泵运行工况的比较后,可确定净收益最大的循环水泵运行组合方式,即为该负荷工况、循环水进水温度下的最佳组合.表4和表5分别为8#机在不同负荷、不同循环水进水温度时的循泵最佳运行方式和相对应的最佳背压.

实际运行时,考虑到机组频繁参与调峰,每天负荷变化幅度较大,而循环水温受海水潮位等影响,昼夜温差较明显,因此,为避免循环水泵频繁启停,可根据一段时间内的机组平均负荷和循环水进水温度变化规律,同时参考表4和表5对循环水泵运行方式做出合理选择.

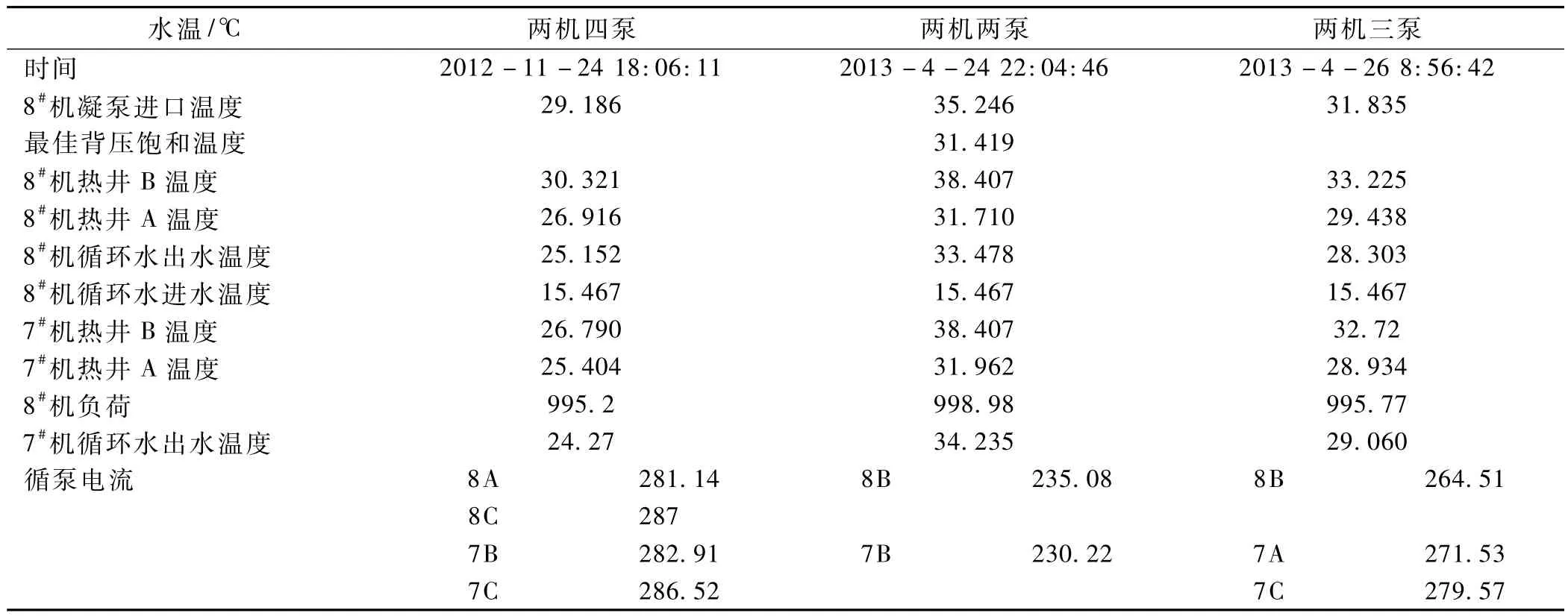

4 实际应用

经查询表4,建议当循环水温度达到16℃、机组额定负荷运行时,7#、8#机组循环水系统应采用两机三泵运行.调取机组历史运行记录,分别将机组两机四泵、两机两泵以及两机三泵的实际运行参数列于表6.经比较,计算可得采用两机三泵方式运行时凝结水过冷度为0.416℃,小于凝汽器设计规范的凝结水过冷度,满足运行要求,经济性也有所提高,这说明按所述方法对循环水泵运行进行优化,结果可靠.

表4 8#机推荐的循环泵最佳组合运行方式

表5 8#机最佳背压/kPa

表6 实际运行参数

[1]孙永平,柯吉欣,包劲松,等.1 000 MW 机组循环水系统特性差异比较与试验分析[J].浙江电力,2011(9):30-33.

[2]董益华,楼可炜,孙永平,等.循环水泵双速改造后的冷端优化试验研究[J].浙江电力,2011(9):42-46.

[3]楼可炜,孙永平,秦 攀,等.600 MW 机组循环水泵最佳运行方式的确定方法[J].浙江电力,2011(9):47-50.

[4]翦天聪.汽轮机原理[M].北京:水利水电出版社,1992.

- 沈阳工程学院学报(自然科学版)的其它文章

- 节能型220 t/h循环流化床锅炉的设计与运行

- 网络虚拟实验室设计方案研究

- 木结构建筑的发展与绿色建筑