节能型220 t/h循环流化床锅炉的设计与运行

任宪红,胡康涛,郭学茂,李燕华,刘爱成,张建春,杨海瑞

(1.太原锅炉集团有限公司,山西 太原030021;2.清华大学 热科学与动力工程教育部重点实验室,北京100084)

循环流化床(CFB)锅炉是20世纪80年代引进的一种燃煤技术锅炉,具有煤种适应性广、污染控制成本低等优点[1].随着该技术的发展,在解决了磨损、耐火材料、辅机系统三大问题后,CFB锅炉可用率和运行可靠性有了很大提高,但是其经济性与煤粉炉相比仍具有较大的差距,例如供电煤耗平均高1~3个百分点、厂用电率高2~3个百分点等,因此,在节能减排的大背景下,CFB锅炉燃烧技术的发展仍然面临着许多问题和挑战.

针对上述问题,清华大学经过长期理论研究和工业实践,在CFB锅炉“定态设计”理论的基础上[2],提出了基于流态重构的低能耗循环流化床锅炉技术,并形成了全套的设计导则及计算方法,太原锅炉集团采用这一导则和计算方法,完成了一系列的节能型循环流化床锅炉的产品设计.首台75 t/h节能型CFB锅炉于2007年在山西大土河投入运行[3],机组可用率达到95%,厂用电率降低了2.5个百分点,燃烧效率显著提高,年节省洗中煤10 000 t.

1 节能型循环流化床锅炉设计理论

由于床料具有较宽的粒度分布,循环流化床炉膛内的流化状态是下部鼓泡床和上部快速床的叠加.对于较细的颗粒,终端速度小于流化风速,气体能够携带颗粒上升到炉膛上部,形成快速流化状态,并构成了物料的外部循环,该细物料直接影响炉膛燃烧份额分布和上部的传热,因此称为有效床料.而对于较粗的颗粒而言,其终端速度大于流化风速,因此无法被气体携带上升来参与循环,只能在底部形成鼓泡床或湍动床,由于炉膛底部水冷壁浇注了防磨材料,粗大颗粒基本不影响炉膛传热性能,故称为无效床料.无效床料存在的意义是为粗煤粒燃烬提供了必要的停留时间,但过多的无效床料不仅会增加风机的能耗,同时会导致底部水冷壁的磨损[4].

燃烧室下部浓相区的床存量取决于大颗粒燃烬所需的停留时间.研究证实,由于流化床内气固之间的相互作用强烈,粗煤颗粒的燃烧速率几近于动力学控制,所需的燃烬时间非常有限,这就为减少大颗粒床存量提供了可能性.在保证粗煤颗粒燃烬的前提下,适当减少床内无效床料,可以有效降低床压降,避免无效床料引起的不必要的风机能耗和受热面磨损.

对循环流化床内的快速床而言,床存量减少首先是下部浓相床高度降低,而上部稀相浓度降低很少(即上部携带率降低很少),所以对循环流化床的燃烧和传热影响较小.同时床压降低较少,会使过渡区的悬浮浓度降低,当二次风以一定速度射入气固主流区时,其所受到的阻力变小,因此可以增加二次风的穿透深度,从而有效减少炉膛中部的贫氧区范围,强化颗粒的燃烧[5].

根据定态设计理论和循环流化床流态设计图谱[2],可以有目的地选择循环流化床上部快速床的状态,通过降低床料量重构炉膛内气固流态,达到低能耗(即较低的床存量-较低的一次风机压头)减少磨损的目的.

2 节能型220 t/hCFB锅炉简介

2.1 锅炉设计规范

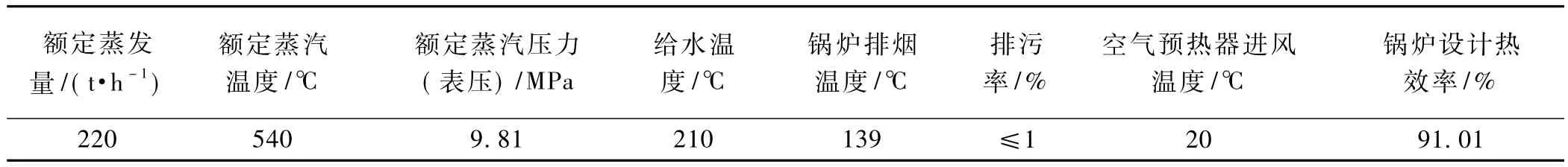

锅炉设计参数如表1所示。

表1 锅炉设计参数

2.2 燃料特性

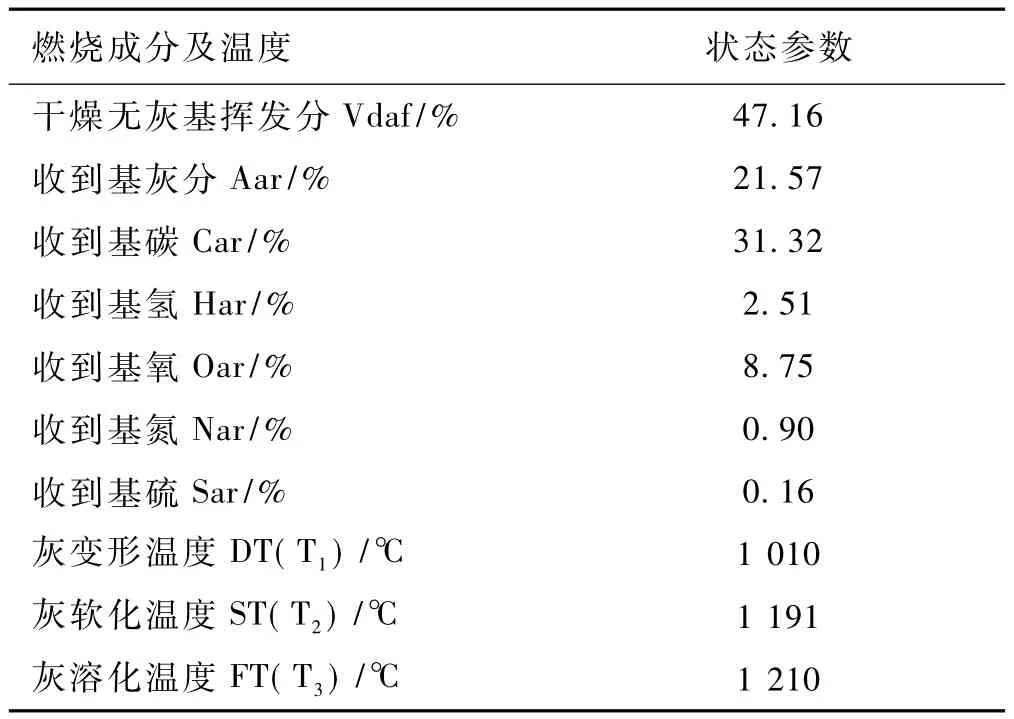

煤种特性如表2所示。

表2 煤种特性

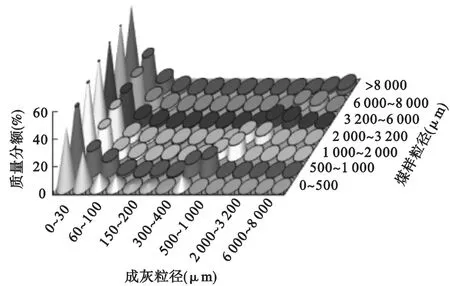

循环流化床的床料主要来自于给煤中的灰和脱硫剂,而灰分在床料中得份额达到90%以上.因此,循环流化床的物料平衡基本是灰的物料平衡.作为一进二出的物料平衡系统,煤的成灰特性对循环流化床物料平衡,进而是燃烧和热负荷分布有着重要影响[6].应用清华大学的静态燃烧和冷态振筛的成灰方法[7],实验得到了海拉尔煤样的成灰特性,如图1所示.

图1 海拉尔煤的成灰特性

海拉尔褐煤的灰分含量为21.5%,挥发分含量较高,燃烧剧烈,热应力及挥发分析出会导致剧烈爆裂现象.由图1可知,不同筛分粒度的煤样的成灰粒径90%都在0~100 μm之间,成灰性能非常好,可以判断排渣份额相对较少,因此对破碎系统的要求不高.由于成灰中细灰较多,因此可以形成足够高的循环流率和上部悬浮浓度,为满足燃烬需要的粗颗粒存量也较少,适当优化降低床压降不会影响到锅炉上部的传热和底渣的燃烬.

2.3 锅炉结构

锅炉采用高温高压,单锅筒横置式,单炉膛,自然循环,全悬吊结构,全钢架π型布置.锅炉采用室内布置,运转层设置在8 m标高,锅炉结构见图2.

图2 锅炉的结构

锅炉主要由炉膛、绝热旋风分离器、自平衡回料阀和尾部对流烟道组成.炉膛采用膜式水冷壁,锅炉中部是绝热旋风分离器,尾部竖井烟道布置2级4组对流过热器,过热器下方布置3组光管省煤器及一、二次风各2组空气预热器.

对于一进二出的开口系物料平衡体系统而言,该开口体系内床料的粒度和浓度分布是给煤粒度及成灰特性,分离器效率,排渣粒度特性,料腿和流化风携带能力综合作用的结果[6].对于低床压降节能型循环流化床而言,由于系统内物料存量低,因此对锅炉结构和部件的性能要求也与其他循环流化床锅炉存在一定的差异.

为了保证锅炉在较低风室风压下仍能达到相同的传热需要,确保流态迁移并对燃烧产生积极的影响,节能型技术CFB锅炉在整体热量分配和局部部件等方面都根据气固流态进行了特殊考虑,采用了一系列的结构变化.根据燃烧份额布置受热面(见表1),并对分离器、回料装置结构及阻力进行优化调整.

表3 炉膛受热面布置

3 锅炉实际运行性能

太原锅炉集团设计的220 t高温高压节能型循环流化床锅炉,于2008年12月20日在华能东海拉尔发电厂正式投入运行,锅炉的运行状态良好,各项参数与设计值基本吻合,性能全面超过了同厂相同参数下的采用其他技术的CFB锅炉,充分展现了节能型循环流化床锅炉在节煤、节电和高可靠性方面的优势.

3.1 风机能耗

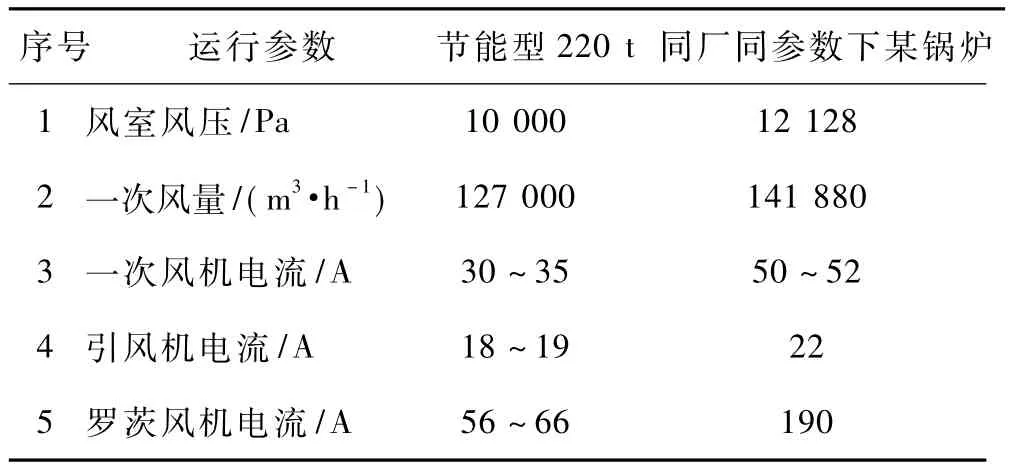

采用节能型流化床技术,风室风降压低了2 000 kPa,并且还有下降空间;一、二次风机,引风机和罗茨风机的电流大幅度减小,其中一次风机节电33%,二次风机节电16%,引风机节电19%,罗茨风机节电65%,总共节约厂用电30%,见表4.

表4 节能型技术的效果

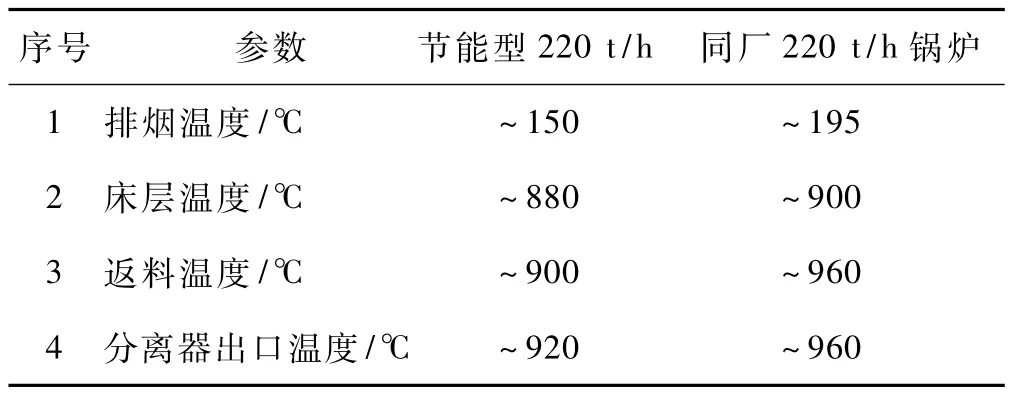

3.2 锅炉温度

采用流态重构技术合理优化床料质量,优化二次风的穿透深度和扩散能力,使得炉膛内燃烧效率提高,因此具备了在较低温度下依然维持较高燃烧效率的条件,锅炉运行中飞灰含碳量为0.49%,底渣含碳量为0.32%.通过优化床料质量,尽管炉内床料总存量降低,平均粒悬浮浓度下降,但上部悬浮物料浓度却是可以提高的,上部区域受热面传热系数增大,从而在较低温度下依然满足满负荷的热量传递.同时,上部悬浮浓度增加,促进了颗粒团的生成,颗粒团在炉膛内的宏观运行强化了上下颗粒返混,因此炉膛内温度均匀性提高,可以有效避免底部超温.

在满负荷工况燃用相同煤种情况下,对于节能型锅炉机组而言,尽管风室风压要低于老技术机组,但炉膛内上部悬浮浓度明显高于后者,使炉膛整体床温,尤其是底部温度显著下降(低于900℃),炉膛上下温度更加均匀.节能型220 t/hCFB锅炉排烟温度降低了35℃,煤耗节约了2.5%,按额定负荷每小时耗煤量55 t,全年运行7 500 h计算,每年节煤约10 000 t,节省人民币约200万元.

表5 锅炉的温度

3.3 负荷调节能力

采用低床压降节能型技术的220 t/h循环流化床运行指标先进,运行稳定可靠,低负荷能力强,负荷调节迅速,并且具备超负荷调节能力,蒸汽参数基本稳定,如表4所示.运行期间,其最高负荷可达240 t/h,最低可达45 t/h.

表6 不同负荷下的锅炉运行参数

4 结论

基于流态重构的低床压降节能型循环流化床燃烧技术,一举克服了燃烧效率低、厂用电高和磨损等问题.在东海拉尔电厂节能型220 t/h循环流化床锅炉的设计过程中,充分考虑了基于流态重构节能型CFB技术要求,在整体热量分配和局部部件等方面进行了系列优化.4年多的运行表明,一、二次风机节电达30%;锅炉节煤达3%;受热面几乎不磨损,并且运行稳定,显著提高了电厂的经济效益.

[1]冯俊凯,岳光溪,吕俊复.循环流化床燃烧锅炉[M].北京:中国工业出版社,2003.

[2] Yue G,Lu J,Zhang H,et al.Design Theory of Circulating Fluidized Bed Boilers[A].In:Lufei Jia ed.Proc.of the 18th Inter.Conf.on FBC.Toronto:ASME,2005:135-146.

[3]杨 石,杨海瑞,吕俊复,等.基于流态重构的低能耗循环流化床锅炉技术[J].电力技术,2010,19(2):9-16.

[4] Yang HR,Zhang H,Yang S,et al.Effect of Bed Pressure Drop on Performance of a CFB Boiler,ENERGY & FUELS,2009 23(6):2886-2890.

[5]杨建华,杨海瑞,岳光溪.循环流化床二次风射流穿透规律的试验研究[J].动力工程,2008,28(4):509-513.

[6]李海明,杨海瑞.煤的成灰磨耗特性对循环流化床内物料平衡的影响[J].煤炭转化,2004,27(1):36-40.

[7]吕俊复,杨海瑞,张建胜,等.一种研究飞灰粒径分布和磨耗的简单方法[J].燃烧与科学技术,2003,9(5):387-390.

[8]杨海瑞,吕俊复,岳光溪.循环流化床锅炉的设计理论和设计参数的确定[J].动力工程,2006,26(1):42-48.

- 沈阳工程学院学报(自然科学版)的其它文章

- 某电厂1 000 MW机组循泵优化运行分析

- 网络虚拟实验室设计方案研究

- 木结构建筑的发展与绿色建筑