轧制工艺参数对H型钢金属流动规律的影响

马劲红,姚晓晗,任喜强,陶彬

(河北联合大学 冶金与能源学院,河北 唐山:063009)

H型钢在轧制过程中,轧件在由水平辊和立辊组成的万能孔型中实现轧制变形,其中水平辊是主动的,立辊为被动辊。腹板是在一对主动的水平辊之间产生塑性变形,并依靠腹板与水平辊之间的摩擦力拖动轧件进入辊缝;翼缘是在被动的立辊和水平辊辊环侧面之间产生塑性变形,依靠翼缘与立辊之间的摩擦力带动立辊转动。腹板和翼缘在不同的变形区进行变形,腹板与翼缘的变形条件存在较大的差异[1-2]。因此研究H型钢的金属流动规律是十分必要的[3]。

1 显示动力学有限元法[4]

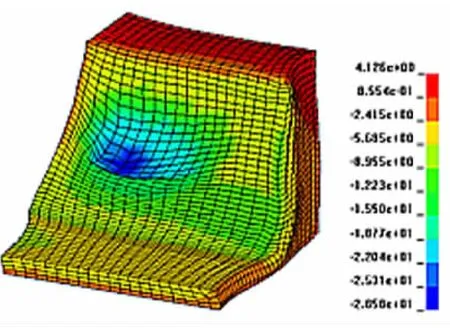

显示动力学有限元基本方程为:

式中,a(t)和υ(t)分别是系统的节点加速度向量和节点速度向量,M、C、K和Q(t)分别是系统的质量矩阵、阻尼矩阵、刚度矩阵和节点载荷向量。

通常用中心差分法求解上面方程,加速度用位移表示为

把式(2)、(3)代入式(1),则求得各离散时间点的位移递推公式为:

中心差分法是一种显式算法。但中心差分法是条件稳定的,即在利用它求解具体问题时,时间步长必须小于由该问题求解方程性质所决定的某个临界值Δtmin,否则算法将是不稳定的\[7、8\]。

根据Courant-Friedrichs-Levy稳定性准则,临界时间步长可由下式确定

其中,ωmax为系统的最大固有频率;L为单元特征长度;等于单元中任意两节点间的最小距离。c为材料中的声速,与材料的性质有关。对于三维单元,材料中的声速为

其中,E为杨氏模量;ν为泊松比;ρ为材料密度。

2 有限元模型建立

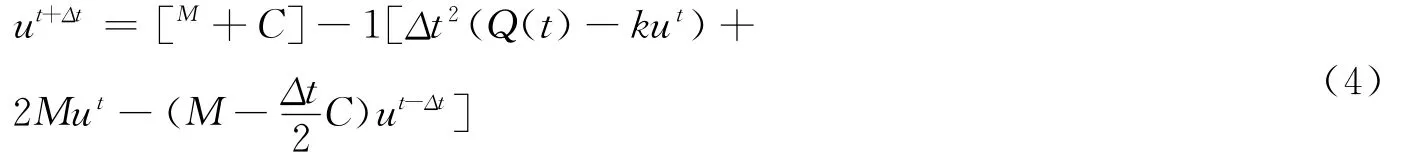

以某钢铁公司成品尺寸为200mm×200mm×12mm×8mm的H型钢的轧制过程为参考,建立H型钢生产的连轧模型。实体模型由Pro/ENGINEER Wildfire4.0软件建立,坯料尺寸是BD机开坯后的断面尺寸为294 mm×218mm×59 mm×32 mm的模型,为方便计算建立模型时取其长度为1000 mm,横截面取其产品的1/4,平辊直径取1000mm,立辊直径取800mm,轧制工艺是热连轧过程。根据现场情况,图1即是在Pro/ENGINEER Wildfire4.0中建立的实体模型。

图1 H型钢连轧模型

图2 轧件的有限元模型

图3 材料的应力应变模型

模型中沿轧件长度的方向为轴方向,沿轧件的高度方向为轴方向,沿腹板的宽度方向为轴方向。轧件材料Q235,材料模型采用分段线性强化,摩擦模型采用库仑摩擦模型。计算过程中,把轧件视作变形体,轧辊视作刚体。为了防止在轧制过程中轧件中心线偏移,在水平辊的前端加了导板,导板也视为刚体。计算开始时,轧件以与水平辊节圆线速度稍慢的速度向辊缝运动,待轧辊咬入后,进入到稳定轧制阶段,轧辊带动轧件运动,轧件带动立辊转动。轧辊和导板均采用shell163壳单元,轧件采用solid164实体单元。在轧件两个对称面设置为对称约束。

轧件的材料为Q235B,故采用分段强化材料模型,轧件的变形抗力模型为:

式中σ0——基准变形抗力,即t=1000℃、γ=0˙4和u=10 s-1时的变形抗力;

γ——变形程度(对数应变);

u——变形速度;

σ0、α1~α6——回归系数,其值取决于钢种;

轧辊采用刚性材料模型,需要输入的材料参数有密度、弹性模量和泊松比三个参数,如表1所示。

表1 轧辊材料参数

3 金属流动和变形规律分析

根据图4的轧制模型,应用ANSYS/LS-DYNA模块进行模拟轧制计算,分析了延伸率、轧制速度和摩擦系数等对金属流动规律的影响。

3.1 延伸率的影响

H型钢热连轧过程中轧件断面尺寸变化很大,尤其是翼缘,各机架次中翼缘的变形相对腹板要大很多。在本文的轧制条件下,金属流动的基本规律是沿着与水平辊相接触的内表面往内部流动,但针对各机架,流动的规律又略有差别。万能轧机因为各架次压下量的不同,金属流动有细微变化,但趋势相近。限于篇幅,仅给出万能轧机第一道次的金属流动规律。

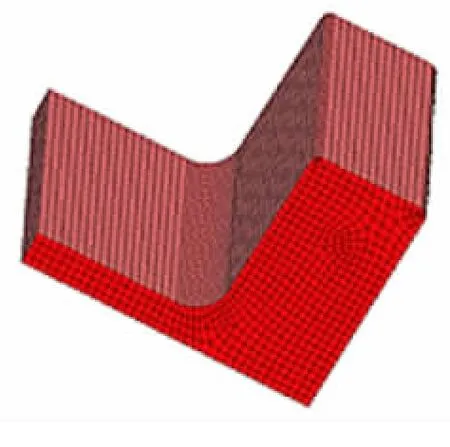

本文中主要分析了翼缘的压下量为21.36%不变,腹板的压下量发生变化时,金属流动规律的变化。腹板压下量为21.25%

腹板压下量为21.25%时,节点X、Y、Z方向位移云图分别如图8(a)、8(b)、8(c)所示。

图4 腹板压下量为时节点位移

综合图4(a)、4(b)、4(c)节点三个方向的位移云图,可以看出在咬入初始阶段,金属从翼缘向腹板流动,原因为在用万能法轧制H型钢时,翼缘首先和被动的立辊接触发生变形,腹板部分变形滞后于翼缘部分的变形,翼缘部分的金属向腹板方向流动。同时在Z方向上,在咬入阶段,也由于翼缘先于腹板变形,根据最小阻力定律,翼缘会向变形阻力小的Z方向流动,因此,翼缘在轧件的长度方向即Z方向向前流动,同时也带动腹板部分的金属向前流动,这就是轧件头部形成舌头的原因。翼缘外侧的金属向自由端延伸。在轧件出口处,翼缘部分金属向后延展,翼缘部分的金属向腹板方向流动。从整个轧件来看,翼缘上与立辊相接触的外层金属,其Y方向位移基本大于零,说明其流动方向是向翼缘的自由端延展。翼缘中间部分的金属和内侧的金属向腹板流动。

分别讨论腹板压下率为24.375%、26.25%、28.125%、30.625%,腹板和翼缘的延伸率比值分别为把五种不同延伸率的情况如表2所示。

表2 五种不同延伸率的节点位移

从表2中可以看出,节点Y方向的位移随着腹板压下量的增大,正位移在增加,负位移在减少,即说明,腹板压下量增大时,翼缘的自由延伸在增加。同时,在轧制开始阶段,翼缘的金属向腹板金属流入更多。在稳定轧制阶段,随着腹板压下量的增加,翼缘向腹板流入的金属的体积在减少。从在轧件出口处Z方向的位移差来看,当腹板压下量为26.25%时,在轧件出口端面上Z方向的位移差为16.6mm,为最小。更接近均匀延伸。此时,翼缘和腹板的延伸比为93.8%。

图5 轧辊转速为6rpm Y方向节点位移

图6 轧辊转速为10rpm时,Y方向节点位移

3.2 轧制速度的影响

比较图5和图6可以看出,在腹板和翼缘压下量均相同的情况下,降低轧辊的转速,能够减少翼缘向腹板流动的金属总量,以及金属流动的位移量。

3.3 轧制温度的影响

比较图7(a)、7(b)可以看出,随着轧制温度的降低,翼缘向腹板流动的金属位移量减小,这因为随着轧制温度的降低,金属的变形抗力增加。造成金属的流动性差,因此,腹板和翼缘之间交换金属的量也减小。

3.4 摩擦系数的影响

比较图8(a)、8(b)可以看出,随着摩擦系数的增大,翼缘自由延展的位移量在减小,而由翼缘流向腹板的金属的位移量在增加。

图7 轧件初轧温度不同时,Y方向节点位移

图8 摩擦系数不同时,节点Y方向位移

4 结 论

1)合理分配腹板和翼缘的延伸率,能够减少金属的流动量。

2)降低轧辊的转速,能够减少翼缘向腹板流动的金属总量,以及金属流动的位移量。

3)随着摩擦系数的增大,翼缘自由延展的位移量在减小,而由翼缘流向腹板的金属的位移量在增加。

4)随着轧制温度的降低,金属的变形抗力增加。造成金属的流动性差,因此,腹板和翼缘之间交换金属的量也在减小。

[1] 贺庆强,张勤河,张海龙,等.H型钢热连轧过程的金属变形分析[J].重型机械,2009,(1):24-27.

[2] 贺庆强,孙佳,袁宝民等.H型钢多道次粗轧工艺过程的数值分析[J].华南理工大学学报(自然科学版),2010,38(1):144-148.

[3] 马光亭,臧勇.H型钢万能轧制过程中金属流动的有限元分析[J].北京科技大学学报,2008(2):165-168.

[4] 白金泽.LS-DYNA3D理论基础与实例分析[M].北京:科学出版社,2005:93-115.